7075-T651/7075复层铝合金的显微组织和力学性能

2018-04-27,,,

,,,

(佳木斯大学材料科学与工程学院,教育部金属耐磨材料及表面技术工程研究中心, 佳木斯 154007)

0 引 言

塑料成型用铝合金模具因具有密度小、生产周期短、导热快等特点而得到了广泛应用。高强度铝合金热轧板是制造模具的合适材料,但是当前高强度铝合金板的厚度一般不超过200 mm[1-3],而在用作模具时在厚度方向上需给冷却系统、加热系统、浇注系统等留出空间,因此真正用于加工型腔的厚度只有100 mm左右,如果塑料制品的高度超过100 mm,则铝合金型腔的强度就不能满足要求。因此,考虑使用双金属复层材料来制备塑料用模具,复层材料一侧为高强度铝合金热轧板,用于制造模具型腔,另一侧为铸态铝合金,作为辅助结构用来安装冷却、加热等系统。这可以在一定程度上解决铝合金热轧板作为模具材料时厚度受限的问题。

双金属复层材料的制备方法有铸造复合法、爆炸复合法、轧制复合法和扩散焊接法等[4-8]。爆炸复合法的应用范围较广,适合性能相差很大的材料间的复合,但所得复层材料的厚度和质量受到限制,同时制备时的噪声也较大[9];轧制复合法通过压力实现材料间的机械结合,结合强度较低[10];扩散焊接法通过原子间的相互扩散实现结合,对板材尺寸无要求,但不适合批量生产[11];铸造复合法具有工艺简单、成本低廉、安全等特点,能实现材料间的冶金结合,可制备得到钢/铸铁、钢/铜、钢/铝、铜/铝、铝/铝、镁/镁和铝/镁等复层材料[12]。固液复合法是常用的一种铸造复合法,但该法需去除基体表面的氧化膜,制备工序相对复杂。为此,研究人员又开发了一种无需对基体进行处理的铸造复合法——冲击射流固液复合铸造法,该方法将熔融的金属液以一定角度和速度浇注到基体表面,利用金属液和基体之间的冲击对流换热作用去除基体表面氧化膜,实现冶金结合。

作者以高强度7075-T651铝合金热轧板为基体,采用冲击射流固液复合铸造法在其表面浇注7075铝合金液,制备得到7075-T651/7075复层铝合金,研究了其显微组织和力学性能。

1 试样制备与试验方法

1.1 试样制备

制备7075铝合金的试验原料为市售国产工业纯铝、锌锭、工业镁锭、电解铜。基体材料为7075-T651铝合金热轧板,其显微组织为柱状晶,并伴有再结晶组织及亚晶组织,如图1所示;洛氏硬度为59.0 HRA,抗拉强度为566.01 MPa,磨损率为0.237 g·mm-3。

图1 7075-T651铝合金的显微组织Fig.1 Microstructure of 7075-T651 aluminum alloy

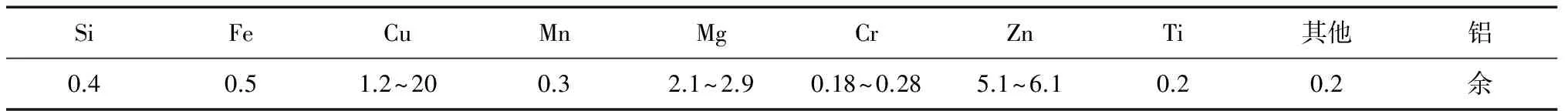

以工业纯铝、锌锭、工业镁锭、电解铜为原料,按照表1进行配料,在SG2-20-10型电阻炉中进行熔炼。熔炼结束后,将铝合金液浇注在未预热的7075-T651铝合金热轧板基体上,如图2所示,浇注温度为810 ℃,基体的运动速度为15 mm·s-1,浇注厚度约为10 mm。制备得到复层铝合金试样的尺寸为100 mm×100 mm×70 mm。

图2 冲击射流固液复合铸造法示意Fig.2 Schematic of impact jet solid-liquid compositecasting method

1.2 试验方法

横向截取尺寸为10 mm×10 mm×10 mm的金相试样,用质量分数为2%的HF溶液腐蚀30 s后,利用Axio Observer A1m型光学显微镜观察显微组织。用JSM6800F型扫描电镜(SEM)观察析出相形貌,用附带的Aztec X-Max50 Energy 250型X射线能谱仪(EDS)进行微区成分分析。用D8 ADVANCE型X射线衍射仪(XRD)分析物相组成,采用铜靶,Kα射线,加速电压40 kV,加速电流40 mA。使用HB-150A型洛氏硬度计测截面硬度,载荷为588 N,保载时间15 s,沿深度方向每隔3 mm取点测试,同一深度测3个点取平均值。在ML-100型磨粒磨损试验机上进行磨损试验,磨料为500#砂纸,试验载荷为2 N,磨损时间为15 min,用质量磨损率来表示磨粒磨损率,计算公式为

I=Δm/(LA)(1)

式中:I为磨损率;m为试样磨损前后的质量差;L为滑动距离;A为试样与砂纸接触的表面积。

根据GB/T 16865-1997,分别在复层铝合金试样的基体和包覆层上截取拉伸试样[10],标距段尺寸为φ4 mm×20 mm,采用EDT-10型电子万能试验机进行拉伸试验,拉伸速度为2 mm·min-1。基体取样方向为纵向,虽然包覆层较薄,但7075铝合金铸态组织为各向同性,故横向取样。

2 试验结果与讨论

2.1 显微组织

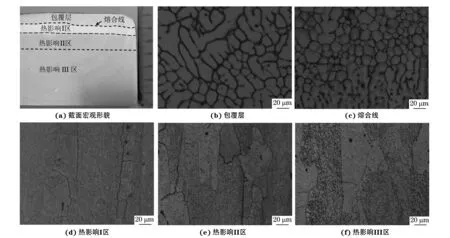

由图3可见:复层铝合金可分为包覆层、熔合线和7075-T651铝合金基体,因受热影响的程度不同,又可将7075-T651铝合金基体分为热影响Ⅰ区、热影响Ⅱ区和热影响Ⅲ区等3个区域,不同区域的显微组织均主要由ɑ(Al)固溶体和析出相组成;包覆层为铸态7075铝合金,其组织为明显的枝晶,组织分布均匀;熔合线处为细小致密的等轴晶,熔合线较窄,极大的过冷度使此处成为细晶区,在细小的等轴晶上生长出柱状晶,大部分柱状晶垂直于熔合线向内生长;热影响Ⅱ区的晶粒比热影响Ⅰ区的粗大,这是因为再结晶晶粒发生了长大;热影响Ⅲ区的再结晶晶粒较细小,晶内析出相比热影响Ⅱ区的密集;复层铝合金中7075-T651铝合金基体因受热的影响,其晶粒尺寸比原始7075-T651铝合金的粗大。

2.2 微观形貌和微区成分

由图4可见:复层铝合金不同区域中大部分黑色组织为α(Al),在包覆层、熔合线处和热影响Ⅰ区中的白色链条状和颗粒状析出相主要分布在晶界及亚晶界中,少量分布在晶内,而热影响Ⅱ区、热影响Ⅲ区中在晶内出现白色大颗粒状物质。

图3 7075-T651/7075复层铝合金不同区域的显微组织Fig.3 Microstructures of different regions of 7075-T651/7075 clad aluminum alloy: (a) cross-section appearance; (b) covering layer;(c) fusion line; (d) heat affected zone I; (e) heat affected zone II and (f) heat affected zone III

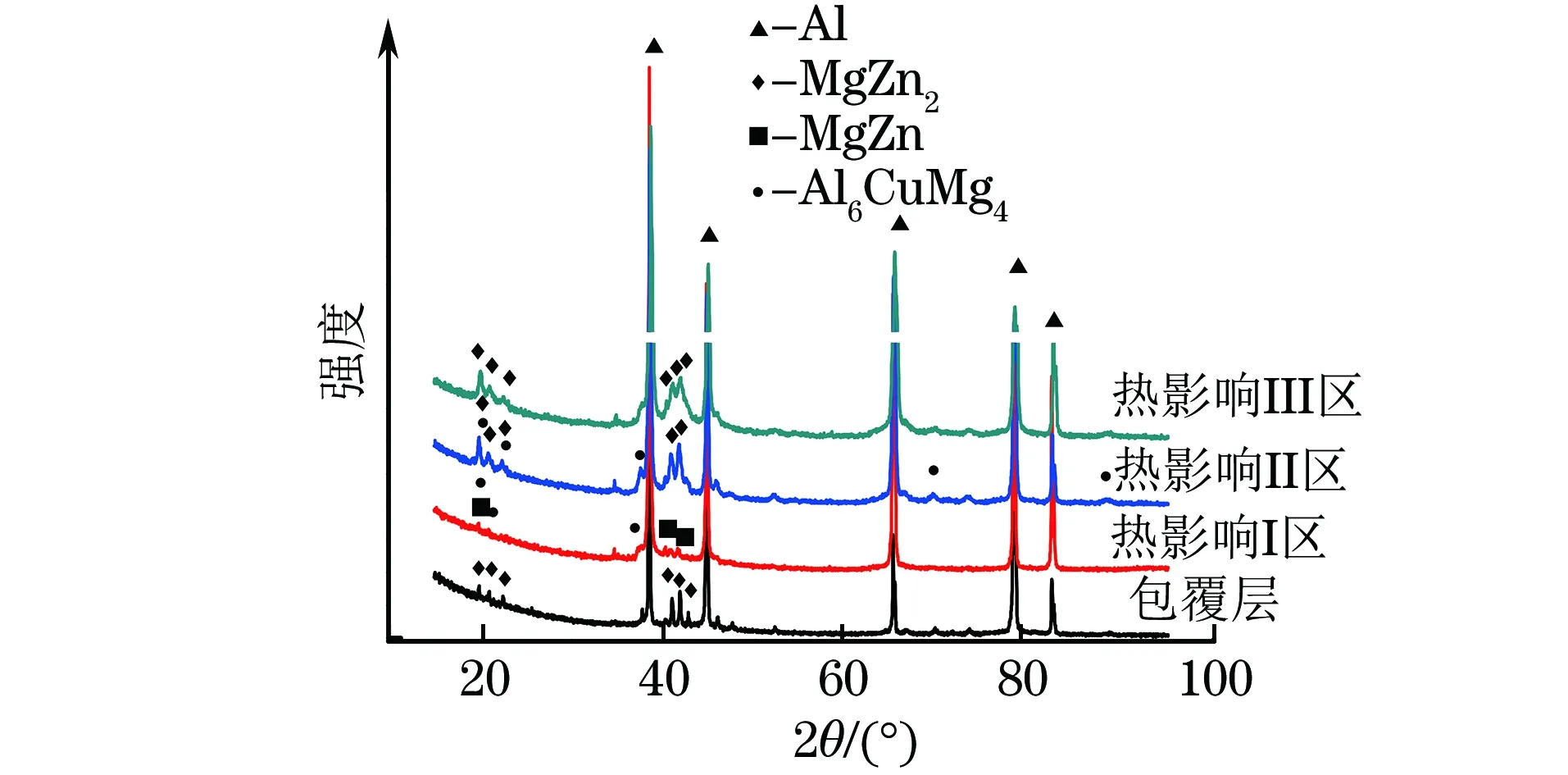

由表2,结合图4分析可知:复层铝合金中白色析出相的成分与黑色α(Al)基体相的基本一致,但铜元素含量偏多。铜元素的析出可以提高GP区的稳定性,形成的T(Al6CuMg4)相对合金的强化效果起到一定作用。结合Al-Mg-Zn-Cu相图[13]分析推测,复层铝合金中的相主要为α(Al)、η(MgZn2)、η′(MgZn)和T(Al6CuMg4)相。

2.3 物相组成

图4 7075-T651/7075复层铝合金不同区域的SEM形貌Fig.4 SEM micrographs of different regions of 7075-T651/7075 clad aluminum alloy: (a) covering layer; (b) fusion line;(c) heat affected zone I; (d) heat affected zone II and (e) heat affected zone III

位置AlZnCuMgFeSi1535.839.71.400.1294.34.10.70.80.10337.25.955.51.10.10.2493.34.80.81.000572.86.818.51.800689.46.42.22.00.10716.63.579.10.600.2885.96.55.61.80.10925.44.368.91.000.41084.57.15.92.30.20

图5 7075-T651/7075复层铝合金不同区域的XRD谱Fig.5 XRD patterns of different regions of 7075-T651/7075clad aluminum alloy

图6 复层铝合金的洛氏硬度随深度的变化曲线Fig.6 Curve of Rockwell hardness vs depth of clad aluminum alloy

2.4 截面硬度分布

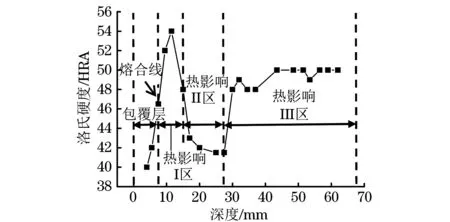

由图6可以看出,随着距表面距离(深度)的增加,复层铝合金的硬度先升高再降低(出现平稳的软化现象),随后再升高。结合图3分析可知:包覆层为7075铝合金铸态组织,硬度最低,约为39.0 HRA;熔合线处硬度约为46.5 HRA;热影响Ⅰ区为强化区,硬度最高约为54.0 HRA,热影响Ⅱ区为软化区,硬度为41.5~43.0 HRA,热影响Ⅲ区的硬度为48.0~50.0 HRA,低于原始7075-T651铝合金的。铝合金液的浇注温度较高,极大的过冷度使热影响I区形成过饱和固溶体,自然时效时析出不稳定的η′(MgZn)过渡强化相,导致硬度升高,且高于熔合线处的。软化区受到的热影响程度比强化区的低,过冷度小,析出少量η(MgZn2)相,并且不稳定的过渡强化相也会转变为粗大的η(MgZn2)相,因此硬度降低。热影响Ⅲ区所受热量不足以使基体组织发生回熔,但使晶粒长大,因此硬度低于原始7075-T651铝合金的。

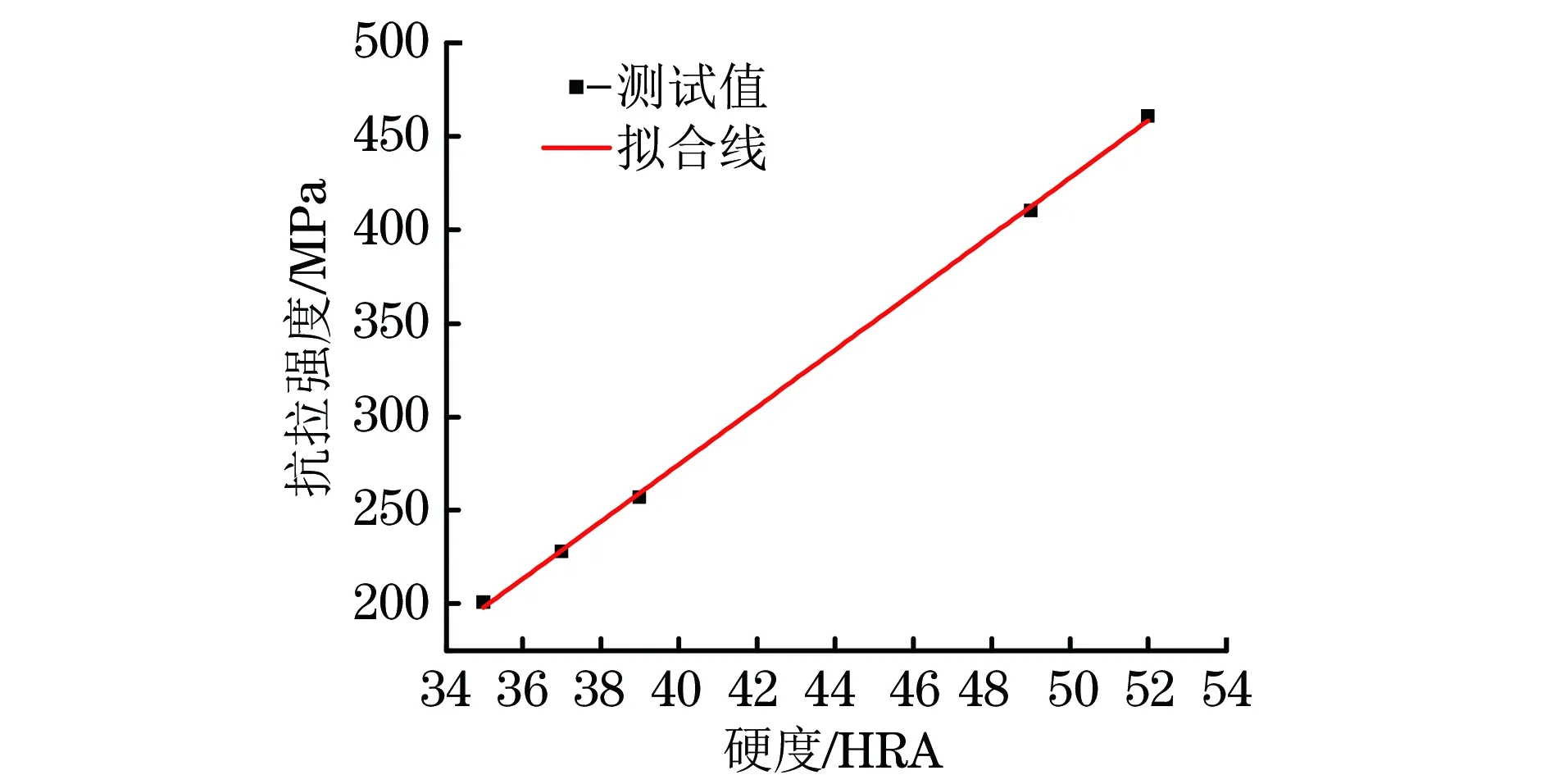

2.5 硬度与抗拉强度的关系

在一定程度上,抗拉强度的高低可以反映复层铝合金中包覆层和基体结合的好坏。熔合区的宽度较窄,宏观上呈线状,且大量试验证明,复层铝合金的拉伸断口总是位于铸态铝合金包覆层中,故很难测得熔合区的抗拉强度。铝合金的抗拉强度与硬度成正比,可利用该关系计算熔合线处的抗拉强度[14-15]。对试验测得的复层铝合金相同区域试样的硬度和抗拉强度进行线性拟合,结果如图7所示,拟合公式为

y=15.33x-338.46(2)

试验测得铸态7075铝合金的抗拉强度为267.00 MPa,复层铝合金中包覆层的硬度为39.0 HRA,代入式(2)得到包覆层的抗拉强度为259.41 MPa,接近于铸态7075铝合金的强度,故式(2)符合强度与硬度关系。将不同区域的硬度代入式(2),得到熔合线处的抗拉强度为374.39 MPa,复层铝合金中受热影响较小的热影响Ⅲ区的抗拉强度为412.71 MPa,比原始7075-T651铝合金的降低了约27.1%。

图7 7075-T651/7075复层铝合金的硬度与抗拉强度的关系Fig.7 Relation between hardness and tensile strength of7075-T651/7075 clad aluminum alloy

2.6 耐磨性能

由表4可知,复层铝合金不同区域按磨损率由大到小排序为热影响Ⅰ区、热影响Ⅲ区、热影响Ⅱ区、包覆层。结合图6分析可知,硬度越高,磨损率越低,耐磨性越好。

表3 7075-T651/7075复层铝合金不同区域的磨损率Tab.3 Wear rates of different regions in 7075-T651/7075clad aluminum alloy

3 结 论

(1) 采用冲击射流固液复合铸造法制备的7075-T651/7075复层铝合金由铸态7075铝合金包覆层、熔合线和7075-T651铝合金基体组成,根据受热影响的不同,基体又可细分成热影响Ⅰ区、热影响Ⅱ区和热影响Ⅲ区;包覆层为枝晶组织,熔合线处为细等轴晶,不同热影响区均为柱状晶。

(2) 复层铝合金中主要含有α(Al)、η(MgZn2)、η′(MgZn)和T(Al6CuMg4)等相;在热影响Ⅰ区中晶内析出颗粒状的η′(MgZn)过渡强化相和T(Al6CuMg4)相,该区硬度最高,为强化区;在热影响Ⅱ区中晶内析出η(MgZn2)和少量的T(Al6CuMg4)相,该区硬度较低,为软化区;受热输入影响较小的热影响Ⅲ区仍保留着基体中的原始析出相η(MgZn2)。

(3) 7075-T651/7075复层铝合金中,硬度越高的区域,其磨损率越低,抗拉强度越高;通过抗拉强度与硬度的关系,得到熔合线处的抗拉强度为374.39 MPa,高于包覆层处的,同时熔合线处的硬度和磨损率均处在包覆层的和基体的之间,说明复层铝合金实现了良好的冶金结合。

参考文献:

[1] 王祝堂. 精密铸造厚板工模具铝合金[J]. 金属世界, 2006(2): 36-37.

[2] 王祝堂. 铝合金厚板的性能、应用及市场[J].有色金属加工, 2007, 36(1): 5-22.

[3] 王祝堂. 铝合金中厚板的生产、市场与应用[J]. 轻合金加工技术, 2005, 33(1): 1-20.

[4] 于九明, 孝云祯. 金属复层技术及其新进展[J]. 材料研究学报, 2000, 14(1): 12-16.

[5] 刘平, 刘腾, 王渠东. 固液双金属复合铸造研究进展[J]. 材料导报, 2014, 28(1): 26-30.

[6] REN Z, ZHU X R, SUN J B, et al.Study on direct chill continuous casting of 3003/4004 clad slab[J]. Advanced Materials Research, 2012, 479: 318-321.

[7] 张红安, 陈刚. 铜/铝复合材料的固-液复合法制备及其界面结合机理[J]. 中国有色金属学报, 2008, 18(3): 414-420.

[8] 任政, 张潇, 朱秀荣, 等. 3003/4004复合连铸坯料轧制过程的显微组织演变[J]. 兵器材料科学与工程, 2014, 37(5): 54-57.

[9] 王建民, 朱锡, 刘润泉. 爆炸焊接的应用与发展[J]. 材料导报, 2006, 20(1):42-45.

[10] 朱永伟, 谢刚朝. 层压金属复合材料的加工技术[J]. 矿冶工程, 1998, 19(2):68-72.

[11] AYDN K, KAYA Y, KAHRAMAN N. Experimental study of diffusion welding/bonding of titanium to copper[J]. Materials & Design, 2012, 37(8):356-368.

[12] HAJJARI E, DIVANDARI M, RAZAVI S H, et al.Dissimilar joining of Al/Mg light metals by compound casting process[J]. Journal of Materials Science, 2011, 46(20): 6491-6499.

[13] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙:中南大学出版社, 2000.

[14] 杨辉其. 新编金属硬度试验[M]. 北京:中国计量出版社, 2005.

[15] 孙建波. 复层铝合金铸坯连续铸造技术研究[D]. 大连:大连理工大学, 2011.