内孔锥面磨削的最佳条件

2018-04-27常佳佳

常佳佳

(恒星集团, 浙江 杭州 311200)

0 引言

变速箱第一轴的内孔锥面磨削加工,由于粗糙度、波动精度质量要求高,磨削加工时间非常长。本文主要工作是,在保证质量要求的前提下,不改变设备型号、砂轮规格和切削液牌号等硬件条件,运用正交试验方法,改变磨削方法和调整磨削参数,来实现缩短磨削加工时间,提高生产效率。

1 对象零件工序及质量要求

零件材料:20CrMnTiH;零件硬度:HRC58-62;磨削余量:0.18-0.22(经过多次试验掌握了热处理变形数据,通过加工余量计算法[1]确定所得),热处理(渗碳淬火、回火)后,磨削加工变速箱第一轴内孔锥面。

质量要求:

粗糙度:0.2μmRa;波纹度:2.0μm。

2 评价方法

以内孔锥面粗糙度、波纹度为主要特性(越小越好,不取负角的非负特性),用粗糙度检测仪来测量粗糙度、波纹度。重点测量两个部位,孔内侧和孔口,测量方向全部为由内向外。具体测量为:孔内侧按圆周等分,取得三处测量(后续用y1、y2、y3代号表示),用-10*LOG{1/3*(y12+y22+y32)}公式计算SN比;孔口测量一处(后续用Z代号表示),用-10*LOGZ2公式计算SN比。

3 可控因素选定

想要实现磨削表面粗糙度0.2μmRa以内,只有通过精密磨削才能达到质量要求[2],改变现有磨削方法根本达不到表面粗糙度要求,因此无法通过改变磨削方法来提高生产效率。

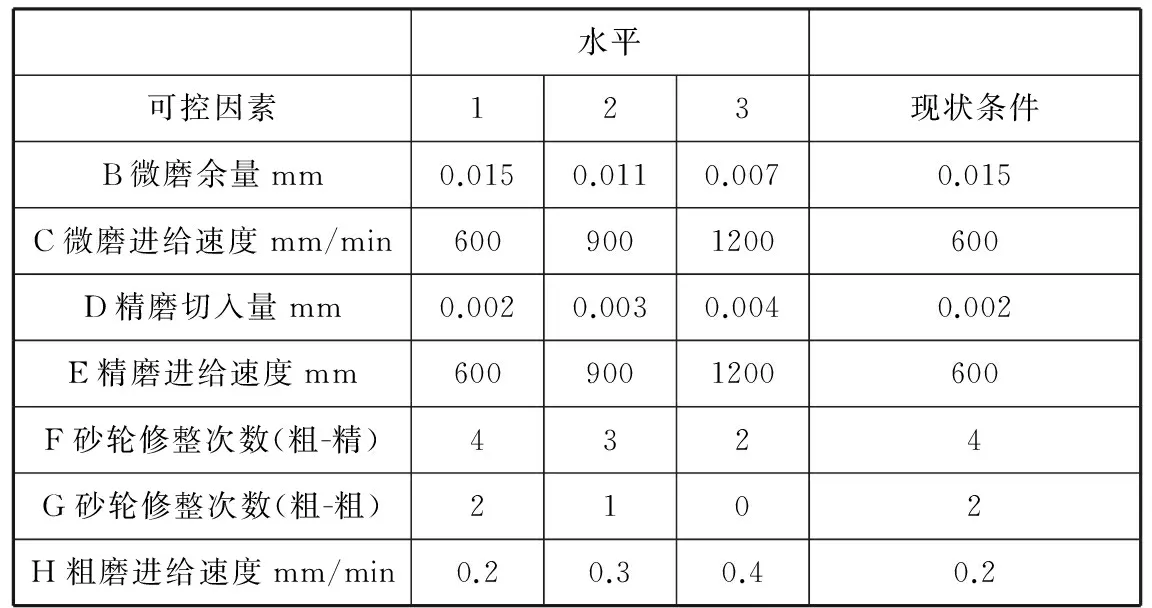

影响磨削加工表面粗糙度的磨削参数包括:砂轮转速、工件转速、轴向进给量、磨削深度、无火花磨削行程次数、砂轮直径、砂轮修整状况和砂轮粒度与硬度[3]。现在拟通过试验方式加以改进,目前磨削参数中砂轮转速、工件转速和无火花磨削行程次数设置较为合理,砂轮直径和砂轮粒度与硬度本次试验不作变更,只选择轴向进给量、磨削深度和砂轮修整状况作为可控因素。

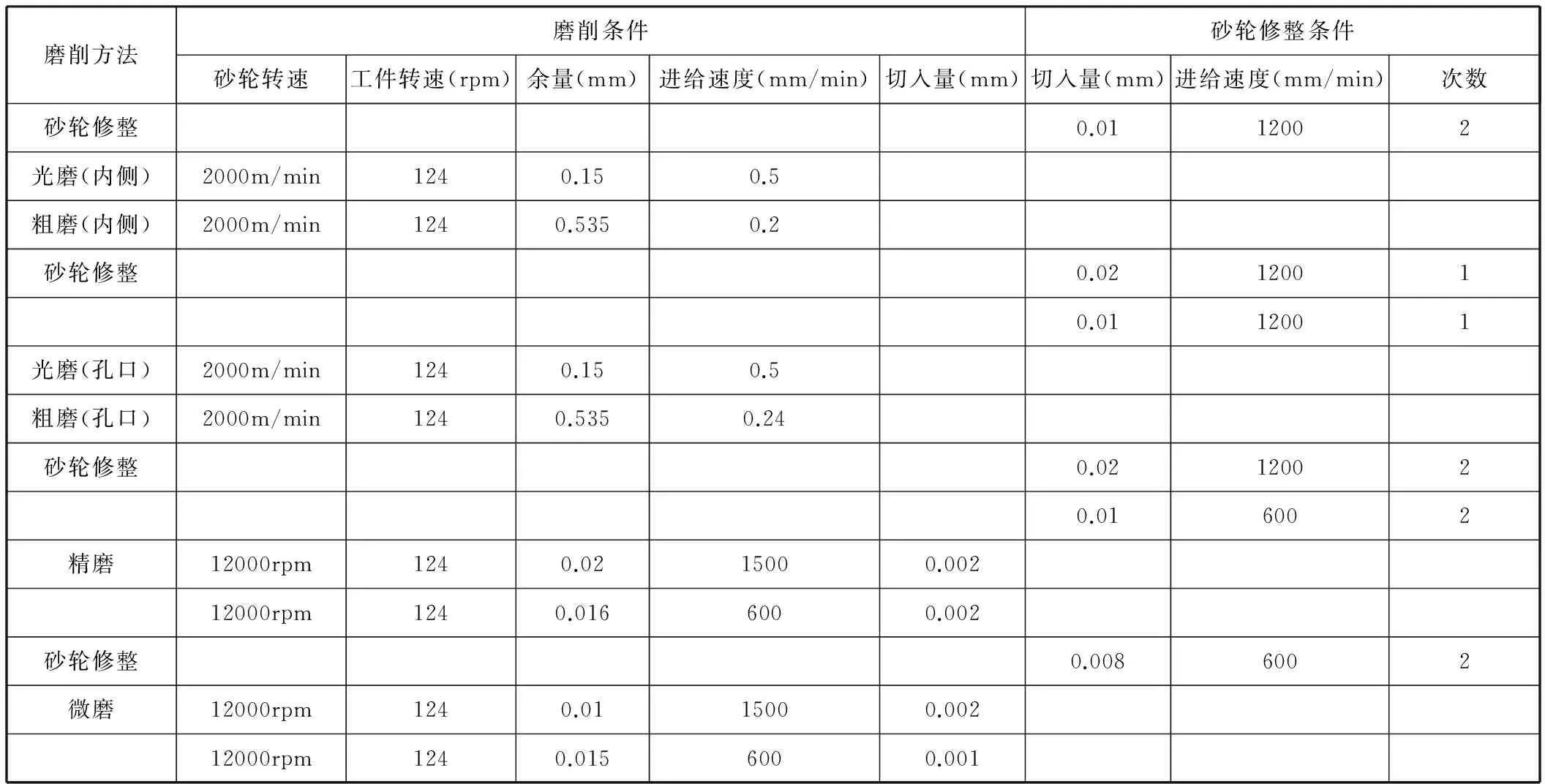

光磨、粗磨采用切入式磨削,加工孔内侧和孔口,可以通过提高进给速度和减少砂轮修整次数,提高生产效率。精磨、微磨采用横向进刀加工,可以通过提高进给速度、提高切入量和降低磨削余量,提高生产效率。据此选定如表1所示几个可控因素作为试验因素。

表1 现行磨削方法和磨削参数

可控因素选定部分

4 可控因素试验

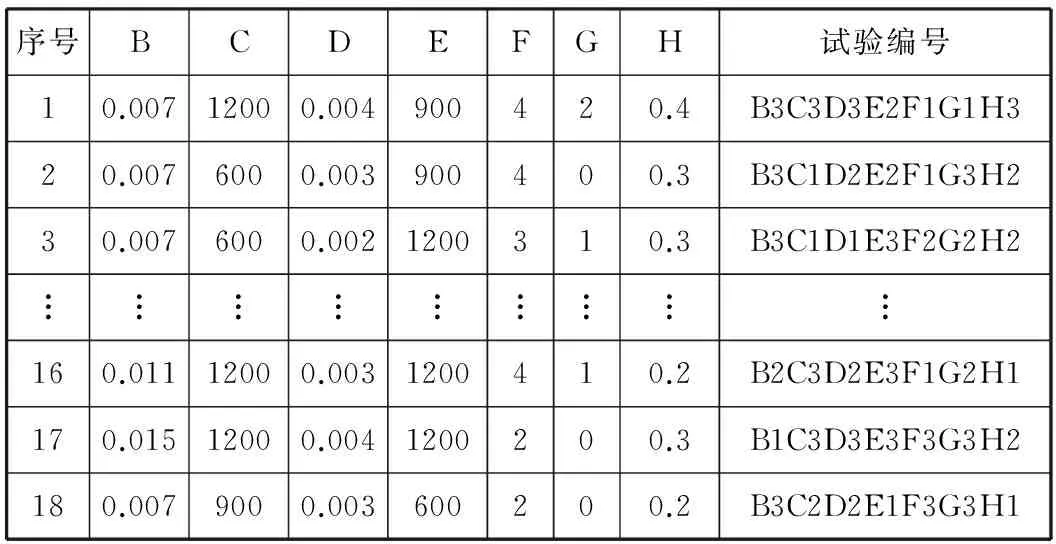

4.1 根据减少磨削余量和磨削次数,提高进给速度,减少砂轮修整次,从而达到缩短加工时间的原则,进行可控因素试验。用L18正交表进行七因素三水平试验,试验数据如表2。

表2 七因素三水平数据

4.2根据正交试验法,对试验方案进行确定,如表3。

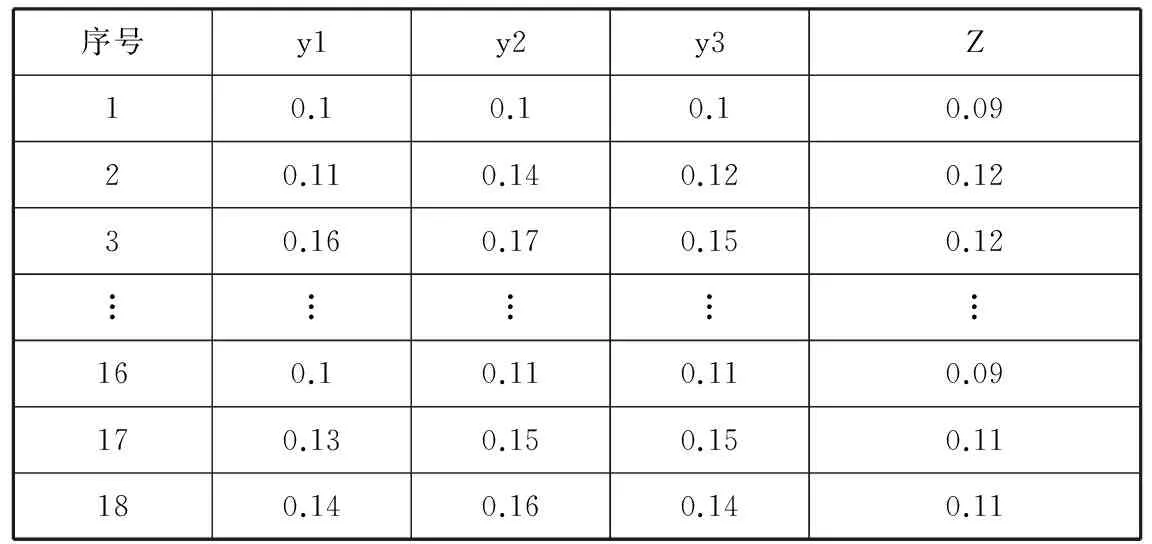

4.3试验结果

测量结果表明,孔口和内侧数据有相关性,现只用内侧部分的SN比进行讨论,如表4和图1,单位μmRa。

表3 试验方案

表4 粗糙度测量结果

从图1可以看到,可控因素C、H选定SN比大

(转下期)