基于批次的动态质量分析与评价系统应用研究

2018-04-26郑怡

郑怡

摘 要:本文研究重点是批次化生产模式下的制丝生产过程动态质量分析与评价方法应用。首先,系统研究制丝过程数据采集与预警规则;其次,对批次生产过程的稳态数据和非稳态数据进行全面分析,对关键工序的关键工艺参数进行多维度的质量稳定性评价;最后,指导实际生产[2]。

关键词:批次化;动态质量分析;评价方法

一、概述

近年来,国内卷烟市场竞争日益激烈,要从繁多品目中脱颖而出,只能增加品牌核心竞争能力,制丝工艺质量是核心竞争能力的关键之一。

本文研究重点是批次化生产模式下的制丝生产过程动态质量分析与评价方法应用。通过研究制丝过程数据采集与预警规则,对批次生产过程的稳态数据和非稳态数据进行全面分析,并对关键工序的关键工艺参数进行多维度的质量稳定性评价,从而达到指导实际生产[2]的现实意义。

二、制丝过程数据采集与预警规则研究

要对数据进行统计分析,原始数据处理必须规范化。制丝过程数据具有以下特点:1)采集点多且分散;2)量大难存贮;3)关联性需寻找;4)需过滤处理。这些特点使制丝生产过程的数据采集与预警,需制定合理的规则。

1、数据采集规则

1.1工序和参数

根据对全工艺流程的分析,关键工序确定为:松散回潮、烟叶加料、管板干燥、混丝加香和比例掺配。各关键工序的工艺参数包含:设备参数、主要管控参数、水分和温度。

1.2采样频率

数据必须有效反映真实生产,并依据该原则来控制数据采样。拟定每个工序进口电子皮带秤启动为采样开始信号,频率为10秒。

1.3数据采集触发规则

数据采集触发由批次处理指令与电子秤启动信号相结合。这样自动排除了设备启动后,批次生产信号已下达,但设备仍处于空运转的情况。

1.4数据剔除规则

数据剔除规则包含头尾料无法控制的阶段,过滤不稳定数据,确保分析数据均在稳定生产时抓取。在出现生产断续甚至断料时,系统将以3倍标偏进行数据剔除。

1.5不合格时间

数据分析以稳态生产的数据为基础,然而,生产过程通常在稳态和非稳态两种状态下变换。把非稳态时间(料头料尾、过程波动(生产断续)以及参数偏离工艺标准范围等)定义为不合格时间,可以通过统计不合格时间来挖掘流程中的缺陷。

2、异常预警规则

2.1参数预警规则

在生產过程中出现超限或者异常波动情况时进行报警,拟定超出2倍允差且时间连续超出某个设定时间时报警。

2.2停机规则

对于执行过程中参数严重超限或者异常波动进行停机处理,拟定超出3倍允差且时间连续超出某个设定时间时进行停机处理。

三、质量稳定性评价

1、质量分析评价模型研究

1.1质量得分模型

批次开始运行且电子皮带秤过料指令发出,至该批次结束指令发出的参数指标,是实时数据全集,称之为批次数据完整集合。基于生产加工全过程总体评价的思想,质量得分模型需综合评价生产过程的全部稳态数据和非稳态数据,达到更全面系统地体现生产参数实际运行波动情况的目的[1]。如下图所示:

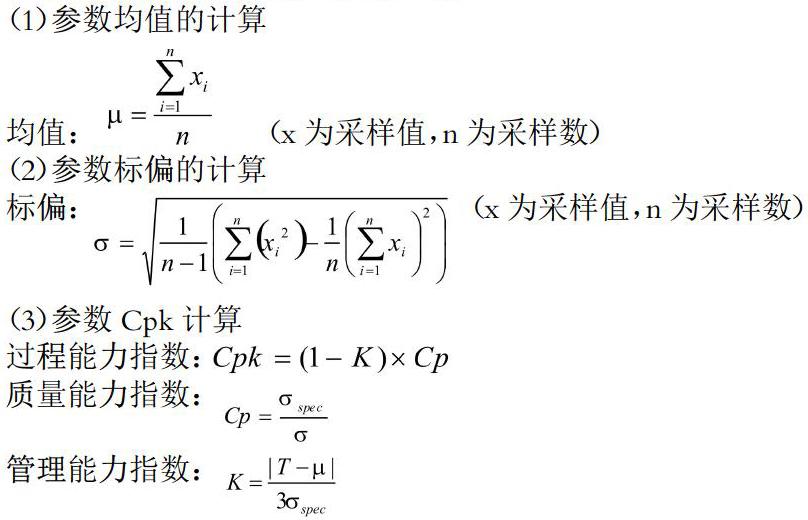

过程参数稳态数据QI:用Cpk得分衡量。Cpk得分模型在依据SPC理论支持和CPK通用判定规则,衡量过程控制能力;同时,结合质量管理中合格率情况,按照成本和质量共赢原则,拟合成一种百分制的得分模型,直观且有实际意义。

过程参数非稳态数据QI(称为不合格时间):通过采集该数据集的运行时间(即不合格时间),并以一定基准值,运用数学方法,拟合一种百分制的不合格时间得分模型。

过程参数QI:采用专家打分的形式形成不同的权重,对过程参数稳态数据QI和过程参数非稳态数据QI进行加权和,形成过程参数QI。

参数质量得分计算方法与过程如下:

1.2工序质量得分模型

由于现有的工艺参数优化是基于对水分抽样检测的结果,其受综合影响,不能直接体现各工序参数的控制效果,需技术人员进行分析。

工序得分模型根据工序参数对产品质量特性的影响及其重要程度,获得该工序各参数的权重系数,通过加权和,形成各工序得分模型。能及时发现薄弱环节,不再依赖人员分析,有效降低人力和时间成本[2]。

2、生产过程异常处理方法研究

通过实时监视制丝车间各工序关键参数做到实时预警;并将结果实时展示给现场操作人员,由操作人员确认,工艺员分析,最终形成闭环式异常监控流程。

通过批次质量分析与评价的研究,明确车间各岗位在生产异常情况下的职责,由结果控制转变为过程控制[3]。

四、实际生产应用

1、批次质量分析

通过时间、牌号、生产单元、得分等多维度项目评价并综合质量数据,分析得出制丝车间质量指数,寻找短板和问题批次。再通过多批次分析,寻找问题间的关联关系,探索提高产品质量的方法,并合理技术标准。

2、质量报表设计

质量统计报表采用SQL Server的数据仓库技术设计。能统计生产线批次综合情况、工段牌号批次综合情况、工段得分汇总、工艺参数得分汇总、牌号工艺参数得分情况报表、牌号工段得分情况报表、工艺参数得分情况报表等多维度灵活组合的统计报表。

五、总结

1、深入研究参数采集、预警与异常处理,过程质量评价模型等关键技术,建立了一套基于批次的制丝过程动态质量分析与评价方法。

2、通过对重点工序和关键参数的系统分析,提出了参数化数据采集、预警规则和闭环式异常处理方法。

3、通过引入不合格时间概念,首次把过程参数稳态数据和非稳态数据进行综合分析和评价,提出了制丝过程质量的全局分析方法。

4、通过对SPC和六西格码理论的分析,结合烟草的数据特性和质量要求,采用定量和定性相结合的方法,研究提出了基于SPC的百分制得分评价公式,创新性建立了过程参数稳定性评价模型-得分评价模型。

5、以评价推动过程质量改进,运用木桶理论,通过寻找短板方式,持续寻求改进机会。

参考文献:

[1]黄伟.卷烟制丝加工工艺对卷烟质量的影响及提高途径分析[J].现代企业教育.2012(01):3.

[2]张军伟.制丝工艺质量控制[J]. 科技传播. 2012(15):2.

[3]刘波.卷烟制丝工序质量控制系统建模研究[D]. 昆明理工大学.2007:27.