气相法聚丙烯装置产品质量工艺控制优化分析

2018-04-26刘恒宁

刘恒宁

(中石化宁波工程有限公司,浙江 宁波 315103)

随着中国经济持续快速发展,聚烯烃产品中的聚乙烯、聚丙烯以其优良的特性而得到广泛应用。传统的原油加工已不能满足需求,而中国特有的“富煤、缺油、少气”的资源特点及新技术煤制烯烃(MTO/MTP)、丙烷制烯烃(PDH)的发展和应用,一大批煤制烯烃生产装置相继建设,仅2017年建设和规划中的煤制烯烃项目就近30 个,大部分为煤制烯烃一体化项目。由于大部分煤制烯烃项目集中在西部地区,鉴于运输问题,最终产品都是固体颗粒状聚乙烯和聚丙烯。丙烷脱氢制烯烃项目由于丙烷原料大多为进口而分布在沿海区域,最终产品也基本都是聚丙烯粒料。

目前聚乙烯、聚丙烯装置经济规模一般为0.3 Mt/a。在项目建设过程中的技术选择阶段,大多数企业都提出了产品差异化的需求,以期获得高的市场利润,但最终为追求项目投资效益最大化,大多数项目工艺技术选择了流程短、投资低的气相法工艺,加剧了聚烯烃产品的市场竞争,加之产品需求量因素,结果实际生产集中在了大宗牌号上,带来了产品同质化问题。因此,要获得高利润、高收益,只有通过严格控制和提高产品质量,才能满足市场需求,提高市场占有份额。

为此,本文从工程设计角度,对气相法聚丙烯装置通过优化主要工艺控制,提高控制水平,最终使产品质量得到严控,使企业的赢利模式由扩大产能和低价竞争,转变为优化产能和价值最大化,建立有特色“可持续发展”的产品与市场发展策略。

1 聚丙烯工艺简介

聚丙烯是一种优良的合成树脂,由于其物理化学性质特殊,具有无味无毒等特性,成为通用热塑性树脂中应用最广泛的高分子材料之一,是由烯烃聚合技术将丙烯聚合得到产品,包括丙烯均聚物及与少量乙烯、α-烯烃等共聚得到无规共聚物和抗冲共聚物。

聚丙烯工艺技术,根据聚合方式,可分为溶剂法、淤浆法和气相法、本体法。而聚合催化剂的研究进展使得聚丙烯生产工艺不断简化、合理,节能、降耗的效果更加明显,不仅大幅降低了生产成本,而且提高了产品的质量和性能。目前,传统的溶剂法、淤浆法工艺的比例明显下降,气相法及本体-气相组合工艺以其工艺流程简单、单线生产能力大、投资省而备受青睐。本文以气相法为基础进行讨论。

1.1 工艺流程简述

聚丙烯装置主工艺单元由原料精制、聚合反应、脱气与回收、造粒等单元组成。主要原料丙烯通过数个催化剂(或分子筛)床层,脱除其中所含的微量一氧化碳、氧、水分、二氧化碳、炔烃、甲醇和其他二烯烃等杂质,进入聚合反应单元;在催化剂和助催化剂的作用下,聚合反应在核心设备反应器中进行。仅丙烯原料,可以生产均聚物产品,若有乙烯参与反应,则在第一反应器可以生产无规共聚物,粉料继续送入第二反应器可以生产抗冲共聚物;粉料树脂由反应系统的出料系统送到产品脱气仓,将含有烃、氮气混合物的气体与树脂分离,并在排放气回收单元将烃类回收;脱气后的粉料树脂与添加剂混合后经挤压造粒单元得到颗粒产品,在掺混料仓掺混为合格的产品送入包装系统进行包装、外运。聚丙烯装置主工艺单元流程如图1所示。

图1 聚丙烯装置主工艺单元流程示意

1.2 产品质量指标

产品质量控制是聚丙烯生产中至关重要的环节,产品质量的好坏直接影响产品的后续加工及应用。聚丙烯的质量指标比较多,与生产工艺和生产操作过程关系较为密切的有等规度、熔体流动速率、相对分子质量、灰份含量、氯含量、挥发份含量、表观密度等,而密度、热性能、电性能等是聚丙烯的固有特性,另外拉伸力学性能、冲击强度、硬度等,则是介于产品质量指标和固有特性之间。

2 工艺控制优化及分析

目前聚丙烯生产工艺已非常成熟,反应系统的控制对产品的质量影响较大,笔者从所参与项目中,就所进行的设计优化实例做如下分析。

2.1 原料丙烯中杂质分析

聚合用单体丙烯中杂质的存在,会影响催化剂的活性,影响催化剂定向能力从而影响产品的等规度,有的杂质还会影响产品的熔体流动速率。在原料精制单元,通常都会根据原料丙烯的组成,对一氧化碳、硫化氢、羰基硫、水、二烯烃、炔烃、乙烯、各种烷烃、甲醇等杂质进行脱除。但少量杂质在反应器中长期积累,会产生消极影响。

该设计优化是针对原料丙烯中的丙烷含量的影响所进行的控制优化,丙烷分析优化如图2所示。工艺流程中,反应器出口气体经循环气压缩机增压,返回反应器。为随时监测反应气的组成,在此设置了在线分析仪,对一氧化碳、乙烷、乙烯、丙烷、丙烯、氢等组分进行在线分析,并与主反应原料丙烯进行分析运算。以往装置仅设置了氢与丙烯、乙烯与丙烯的运算,该设计优化增加了丙烷与丙烯的运算,如图2中AY-3所示,并将结果送到反应器顶部压力控制逻辑中,确保其中来自反应器未反应的丙烷不会在循环气中长期积累,回到反应器后降低丙烯分压,从而降低聚合速率和丙烯的转化率,最终影响产品的等规度,增加丙烯单耗。

2.2 活化剂的加入保护

在聚丙烯的生产过程中,活化剂三乙基铝能与主催化剂形成活性中心,在反应过程中增大反应物的烷基化,同时消除原料及系统中的有害杂质,保护主催化剂,提高催化剂的定向能力,因而加入量不仅对产品等规度有明显的影响,还对催化剂的得率也有一定的影响,在一定的添加量范围内,聚丙烯产品的等规度会随着活化剂的添加量的增大而提高。但活化剂通常由于加入量小,通过注入管件注入反应器时可能发生堵管,故加入少量原料液相丙烯混合,以防止流量小堵塞管口,导致反应器中活化剂量减少。

图2 丙烷分析优化示意

该设计优化增加了丙烯流量指示报警,如图3所示,并参与反应系统进料的联锁逻辑,若发生报警、联锁,立刻采取相应措施,避免添加量过大,活化剂自身的特性使粉料黏度增大,生产不流畅,甚至导致产品质量不合格。

图3 丙烯流量指示报警示意

2.3 反应温度的影响

反应温度对丙烯聚合有很大影响,一般升高温度,可以加快反应速度,但反应温度高于产品牌号所用催化剂确定的反应温度时,反应不易控制,容易爆聚,且等规度及反应速度不再增加,相对分子质量也随温度升高而下降,产品熔体流动速率受到直接影响。

该设计优化对以往的循环气冷却器冷却水温度调节环节增加了反应器温度做为其设定值用于串级控制,从而控温更加准确、稳定,反应器温度变化小。

2.4 氢调的影响

在聚丙烯生产中,采用加氢的方法来调节聚合物的相对分子质量以控制产品的熔体流动速率,该控制过程又称“氢调”。氢气在聚合反应过程中起到了高能链的转移的作用,有效地控制分子链的长度,即聚合物的相对分子质量。随着聚合反应时加氢量的增加或氢调效果的改善,聚合物相对分子质量的减小,产品熔体流动速率增大,但同时等规度会下降。因此,针对不同的牌号需要严格控制氢气的加入量,在提高熔体流动速率的同时也应考虑对产品等规度的影响。

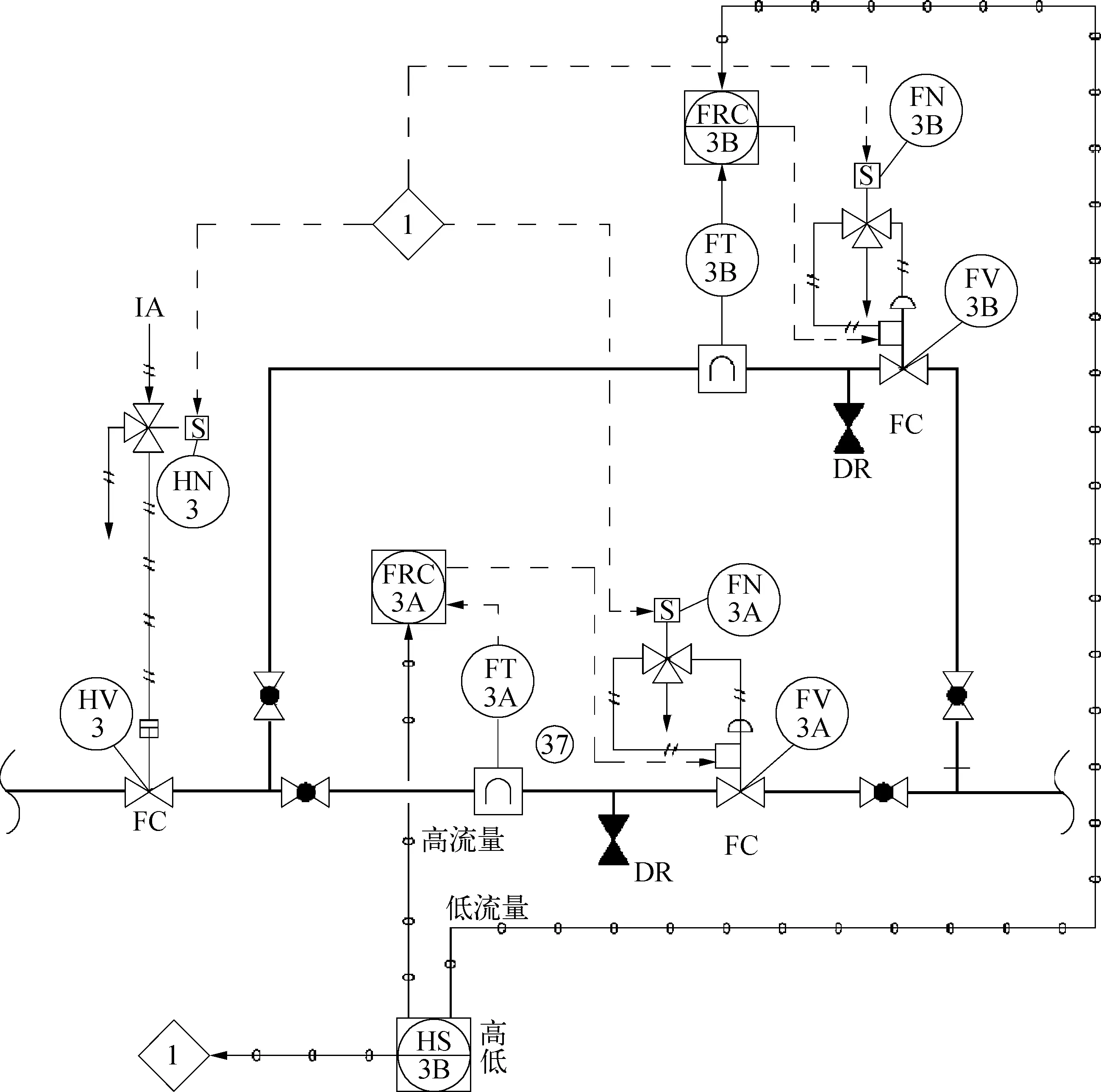

该设计优化中将氢气进入反应器的调节阀分为两程,如图4所示。针对不同牌号反应器氢气浓度差别较大的情况,高流量需求时采用FV-3A调节阀控制,低流量需求时采用FV-3B调节阀控制,从而解决了以往单一调节阀因调节范围过大而造成调节精度过低的问题,所需牌号产品的质量也得到了精准控制。

2.5 催化剂浓度的影响

在聚丙烯反应体系中,催化剂的加入不仅对反应速度产生影响,同时对产品的等规度也有一定作用,通常来说,催化剂浓度越高,产品的等规度越高。当因原料杂质或操作原因使催化剂的活性下降时,可适当提高催化剂的浓度及多投活化剂来消除原料中有害杂质对催化剂的破坏作用,以提高产品等规度,但催化剂添加过量,很容易导致催化剂组分在高温环境下被分解,残渣的浓度增大会加大聚丙烯的灰份,不仅对粉粒产品的外观有一定的影响,还会严重影响产品的稳定性。

该设计优化通过增加活化剂与催化剂的比值计算,对加入到反应器中的催化剂及活化剂进行精确计量,在保证催化剂、活化剂活性的前提下,满足聚合反应的需求,减少催化剂的用量,同时确保催化剂在反应器中的浓度可控及响应及时,降低产品中的灰份含量。

3 结束语

近些年来聚丙烯产品因其优良的特性,越来越广泛的应用于汽车、家电、包装、电子、建筑材料等多个领域,生产企业对产品的质量控制越来越严格,以提高企业的综合竞争力。作者对生产工艺中影响产品质量的等规度、熔体流动速率、分子量、灰份含量的原料杂质分析、反应温度控制、活化剂加入保护、氢调控制、催化剂浓度控制进行了设计优化实例分析,实际应用中达到了加强产品质量控制的目的。

图4 氢气多程调节示意

本文所分析实例,是工艺控制源头,加之与先进过程控制结合应用,将会大幅提高控制精准度,降低过渡料的产量,加快牌号切换时间,有益于企业依市场所需,建立有特色“可持续发展”的产品与市场发展策略,扩大“差异化”产品量,减低“无差异”产品量和生产成本的利润最大化目标。

参考文献:

[1] 洪定一.聚丙烯—原理、工艺与技术[M].2版. 北京: 中国石化出版社,2011.

[2] 宁英男,董春明,王伟众,等.气相法聚丙烯生产技术进展[J].化工进展,2010,29(12): 2220-2227.

[3] 李建.气相法聚丙烯工艺技术对比分析[J].化工管理,2017(08): 187-188.

[4] 胡廷芳. 聚丙烯工艺技术进展及其国内应用情况[J].化学工业与工程技术,2013,34(04): 21-26.

[5] 王世清. 气相法聚丙烯工艺装置先进过程控制(APC)的应用研究[J].化工与医药工程,2015,36(05): 51-55.

[6] 钱伯章.聚丙烯最新生产技术和产品[J].国外塑料,2012,30(04): 34-39.

[7] 刘志远.李福利.浅谈聚丙烯生产工艺中的产品质量控制[J].内蒙古石油化工,2011,37(04): 34-35.

[8] 孙博.基于PLC和组态软件的丙烯腈装置控制系统设计[J].化工自动化及仪表,2017,44(01): 76-78.