塔一联悬浮污泥过滤水处理工艺及优化措施

2018-04-26王吉福喻友均王洪松李自怀卓世虎

王吉福,孔 伟,周 旋,喻友均,王洪松,李自怀,卓世虎

中石油塔里木油田分公司,新疆库尔勒 841000

塔一联油田采出水处理系统始建于1997年,设计日处理规模为7 000 m3,处理水质指标:含油量≤8 mg/L,悬浮物含量≤3 mg/L,粒径中值≤2 μm;主要水处理设备有:污水压力缓冲罐、水力旋流器、压力沉降罐、深床过滤器、精细过滤器及注水罐。经过长年运行,该水处理系统中的水力旋流器、深床过滤器及精细过滤器由于腐蚀、内构件脱落、滤料板结等原因先后停运,水处理系统处理水质已不能满足油田精细注水需求。2008年将塔一联站内一座1万m3事故罐改造为水处理沉降罐,改造后水质含油量基本达标,但悬浮物指标一直不能达标。为改进采出水处理工艺,提高水处理质量,塔一联引进悬浮污泥过滤水处理系统,该系统2011年建成投运。

1 悬浮污泥过滤水处理工艺系统

1.1 工艺流程

塔一联水处理系统主要采用“沉降+过滤”工艺。首先,站内全部来水都先进入1万m3沉降罐进行油水沉降分离,然后分离水通过提升泵输送至悬浮污泥过滤装置进行过滤,接着经过过滤后的水进入注水缓冲罐,最后通过高压注水泵回注至站外各注水井中。水处理系统主要设施有:1万m3沉降罐1座,污水提升泵2台,悬浮污泥过滤装置2套,700 m3注水缓冲罐2座,高压离心注水泵5台,加药房1间。

1.2 设备原理

悬浮污泥过滤(Suspended Sludge Filtration,以下简称SSF)装置包括物化工艺和净化器两大部分,是一套纯物理化学法处理装置[1-3]。净化器有旋流反应系统、悬浮澄清系统、斜管沉降系统、定期排泥系统等四大系统。首先,采用投加药剂方式使污水中部分溶解状态的污染物和胶体颗粒吸附出来,形成微小悬浮颗粒,从污水中分离出来,凝聚成大块密实的絮凝体;再依靠同向凝聚和水力学原理在旋流反应系统中形成悬浮污泥层,污水经泥层过滤之后,达到设计水质标准,悬浮泥层起到了精细过滤作用。悬浮泥层自动更新,当污泥浓缩室蓄满时定期排出。

1.3 技术指标

(1)来水水质:含油量≤100 mg/L,对悬浮物含量无要求。

(2)设计温度:25~75℃。

(3)设计处理流量:180 m3/h。

(4)处理后水质:含油量≤8.0 mg/L,悬浮物含量≤3.0 mg/L,悬浮固体粒径中值≤2.0 μm。

2 水处理系统运行存在问题

塔一联悬浮污泥过滤水处理系统建成试运行3年后,系统运行存在的问题逐渐暴露出来:

(1)污水提升泵故障频繁,机械密封容易烧毁,平均每1.5个月就需更换机械密封。

(2)污水提升泵至SSF装置管道的结垢问题严重,结垢导致提升泵背压增加约0.7 MPa,平均每2个月酸洗一次管道,拆卸管道发现管壁内结垢厚度约2~4 cm。

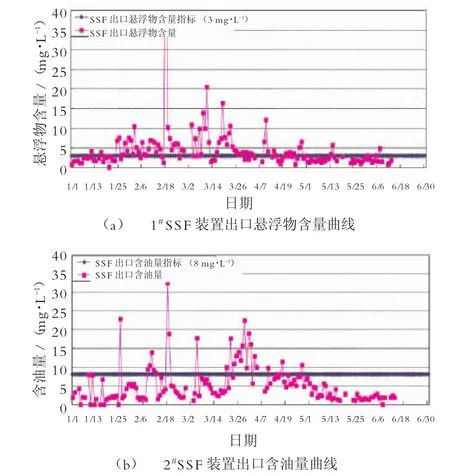

(3)水处理系统处理水质不稳定、波动大,综合水质达标率仅65.48%,2套SSF装置出口水质情况如图1所示。

(4)SSF装置净化器上部设计有瓦楞斜板,主要作用是形成稳定污泥层,防止污泥、水中的大颗粒上漂,造成出水水质超标。由于斜板仅靠尼龙绳捆扎固定,当处理水量的变化超过30%时,斜板上下浮动过大,导致斜板垮塌,影响水质。

(5)水处理系统的污水腐蚀性极强,腐蚀速率0.344 6 ~ 2.865 4 mm/a,刺漏问题严重。SSF 装置进口管道运行2年累计发生刺漏32次,SSF装置罐体运行4年累计刺漏27次,每次处理刺漏点都要停运悬浮污泥过滤装置,再次启运后需要12 h以上才能将水质处理合格。此外,高压离心注水泵内构件叶轮、泵轴以及注水阀组高压阀门的阀芯腐蚀情况也很严重。

图1 SSF装置出口水质情况

(6)按要求SSF装置每次重新投运开始,处理不合格的水需外排至站外暂存池(每次排水量约5 000 m3),当暂存池液位高于警戒线时,不合格的水只能回注到地层,造成水井堵塞,导致水井酸化频次增加。

综上,SSF系统运行最主要的问题:一是系统腐蚀结垢严重,运行不平稳;二是水质稳定性较差。

3 系统运行问题产生的原因分析

3.1 污水提升泵故障频繁

拆解污水提升泵发现,泵体内、叶轮部分含有大量污垢,机械密封烧毁的主要原因是卡泵。调查分析认为,水处理系统中絮凝剂A剂、絮凝剂C剂加药点在污水提升泵入口,药剂加入系统后水中聚结形成的絮体、药剂结晶等造成机泵叶轮和机械密封结垢卡死。

3.2 系统结垢严重

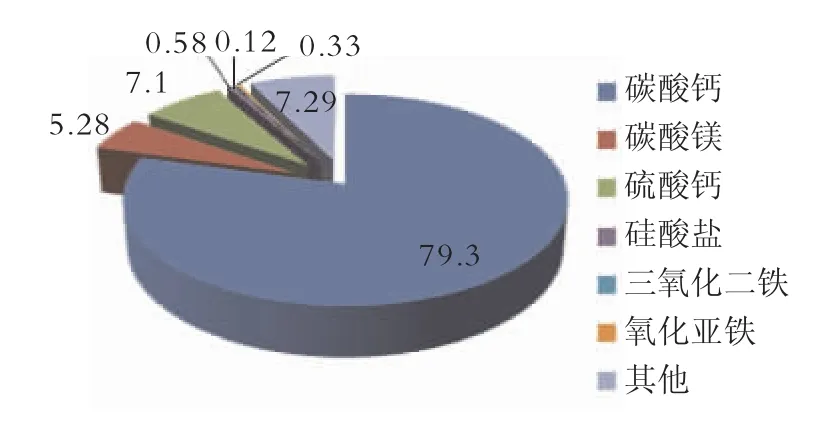

塔一联处理的污水来源复杂多样,站外暂存池内的回收水(含生活污水、钻/试/修井废液、场站排污水等) 与其他区块(如161、401、40等区块) 生产水混合在一起,导致污水成分复杂,钙、镁等成垢离子浓度高,矿化度高,污水容易结垢。污水离子成分组成分析见表1,其pH值为6.15,水型为CaCl2。结垢主要成份为碳酸钙,占总量的79.3%,如图2所示。

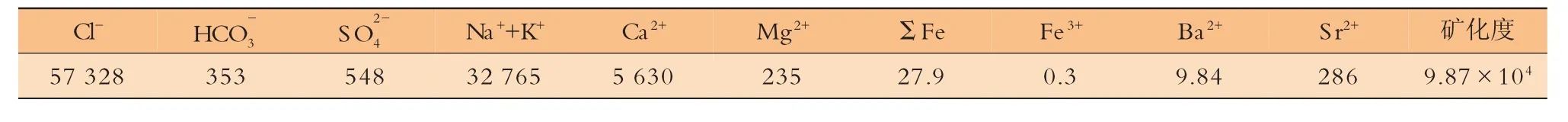

表1 污水离子组成分析/(mg·L-1)

图2 结垢成分组成/%

3.3 系统腐蚀刺漏情况严重

水中氯离子质量浓度为57 328 mg/L,处于高腐蚀速率区间[4]。系统加注药剂后改变了水质pH值,沿程水质pH值逐渐降低,出站时pH值为6.09。pH值的降低使得水性更偏向酸性,加剧了污水的腐蚀性。沉降罐出口至SSF装置入口管道为Q345螺旋焊接钢管,管道抗腐蚀性能较差。SSF装置罐体由普通碳钢焊接而成,刺漏点主要集中在污泥层位置,该位置累计刺漏占罐体刺漏总量的89%。污泥层中不仅聚集污水中的悬浮颗粒,也聚集了系统中加注的药剂,说明水处理系统加注的絮凝剂具有一定腐蚀性。

3.4 水质处理稳定性差

影响悬浮污泥过滤系统水质稳定性的原因多种多样,SSF装置加药系统出现故障时,处理水质立即超标;处理流量变化较大时,调整药剂加注至少4 h才能使水质合格;装置进行排泥操作时,取样水质化验超标;当来水中含油量超高、含硫化氢、含有气泡、沉降罐液位低时都会影响水质处理。此外,由于SSF装置及注水罐都是敞口装置,污水直接与空气接触暴氧也成为影响水质的关键因素,系统沿程取样点水质变化如表2所示。水处理系统暴氧的主要原因有两个,一是回收水来自暂存池,池子里的水含氧量较高;二是悬浮污泥过滤装置及注水罐是敞口装置,水与空气直接接触暴氧。

表2 系统沿程取样点水质变化/(mg·L-1)

4 工艺优化与应用

4.1 药剂加注点设计优化

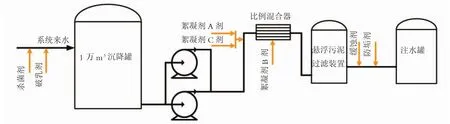

药剂加注点设计优化后的分布如图3所示,SSF配套加药系统中絮凝剂A剂、C剂加注点由污水提升泵入口调整为悬浮污泥过滤装置入口前30 m处的弯头前端,利用弯头改变流向作用来增加药剂与水的混合程度。为避免水质超标(含油量>100 mg/L)时沉降罐出口以及管道、装置的腐蚀结垢,利用站内原水处理系统的加药装置在沉降罐进口汇管增注杀菌剂、破乳剂,在SSF装置出口汇管增注缓蚀剂、阻垢剂。当沉降罐出口含油量超高时,及时加注破乳剂改善沉降罐内油水分离效果,提高沉降罐出水水质,通过加注化学药剂降低水的腐蚀性,缓解结垢情况。

图3 药剂加注点设计优化后的分布

4.2 防腐措施优化

站内低压输水及加药管道通过更换为非金属材质管道进行防腐。SSF低压供水管道由Q345螺旋焊接钢管更换为钢骨架复合管或玻璃钢管并埋地;地面架空部分管道更换为耐腐蚀性好的2205双相不锈钢管,加药管道由内衬管道更换为PPR管道。

SSF装置及注水缓冲罐等静设备的罐体内壁及内构件采用内衬加强级环氧玻璃钢,通过隔断金属与水介质接触的方式进行防腐。注水泵泵轴、叶轮以及高压注水阀门、阀芯等过流部件通过更换耐腐蚀材质进行防腐,材质变更如表3所示。

表3 过流件材质更换

4.3 系统回收水流程优化

水处理系统排污、排泥、排澄清水等废液以及处理不合格的水最初全都先排放到泥水池,再用泵转输到站外3万m3暂存池,最后通过提升泵回收到站内沉降罐重新处理。优化后将系统产生的水分成两部分,一部分相对干净的水(如SSF装置的澄清水、重新投运系统时产生的不合格水)直接利用旧的闲置缓冲罐通过泵回收到沉降罐,由两级提升回收优化为一级提升回收;另一部分相对脏且不易处理的水先统一排放至隔油池,充分利用隔油池进行油水分离和颗粒沉降后自流到暂存池。暂存池与隔油池都是两列,既可以一用一备,也可以并联运行。暂存池的水利用现有洗井管网反输到回注井口进行增压回注,暂存池的进水点与供水点分别设计在池子两端,防止距离过近而影响水在暂存池的沉降分离。

4.4 SSF斜板固定方式优化

SSF装置的斜板最初由尼龙绳捆扎固定,现优化为在斜板上下两侧利用角钢从中心支柱到罐壁辐射状方式进行固定,每段角钢采用螺栓连接,并进行防腐蚀处理,防止腐蚀且便于后期斜板更换。

4.5 系统密闭工艺优化

在注水罐先后试验了柴油密闭、隔氧浮床密闭两种密闭方式,但由于处理水量变化较大,水罐液位不稳定,容易造成柴油外溢或浮床垮塌而导致密闭失效。此外,SSF装置出水口在设备顶端,上述两种密闭方式并不适用。综合考虑塔一联站内现有设施设备及安全性,采用站内制氮系统的氮气作为密闭介质。通过氮气管道入口阀门的调节,使SSF装置与注水缓冲罐容器内保持100 Pa微正压。

4.6 运行管理方式优化

(1)水处理系统运行系统划分为沉降罐进口、SSF装置入口、注水罐入口、注水泵入口等节点,严格控制每个节点水质指标。

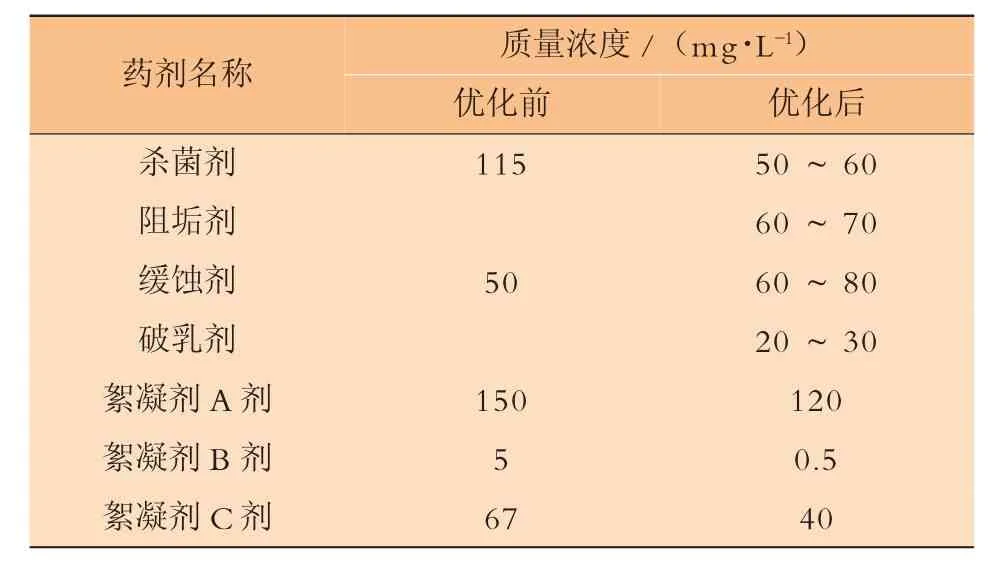

(2)定期开展药剂评价及筛选,确定最佳的药剂及加药浓度,目前系统药剂加注情况见表4。

表4 药剂加注优化调整情况

(3)定期进行沉降罐、SSF装置及注水罐清洗。

(4)SSF装置处理水量变化时,缓慢调整并及时调整药剂加注量,水量调节阶梯式变化,每次调节量不大于10 m3/h。

(5)取样方式变更为现场过滤水样化验悬浮物含量,以避免暴氧对水质化验结果的影响。

4.7 工艺运行优化实施效果

通过一系列的工艺流程、系统运行管理优化后,水处理系统运行逐渐平稳,水质处理长期稳定达标。污水提升泵机封近一年未出现卡死损坏现象,近半年无刺漏穿孔,实施氮气密闭改造后水质合格率增加到98.8%,效果良好。

5 结束语

(1)利用大容积的储罐作为污水沉降罐进行油水分离,其除油效果较好,且设备检修、维修操作简单方便。

(2)SSF装置利用自身形成的悬浮污泥层进行精细过滤,与常规滤料机械过滤相比,不用反洗、不怕堵塞,但产生的污泥量比较大。

(3)建议在强腐蚀性介质环境中,SSF装置(内部结构相对复杂)采用内衬非金属材料进行防腐或整体(含内构件)使用玻璃钢等非金属材质制造,管道尽量选用非金属材质或更高耐腐蚀性能等级的金属材质。

(4)SSF装置絮凝剂加注点设计在泵入口时容易造成机泵卡死故障,建议将絮凝剂加药点设计在SSF装置入口前的弯头处,充分促进药剂与水的混合,提高絮凝效果,同时避免管道结垢。

(5)氮气密闭系统密闭方法简单,可操作性、安全性及有效性好,对设备内部结构无要求。

(6)隔油池、大容积暂存池对污水有除油作用,对降低悬浮物含量有一定效果,对注水水质要求不高时可广泛应用。

(7)采集现场过滤水样进行化验,可有效避免暴氧对水质检测结果的影响,现场过滤水样要求有一定的压力,常压时无法现场过滤。

(8)水处理工艺的运行是一项系统工作,流程中每个节点、工艺设备的调整变化均会影响整个工艺系统的运行状态。细分系统节点、统筹考虑,严格控制系统中每个节点水质,才能保证最终水质达标。

[1]魏修水,颜春者,张传江,等.悬浮污泥过滤法用于污水精细处理的试验研究[J].石油机械,2005,33(6):10-13.

[2]张明亮,杨永彬,侯春生,等.悬浮污泥过滤污水处理装置在塔里木油田的应用[J].石油石化节能,2012(11):30-32.

[3]王洪松,龚秋红,韩玮男,等.塔中油田污水处理和回注工艺技术[J].石油石化节能,2013(10):45-47.

[4]王吉福,鞠成才,阎逸超,等.核桃壳过滤强腐蚀含油污水工艺优化[J].油气田地面工程,2015,34(7):46-49.

[5]喻友均,孔伟,王吉福,等.某油田联合站污水处理工艺密闭改造[J].石油工程建设,2016,42(6):66-69.

[6]郑润芬.海拉尔油田28区块污水处理系统腐蚀控制技术[J].油气田地面工程,2017,36(2):86-88.

[7]申坤,贺琦.安塞油田污水回注防腐工艺研究[J].石油天然气学报(江汉石油学院学报),2006,28(3):391-393.

[8]范强强,华丽.2205双相不锈钢腐蚀行为的影响因素[J].腐蚀科学与防护技术,2014,26(2):178-182.