空调室外机箱体的数值优化设计

2018-04-26刘忠民

刘忠民,何 超

( 海信科龙电器股份有限公司,佛山 528303 )

1 前言

随着社会的进步与发展,空调产品早已走入千家万户,而用户的消费需求也越来越高,空调产品的各项指标也不断升级,从技术角度来讲,为了支撑产品的快速升级换代,必须引入更加高效的设计方法和手段,在设计阶段进行性能预测与优化,确保基本功能得以实现的前提下,整个系统的和谐统一。

箱体设计除了满足其支撑效果、安装便捷、外形美观等传统特性外,更深层次的设计,是要求箱体具有更加硬朗的值感,即结构刚度;要求其提供良好舒适感受,即优良的振动噪声表现。对室外机箱体进行振动优化分析,就是要在同样的激励源作用下,箱体振动更小,噪声辐射更小。

随着CAE技术的发展,用计算机数字模型实现产品的设计和仿真,减少不必要的物理样机,已成为业界共识。不过,数值分析毕竟是对实际结果的物理抽象,不同分析目的需要不同的建模思路,本文通过优化完善有限元模型的准确度,综合考虑结构静力学及动力学特性,并引入自动优化仿真分析,建立了一套完善的基于数值分析的室外机开发手段,并运用此方法进行实际优化设计,最终开发出了具备行业领先水平的空调室外机产品。

2 主要研究内容和思路

本文在载荷识别充分全面的基础上,对传递路径上的主要结构进行模态分析和形貌优化分析,并形成规范化设计,具体如下:

首先,引入箱体模态分析方法,对单个钣金及整个箱体装配件进行模态测试和模态仿真计算,并进行仿真与试验的对比,校准CAE仿真模型,从而为新箱体开发提供方案评价与优化指引。

其次,分析现有箱体的设计缺陷,包括结构刚度及模态分布,为新产品开发提供方向和依据。

再次,结合箱体钣金的特点,对于关键的模态分布,引入CAE形貌优化手段,以结构刚度的最大化为优化目标,以低价固有频率规避激励频率为约束条件,在特定的设计区域内,综合考虑工艺性要求,进行钣金形貌的自动优化计算,从而得到方案优化指引。

最后,实际装机测试验证,通过钣金加筋设计与调整,在成本不再增加的前提下,大幅提升箱体的刚度。

3 技术方案及研究过程

3.1 箱体模态分析方法搭建

室外机箱体涉及外部面板件和内部支撑件,由顶板、前板、侧板及后板、底板、风扇支架、中隔板、左连杆等主要件构成,其连接使用了螺钉、卡扣、过盈配合几种方式。室外机作为平台性产品,内部搭载系统多变,而基于对激励源特性的解析,运用模态分析方法,进行结构模态设计与优化,是解决问题的有效途径。

为了确保仿真分析的准确性,在分析优化之初,同样进行试验模态校核。本项工作的思路是,首先对零部件进行自由模态校准,以获得准确的零部件有限元模型,并校正材料属性的设置;其次是进行箱体装配状态下的对比修正,以校正连接模拟,边界条件设置,最终使整机的模态仿真结果与试验测试结果达到吻合,从而可以在仿真层面完成方案的优化、设计及验证。

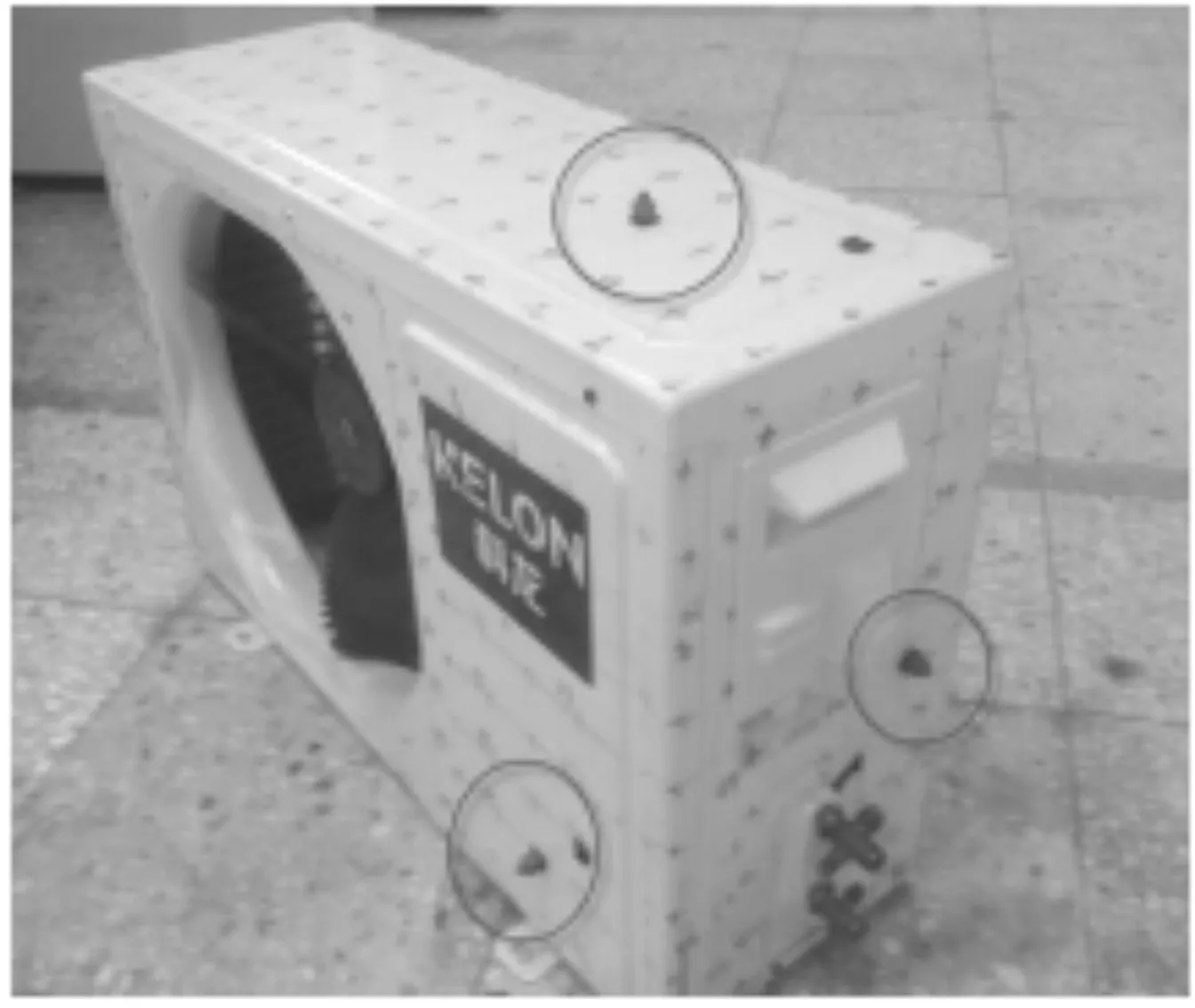

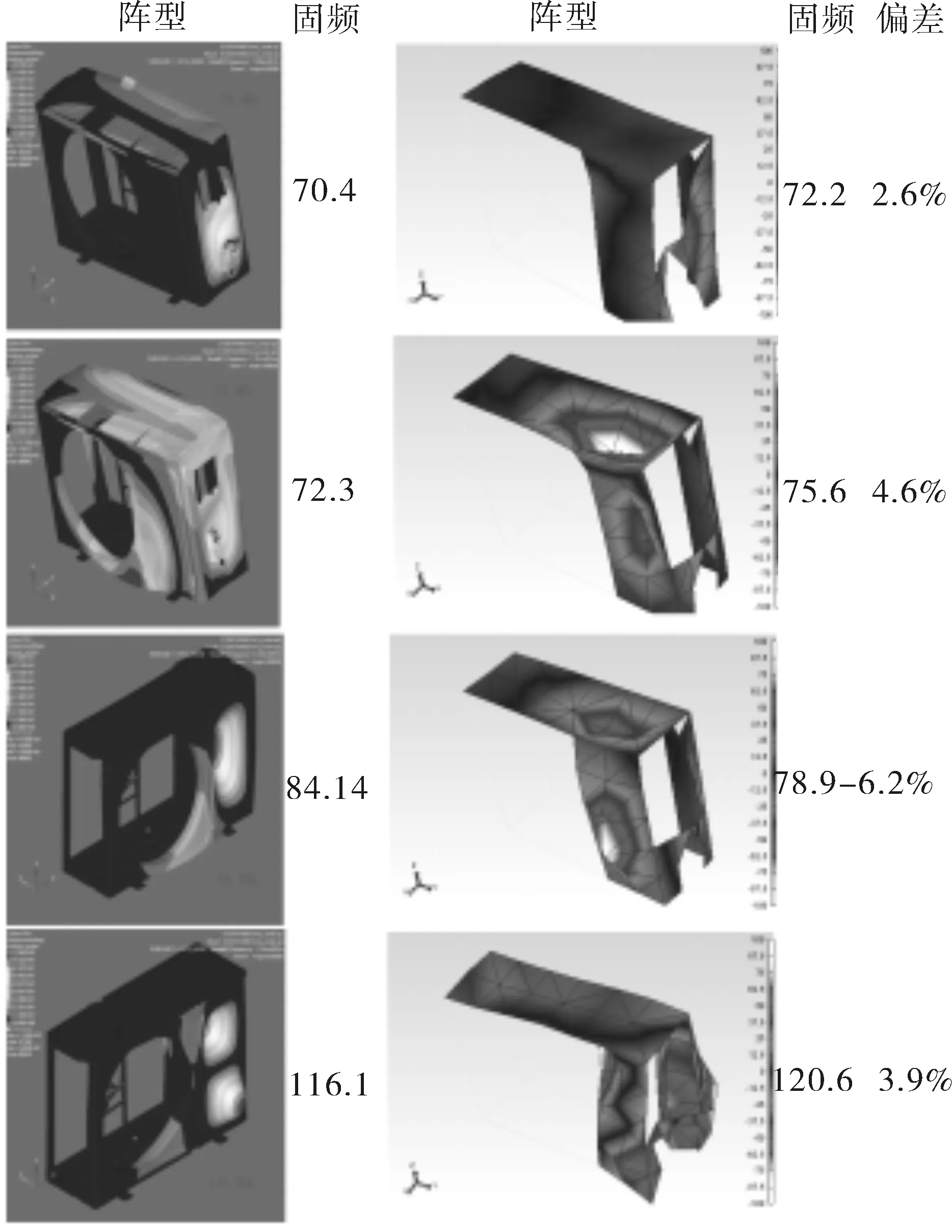

3.1.1 主要零部件的CAE校准

选用B&K模态测试系统,依次对顶板、前板等关键钣金件进行自由模态试验,测试中通过橡皮绳悬挂以模拟自由边界条件,同时选取合适的测试布点方案,移动力锤法进行频响测试,最后在Reflex软件中进行模态提取,得到各钣金件的测试结果;同时,依据各结构的三维UG模型,进行有限元网格划分,不断调整网格策略和材料参数,进行仿真完善。图1、图2列出部分结构的测试布点图以及部分仿真数据与测试数据的对比图,对比可以发现,经过修正,在结构振动能量最大的低频段,仿真与测试的结果达到了高度吻合:阵型完全对应,固有频率偏差大致在5%。

3.1.2 箱体整机的模态仿真

在零部件有限元模型完成后,为了模拟实际工作状态下的箱体,将各钣金件按照实际的连接方式进行装配,对螺钉连接的孔位施加除轴向旋转以外的约束,对钣金搭接位置用一定刚度的弹簧连接模拟,对卡扣位置进行共节点处理等,完成箱体整机的有限元分析模型搭建。与零部件的分析过程一样,同样对整机进行仿真与测试比对,测试方法和工具与零部件测试类似,但整机进行的是约束模态测试,因为实际样机是固定在安装座上的,测试也必须选用同样的方式进行。

图1 前板及侧板的测试布点(左:前板,右:侧板)

图2 前板及侧板的仿真与测试对比(左:前板,右:侧板)

图3 箱体模态测试布点

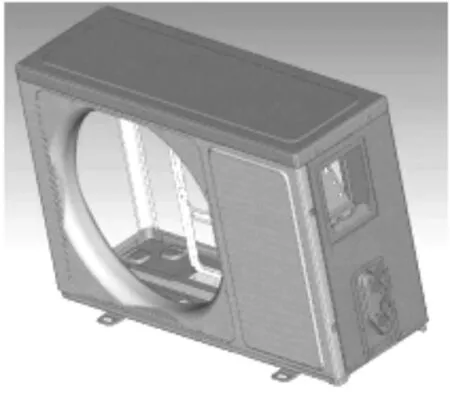

通过不断进行参数调试,最终使二者结果基本吻合,达到工程使用的精度,得到了满足分析要求的整机模型。图3、图4和图5列出了整机模态测试布点和仿真模型图,以及仿真测试结果比对图。

图4 箱体仿真模型

图5 箱体仿真与测试结果比对

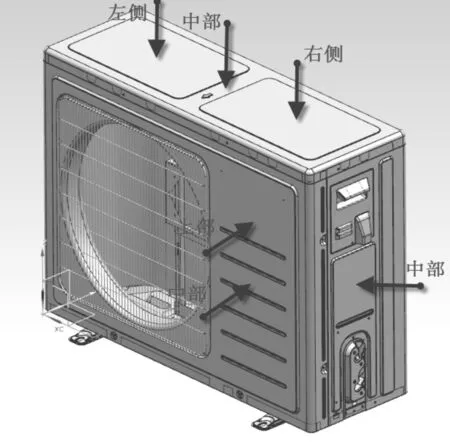

图6 刚度分析加载位置

3.2 刚度分析与模态分析

3.2.1 原箱体的刚度分析

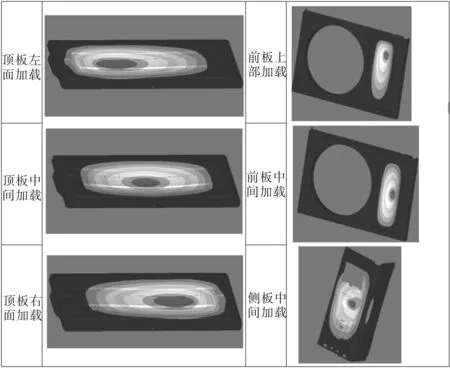

依据相关标准规范,刚度分析选取了190kg力,施加在被测钣金的直径为30mm的圆形区域,计算其最大位移量。根据结构特点,顶板分左、中、右三个加载工况,前板分上、中两个加载工况,侧板取中间位置加载工况分别进行计算,如图6所示。

经计算,三钣金件的变形云图如图7所示。

图7 原箱体形变云图

这里在作分析时,假定钣金件材料一直处于弹性范围内,即只考虑弹性变形,实际可能会产生塑性变形等非线性情况,因此结果仅用于定性对比。

从钣金的变形图上看,形变区域集中在加载区域附近很小的范围内,这显示了局部变形过大,整体刚度较差,可以看出,顶板两侧及前板的刚度相对较低,新箱体方案将着重优化此部分。

3.2.2 原箱体的模态分析

从模态分析的角度看,优化设计的原则是使箱体低阶固有频率尽量远离激励源频率,具体来说,就是使第一阶非刚体模态固有频率在25Hz以上,低阶固有频率避开48Hz(50Hz电源机型)、57Hz(60Hz电源机型)、44Hz(风机转频)及其倍频、3倍频等频率点,同时,对于变频机型,要求其100Hz内模态尽量少。

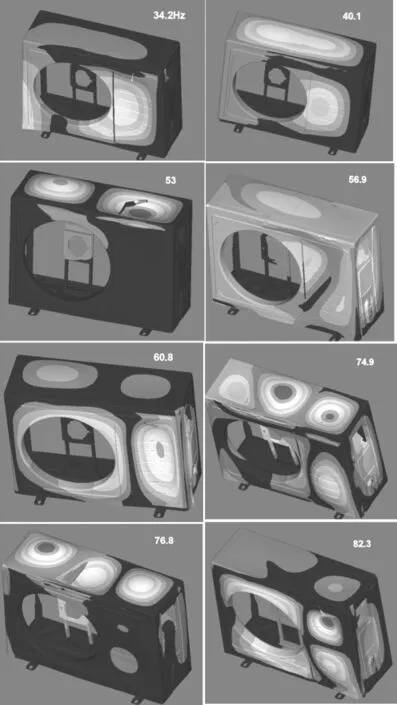

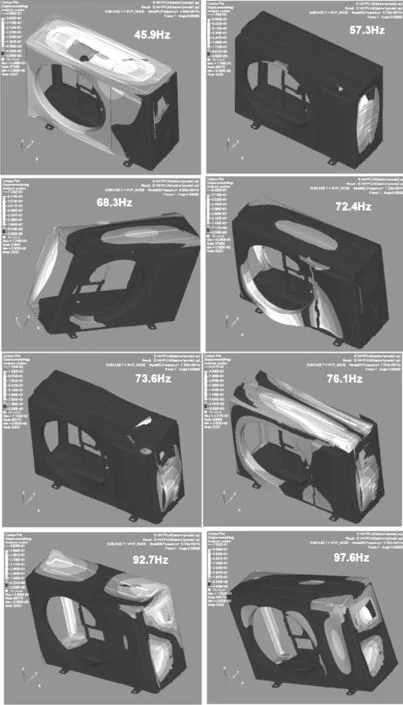

运用前述整机有限元建模思路,就可以研究分析现有箱体的模态分布情况,并以此拟定新箱体优化设计方向,根据现有箱体的UG三维模型,导入有限元分析软件,设定好边界条件,提取的部分模态固有频率如表1及图8所示。

表1 原箱体部分固有频率

图8 原箱体前八阶模态阵型

分析结果反映出两个问题:

(1)原箱体的低阶固有频率很低,前板第一阶固有频率为34.2Hz,而且低频段结构固有频率密集,前八阶模态均分布在85Hz以下,整体刚性偏低;

(2)对于定频机,箱体存在第4阶、第8阶两阶模态共振的风险,而对于变频机,因为低频段的模态较多,箱体规避共振点的难度较大。

基于上述分析,对新箱体开发优化的方向,主要从提升钣金刚度,提升结构固有频率,规避共振这几方面进行。

3.3 形貌优化与验证

3.3.1 基于形貌优化的新箱体开发

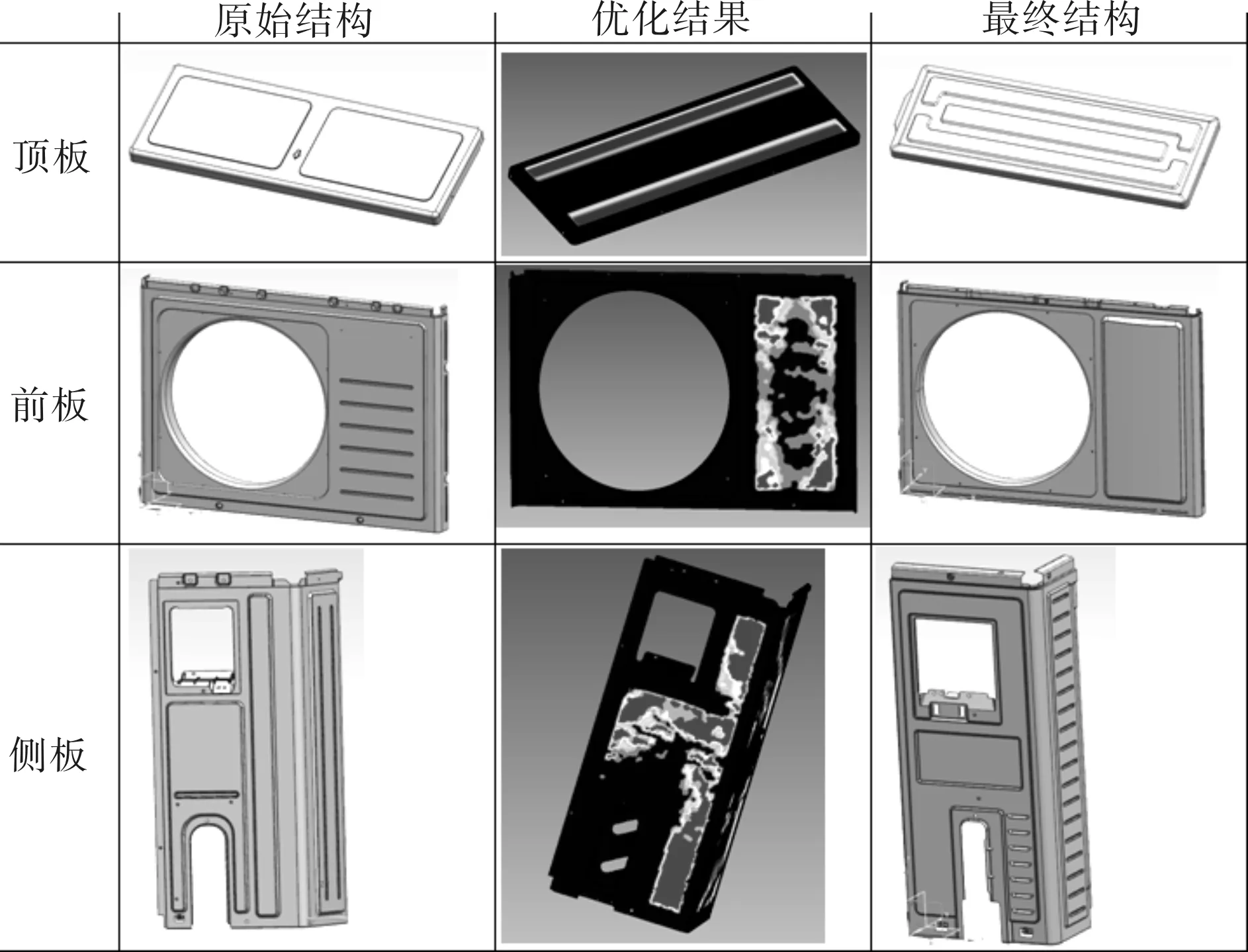

结合上部分对现有箱体的分析结果,分顶板、前板、侧板及后板进行针对性的形貌优化,以结构刚度的最大化为优化目标,以低价固有频率规避激励频率为约束条件,选取各面板的平板区域为设计区间,考虑冲压等相关工艺的可实现性,对各大面板件依次进行形貌优化。

新箱体开发过程中,基于有限元仿真的形貌优化,快速获得了改善思路,钣金及各零部件的设计以此为基础展开,综合考虑外观、加工工艺、系列化及成本等方面因素,反复手板试制与改进后,形成最终的结构形式如图9所示。

图9 基于形貌优化的箱体结构改进设计

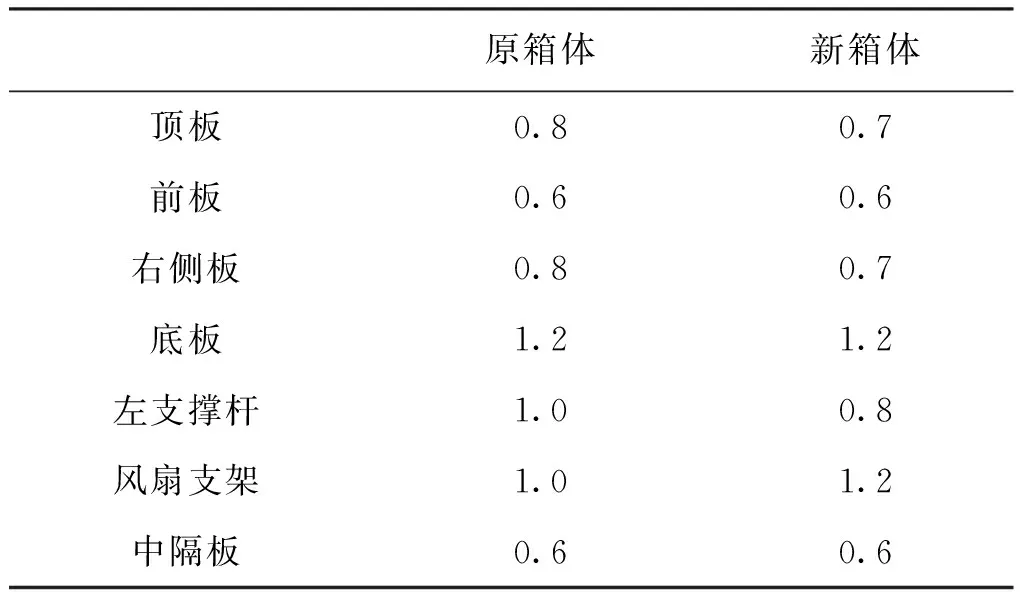

通过合理的优化设计,实现了面板刚度的提升,因此同样的刚度需求下,可以适当降低钣金件的厚度,新箱体除了外观的改变,还对部分钣金件进行了减薄优化,定型后的各结构厚度如表2所示。

表2 新旧箱体钣金厚度对比(单位:mm)

3.3.2 新箱体改善效果验证

在原箱体的分析及新箱体优化过程中,已经完善了数值仿真模型,因而可以进行虚拟样机的效果验证,包括新箱体刚度验证和模态验证。

3.3.2.1 刚度验证

使用前述有限元模型,并对其进行与原箱体的参数设置和加载方式,对新结构方案依次进行刚度分析,得到的计算结果如图10所示。

表3 新旧箱体刚度提升对比

图10 新箱体形变云图

从变形云图上看,在同样的加载情况下,新箱体形变区域更大,即之前的局部形变转换为更大区域的整体形变,这将降低最大变形量,意味着整体刚度增强,提取计算结果,得到与原箱体相应的对比数据如表3所示:

对比可知,通过加筋结构设计与优化,新箱体钣金刚度有明显的提升,提升幅度最高达2倍以上,其中前板、顶板左右侧刚度提升明显,与我们的预期目标一致。

3.3.2.2 模态验证

按照原箱体分析的思路和设置,进行新箱体仿真建模,新箱体整体单元数量202421个,其中体单元数量8452个,同样对地脚螺栓位置施加约束,最终计算得到200Hz以内的模态结果如图11所示。

图11 新箱体前八阶模态阵型

对比原箱体的分析结果,新箱体低阶固有频率有了大幅提升,以各钣金的第一阶模态为例,顶板固有频率提升14%,前板第一阶局部模态,固有频率由原来的60.8Hz,提升至104.6Hz,提升幅度达72%,即通过加筋设计,改善了钣金件的刚度;另外,对定频机而言,侧板一阶固频57.3Hz与激励频率58Hz(60Hz电源)接近,而观察此阶阵型,其固有频率与电器盒的支撑有关,仿真中不可避免的作了简化,实际效果应以振动测试为准。其他固有频率基本避开了激励源频率,结构共振可能性较小,而对于变频机,压缩机基频(60Hz)以下的固有频率仅有两个,也比较容易规避共振。所以,从模态角度来判断,新箱体方案实现了优化。

3.3.2.3 空调装机实测

新箱体通过模态设计与形貌优化,实现了结构的合理设计,经过多轮的手板机验证和正式样机的对比测试,已经确定了新箱体在振动噪声方面的优势,经过优化设计的新箱体,在成本降低5%的基础上,整机振动小于原箱体,最大降幅达37%。整机噪声降低约2~3dB。现新箱体方案已经推向产品应用。下面以某测试机型为例,在其他系统件完全一致,工况相同的情况下,对比了新旧箱体的振动噪声表现如表4所示。

表4 室外箱体振动噪声测试数据

4 结论

本文通过对室外机模态仿真与试验进行的专项对比研究,分步骤完成空调关键零部件,以及整机层级的有限元仿真校准,通过对仿真参数的反复调试,使数值计算的结果与实测结果的偏差稳定在5%左右的范围内,保证了仿真优化结果的准确可靠。鉴于室外机箱体大部分为钣金结构,对其进行动力学方面优化的合理策略是改变钣金形貌,为了快速准确的得到优化方向,本文借助CAE工具,引入形貌优化分析方法,即在板型结构中寻找最优的加强筋分布,以刚度最大化为目标,以规避各阶共振点为约束条件,完成了结构优化,进而以此为指导,得到了新箱体的具体结构形式。

测试结果表明,经过优化设计的新箱体,在成本降低5%的基础上,钣金刚度提升幅度最高达2倍以上,整机振动小于原箱体,最大降幅达37%,整机噪声降低约2~3dB。

参考文献:

[1] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[2] 傅永华.有限元分析基础[M].武汉:武汉大学出版社,2003.

[3] 杨剑,张璞,陈火红.新编MD Nastran有限元实例教程[M].北京:机械工业出版社,2008.

[4] GB/T 7725-2004 房间空气调节器[S].