基于膜蒸馏原理换热器的设计与机理分析

2018-04-26孙文哲仝耀天伏世民

赵 明,孙文哲,仝耀天,伏世民

( 上海海事大学,上海 201306 )

0 引言

在工业生产与制造的众多领域中,产生的大量废气、废热、余热等低品位能源被随意排放,不仅破坏周围环境,还造成能量和水资源的大量浪费。目前,大多采用金属材质的溶液换热器进行余热回收处理。而溶液热交换器是溴化锂吸收式制冷系统重要部件,对其的研究主要集中在换热器结构、换热面积、流体特性和参数变化对系统性能的影响等方面,大多数研究是采用理论分析、数值模拟和实验等方式[1-2]。传统的溶液热交换器采用间壁式换热器,它具有体积大、重量大和初投资大等特点。并随着使用年限的增加,在金属的表面,产生溶液的腐蚀和结垢影响,使得换热器的效率会严重下降,导致系统的制冷量衰减。直接接触式膜蒸馏过程具有克服传统溶液热交器的不足和缺点的潜能,其应用前景无可限量。

膜蒸馏过程是结合了膜技术与蒸发过程的膜分离过程,随着有机高分子材料和制膜技术工艺的发展,该技术正越来越受到人们的关注。目前,国内外研究者在溶液膜分离领域应用的研究较多,但研究范围大多限于废水处理、海水淡化、溶质提纯和溶液分离等方面[3-4]。在直接接触膜蒸馏过程中,有水蒸气从热侧溶液向冷侧溶液扩散,而溶液本身不发生混合,扩散的方向取决于膜两侧水蒸气的饱和分压,扩散的通量取决于膜材料的结构参数和膜两侧的水蒸气的分压差[5]。在该过程中存在热量与质量同时传递,而对于既有传热过程又有传质过程的膜组件应用于换热器的设计研究少见报道。因此,本文将直接接触式膜蒸馏的原理引入到换热器的设计中,以回收余热为研究目的,提出一种新型PVDF复合膜换热器的结构设计,并通过简化其数值模型进了模拟研究分析。

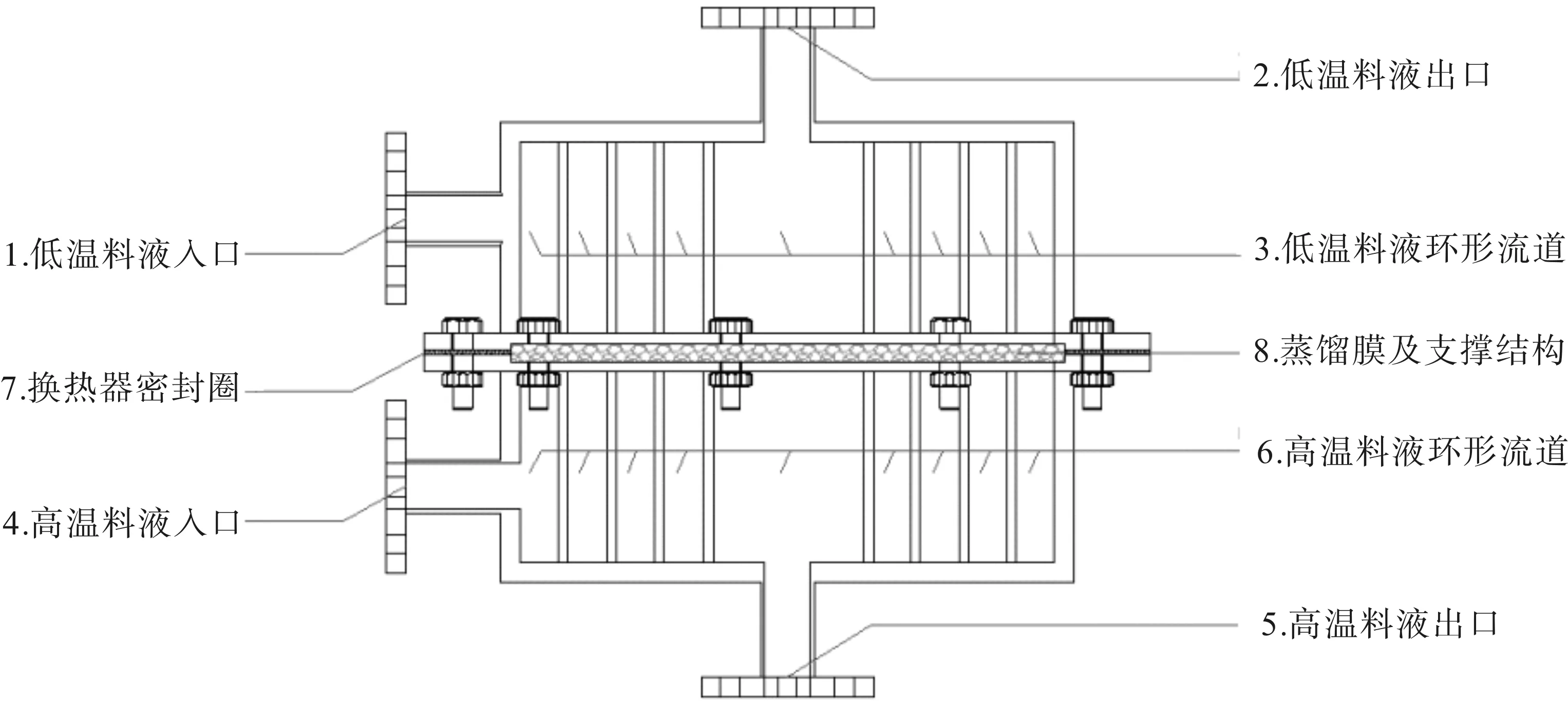

图1 换热器二维结构示意图

1 蒸馏膜换热器设计

1.1 换热器结构设计

膜组件[6]是膜蒸馏换热器测试系统过程中的关键部件,对膜组件的优化研究能有效提高膜的换热效率。膜组件中换热器一般有板式换热器、管壳式换热器、板框式换热器等。其中平板式换热器结构简单,设计成本及加工成本低,但换热性能不如另两种换热器好;板框式换热器设计加工相对于平板换热器而言较为复杂,造价较高,但其不仅拥有良好的换热性能且方便拆卸清洗。管壳式换热器多用于管状膜蒸馏系统中。综合以上因素,提出了图1显示的环形扰流膜蒸馏换热器,并用于后续的膜换热器性能测试系统中。

在设计过程中,首先应该保证换热器内部流道通畅,尽量减少由于流道内部结构带来的流动阻力,流道内部结构不应出现死角;其次应该保证所设计的换热器便于拆卸清洗;最后尽量控制换热器的加工成本并尽可能使其具有较高的装填率。在满足实验系统数据设计的要求,结合换热器设计应满足便于拆卸清洗条件,设计出如图1所示的换热器。

在图中蒸馏膜换热器分为高温侧、换热面、低温侧三大部分组成。其中高温侧由4-高温料液入口、5-高温料液出口、6-高温料液环形流道三小部分组成;换热面由7-换热器密封圈、8-蒸馏膜及支撑结构两小部分组成;低温侧由1-低温料液入口、2-低温料液出口、3-低温料液环形流道三小部分组成。

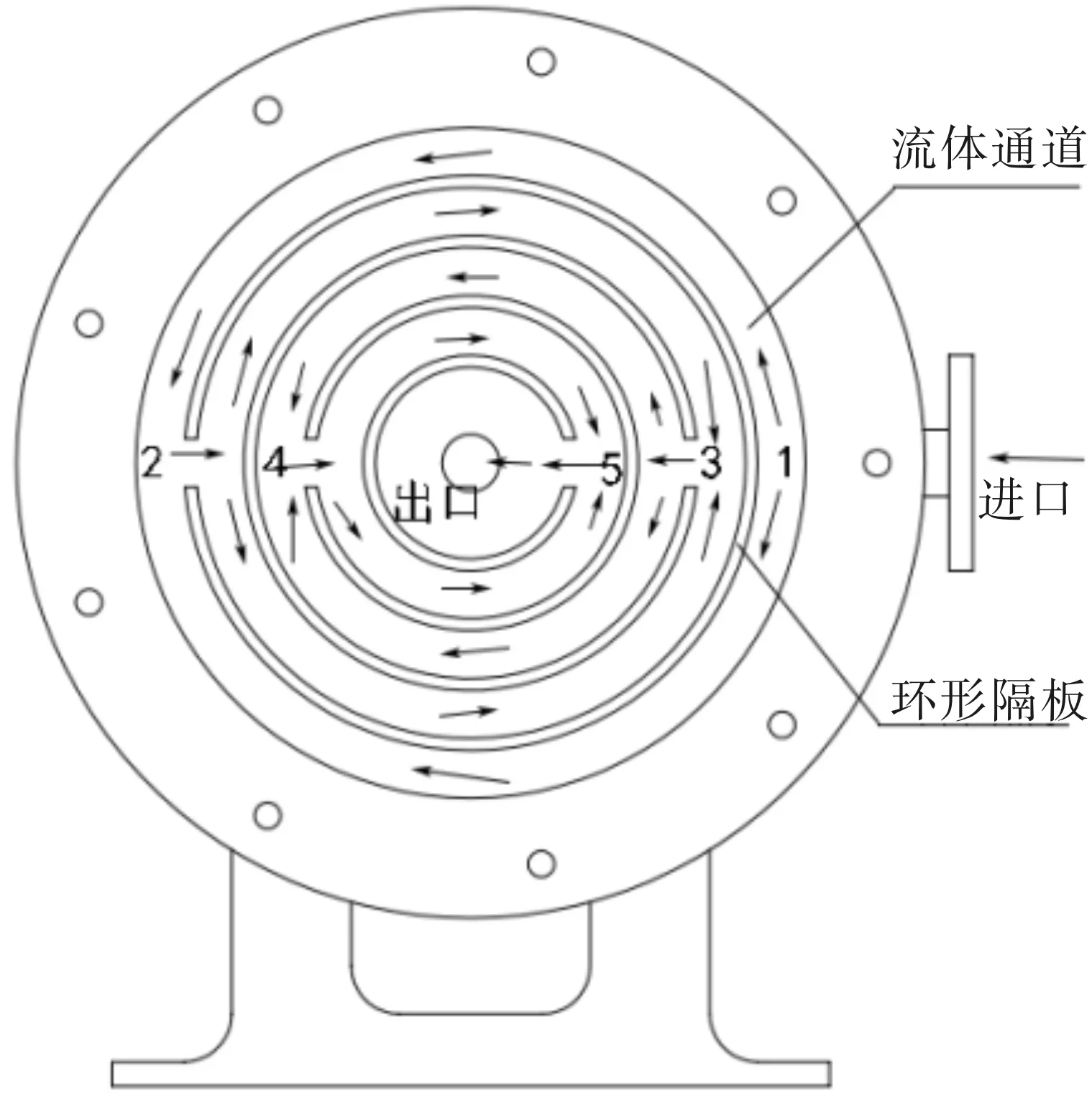

为了直观形象地反映蒸馏膜换热器的内部结构及换热机理,换热器一半的的正面图能够清楚展示其内部的结构,如图2所示。

图2 换热器内部结构及流道示意图

从图2中可以看出,换热器内部主要由1-料液流道、2-膜及支撑结构安装位置、5-扰流环形隔板三部分组成。换热器的四个进出口采用法兰形式,便于采用软管连接这样能有效隔绝循环泵带来的机械振动,为膜换热组件提供相对稳定的换热环境。同时,软管连接的方式可方便将图1显示的两种流体顺流布置方式改成逆流布置。

1.2 换热器性能测试实验系统设计

为了测试所设计的膜蒸馏换热器的换热效果,特意设计了如图3所示的性能测试系统三维图。它主要包括热侧料液循环系统、冷侧水循环系统以及蒸馏膜换热器三部分。其中热侧循环系统由料液箱、温度控制器、换热器热容腔室、管道、泵、温度计、压力计、流量表等组成;冷侧循环系统由水箱、冷凝器、管道、泵、温度计、压力计、流量表等组成。

图3 膜换热器性能测试实验系统设计三维图

热侧流体从换热器出口流出时温度减小,并在循环泵的压力作用下回到高温溶液箱中;冷却水流出换热器时温度升高,在循环泵的压力作用下先经过冷凝器降温后再流回冷水箱。其中,冷凝器的目的就是将冷却水在换热器中获得的热量冷凝掉,便可维持冷却水箱中液体温度恒定。同时,由于膜换热器的传质作用,所以冷却水箱中水的质量会增多,两个料液箱会存在液位差。在液位压差作用下,冷却水箱中多余的水会通过单向阀流回高温料液箱。这样,可以通过两料液箱间连接管上的流量计的读数,来计算出换热器中蒸馏膜的膜通量。

2 换热器传热传质机理分析

2.1 PVDF复合膜换热器传热传质原理

在膜蒸馏技术中,常用的膜材料有聚乙烯膜(PE)、聚丙烯膜(PP)、聚偏氟乙烯膜(PVDF)和聚四氟乙烯膜(PTFE)。这些都是高分子疏水性微孔膜材料[7],其膜孔直径与水蒸气分子的平均自由程相当。这些膜材料具有良好的疏水性,只有水蒸气能够透过膜孔,溶液以及溶液中的分子和离子均不能通过,因此透过的水蒸气非常纯净。冷热流体在膜两侧形成的水蒸气的压差是水蒸气传递的动力。

图2显示了换热器内部热侧料液的流动方向。而料液由膜蒸馏系统中的循环泵使料液从料液进入到换热器中,在图中1处料液分为两路流入到2处汇合,经2处混合的料液进入下一流道又分为两路流向3处,料液逐渐流向内环中心,在内环中心出口处流回到料液箱。在膜两侧表面的水蒸气压差的作用下,水蒸气分子由高温侧通过膜孔扩散至低温侧,接触到低温料液后冷凝,放出潜热。因此,在膜两侧的冷热流体间的换热过程包括两部分,一部分是通过膜材料的导热量,一部分是透过膜孔扩散的水蒸气所带走的潜热量。水蒸气的传质量(指的是在单位时间单位面积下水蒸气通过膜的质量)与膜材料的特性和流体操作参数有很大关系。膜材料的特性包括孔隙率、壁厚和膜管的弯曲因子等,流体操作参数包括流体温度、流速和流动方式等。文献[8]详细分析了影响膜蒸馏系数的影响因素,但鉴于其复杂性,膜蒸馏系数大多需要通过实验的方法来确定。由以上分析可知,除了通过膜壁的导热量和传统换热器相同以外,另外一部分通过潜热传递的热量可由传质量的大小控制。

2.2 传热传质数学简化模型

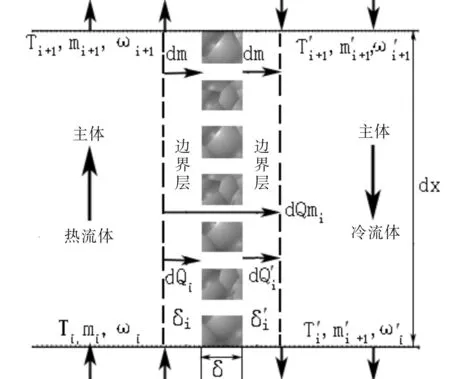

这种将直接接触式膜蒸馏过程引入到设计中的换热器,其特点是当系统运行时,两侧料液直接与蒸馏膜接触,其换热过程不仅存在传热而且还有传质过程。研究蒸馏膜的传质换热机理是膜换热器研究的核心,因此,对蒸馏膜的传质过程的研究显得尤为重要。为验证这种蒸馏膜换热器的换热比传统换热器换热好,鉴于所设计的换热器内部设置有扰流挡板,结构复杂,为了便于研究蒸馏膜板是否比传统的金属板换热效果好,可简化模型:假设冷、热流域均为为正方体且冷热流体均为LiBr溶液。其微观传热传质示意图如图4所示。

图4 蒸馏膜换热器简化模型的微观传热传质示意图

图4以逆流布置为例,并假设两侧流动均处于稳态,膜长度方向无导热,整个过程无热量损失,而且只有水蒸气能通过膜板。鉴于蒸馏膜两侧温差对传质的影响远大于浓度差对传质的影响,可以不考虑膜两侧的浓度极化现象。同时可认为传质和传热阻力都集中在膜两侧的边界层内。

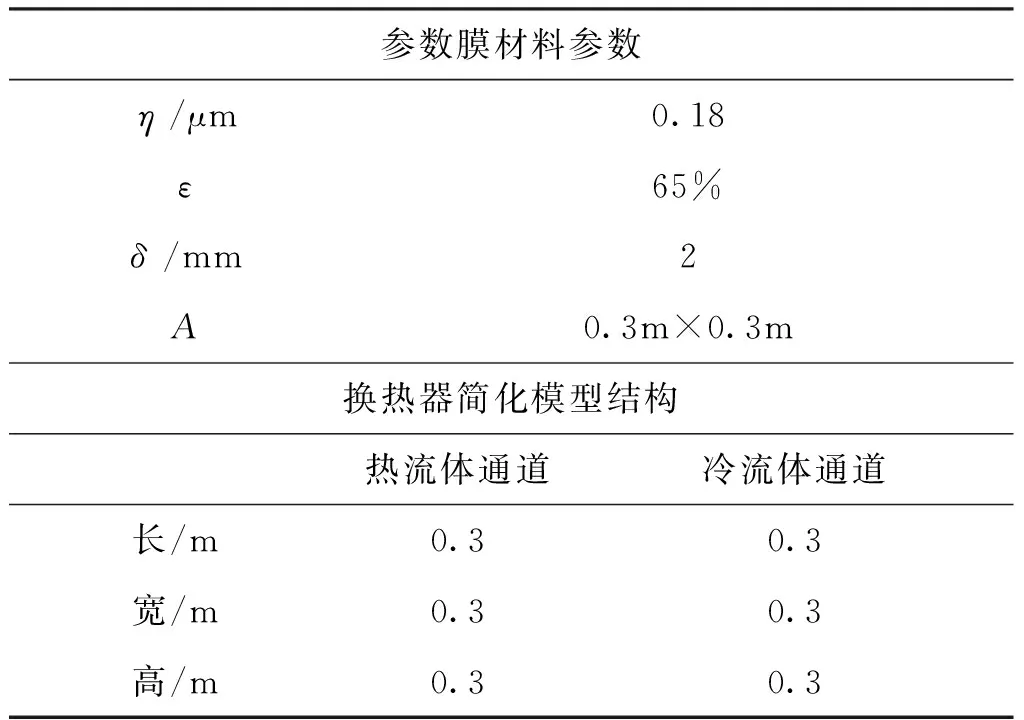

2.2.1 换热器简化模型参数

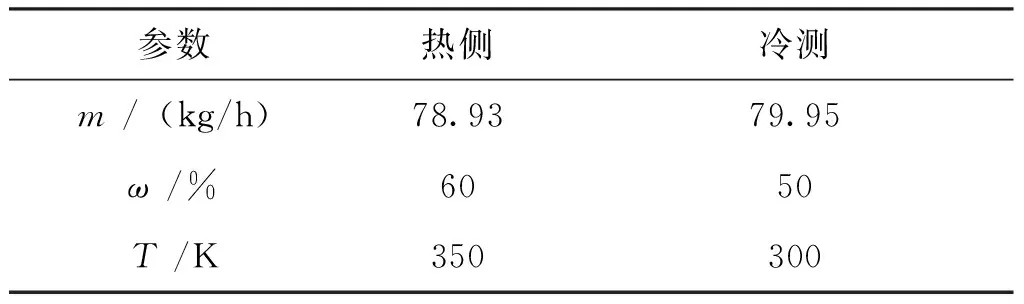

膜材料和蒸馏膜换热器的简化模型结构参数见表1,热流体采用高温的60%LiBr溶液,冷流体采用常温50%LiBr溶液,换热器进口参数见表2。根据图4可建立数学简化模型进行模拟计算。

表1 膜材料和蒸馏膜换热器简化模型结构

表2 蒸馏膜换热器热侧与冷测的进口参数

2.2.2 膜换热器传热传质过程的数学描述

在流动方向取一微元段dx,对其建立能量、质量、传热和传质的数学描述。由于此微元段中存在溶液质量和溶质质量守恒,那么有:

mi=mi+1+dm

(1)

(2)

miωi=mi+1ωi+1

(3)

(4)

在微元段中存在着能量守恒定律,即:

mihi=mi+1hi+1+dQ

(5)

(6)

式中,m表示流体质量,kg;h表示流体的焓值,kJ/kg;Q表示热量。

在蒸馏膜两侧的边界层内,发生对流换热,由于微元段dx很小,则在该微元段内冷热流体的温度分别采用微元段进出口温度代替,则有:

dQi=αiTi-Tm,iLdx

(7)

(8)

式中,α表示对流换热系数,W/(m2·K);T表示各处温度,K。

本文假设所有的相变过程都在气体穿越膜的微孔时发生,所以通过膜壁的传热由导热和相变热两部分组成,即:

(9)

其中,微元段内发生传质量与其膜通量的关系为:

dm=dm′=JiLdx

(10)

式中,λm为膜材料的导热系数,对于PVDF复合膜,可取0.18W/(m·K);Ji为该微元段的传质膜通量,kg/(m2·K);Hv,i表示在温度Ti下气化潜焓,kJ/kg。

由传热传质相关知识理论,可知:

(11)

由于已假定膜两侧的流动处于稳定状态,根据表1和2参数计算克制,膜两侧都处于稳定的层流,而且流动方向长度为0.3m,两侧的对流传热系数可按下式计算:

(12)

式中,α为对流换热系数,l为特征长度,m;λ为膜材料的导热系数。由于流动方向的长度是膜厚度的150倍,可以看出两流体流过平板的流动,取Nu=4.36

在膜两侧发生局部传质过程,即微元段内发生的膜通量:

(13)

蒸馏膜传质的平均膜通量:

(14)

(15)

由于流速较小,处于层流流动,计算流体沿程阻力损失可按下式计算:

(16)

3 模拟结果与分析

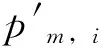

根据上述的简化模型的数学方程,以溴化锂溶液为模拟对象,参考研究资料[10]和AHSRAE标准手册并通过Matlab对模型进行了模拟分析计算。由图5可知,在逆流布置下,热侧与冷测LIBr溶液的浓度变化近似直线,这是由于在流程300mm上,膜两侧浓度变化总体不大造成的。实际计算结果中,热侧入口和冷测的出口的微元段的流体浓度变化缓慢,原因是在微元段内两侧水蒸气压差变小,水蒸气透过膜孔的传质速率降低。

图5 逆流布置下溴化锂溶液浓度分布

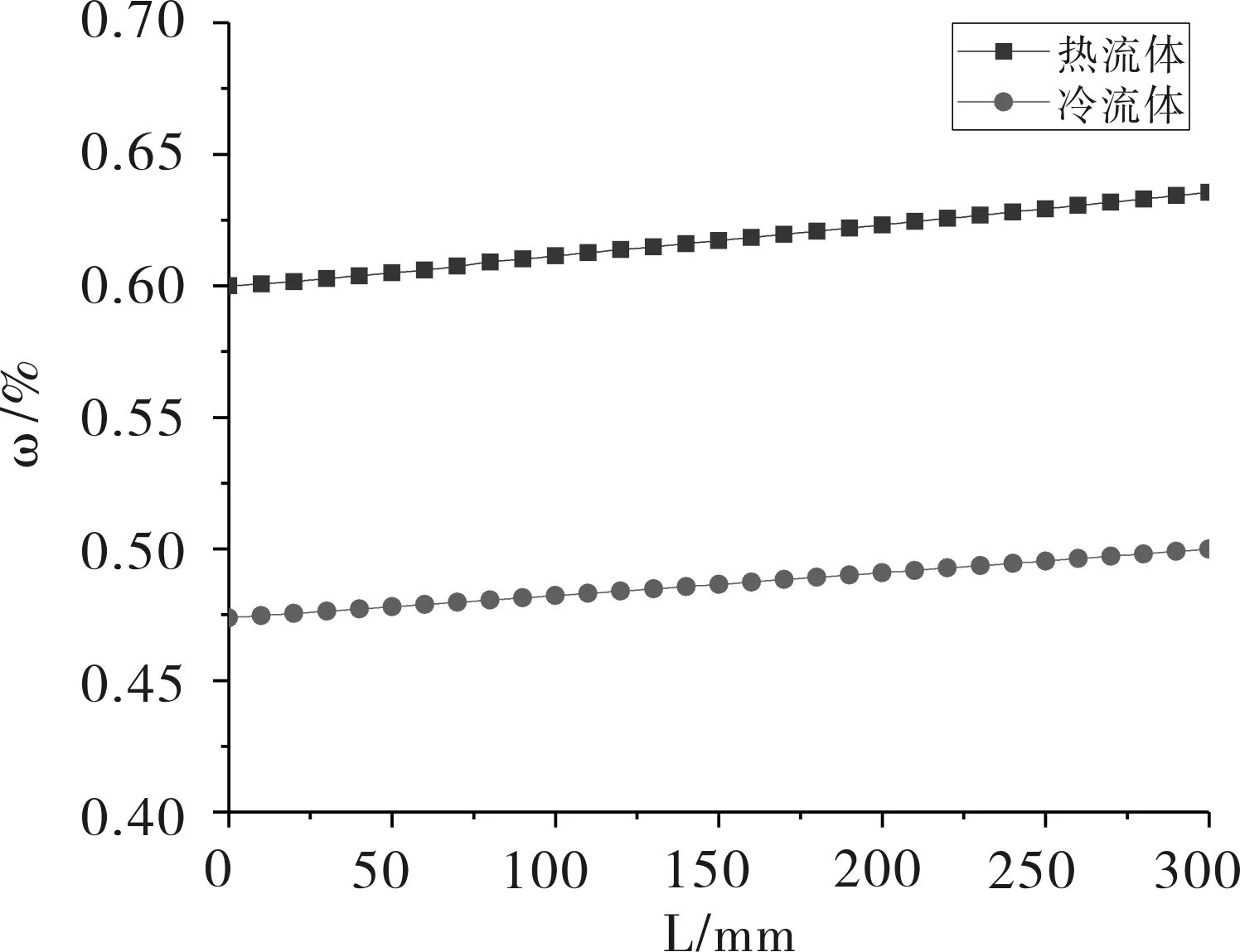

根据表1和表2的参数,采用2mm铜板也进行模拟计算(限于篇幅,具体计算过程不再赘述),其热导率为401W/(m·K),计算结果如表3所示。从表中可知,在换热面积及冷热流体进口参数都相同的情况,以铜板为隔板的换热器的总换热量要小于膜换热器。

表3 逆流布置下换热器的总换热量(kW)

4 结论

(1)提出了一种基于膜蒸馏原理的换热器,其目的是为了提高溴化锂吸收式制冷系统的效能。值得注意的是,这种换热器并不适用于所有的换热器应用,它只适用在可以发生传质的换热过程。

(2)换热与传质同时发生,传质进一步提高浓溶液的质量分数,进一步稀释稀溶液,这样就可以减小发生器的加热负荷,降低吸收器的冷却负荷。

(3)对膜换热器简化模型的数值模拟结果分析,在逆流布置下,膜换热器的传质作用能够提高换热效果。

(4)由于换热器内部流道及膜的传热传质过程的复杂性,所以本文简化其数学模型,并做了一些假设。为了验证所模拟的结果,将在后续的实验研究进行展开。

参考文献:

[1] Genssle A,Stephan K.Analysis of the process characteristics of an absorption heat transformer with compact heat exchangers and the mixture TFE-E181[J].International Journal of Thermal Sciences,2000,39(1):30-38.

[2] 龙剑.溴化锂吸收式制冷系统溶液热交换器的传热性能研究[J].制冷与空调,2006,6(3):68-70.

[3]Cath T Y,Adams V D,Childress A E.Experimental study of desalination using direct contact membrane distillation:a new approach to flux enhancement[J].Journal of Membrane Science,2004,228(1):5-16.

[4] Cheng L H,Wu P C,Chen J.Modeling and optimization of hollow fiber DCMD module for desalination[J].Journal of Membrane Science,2008,318(1-2):154-166.

[5] 吴庸烈.膜蒸馏技术及其应用进展[J].膜科学与技术,2003,23(4):67-79.

[6] Lawson K W,Lloyd D R.Review:Membrane Distillation[J].Journal of Membrane Science,1997,124(1):1-25.

[7]Gugliuzza A,Drioli E.New performance of hydrophobic fluorinated porous membranes exhibiting particulate-like morphology[J].Desalination,2009,240(1):14-20.

[8] MartiNez L,Florido-DiAz F J,Hernández A,et al.Characterisation of three hydrophobic porous membranes used in membrane distillation:Modelling and evaluation of their water vapourpermeabilities[J].Journal of Membrane Science,2002,203(1-2):15-27.

[9] Qtaishat M,Matsuura T,Kruczek B,et al.Heat and mass transfer analysis in direct contact membrane distillation[J].Desalination,2008,219(1):272-292.

[10] 郭姝娟.溴化锂吸收式制冷机组变工况、变浓度及增压特性仿真研究[D].北京建筑工程学院,2008.