车体称重调簧试验台视觉定位控制系统研究

2018-04-26雍友潘迪夫韩锟

雍友,潘迪夫,韩锟

(中南大学 交通运输工程学院,湖南 长沙 410075)

机车的轮重和轴重作为重要技术参数,是衡量机车牵引制动性能的重要指标。因此在机车的制造过程中,通过对一系及二系悬挂添加垫片,改变弹簧悬挂的综合刚度,实现轮重及轴重的二次分配,从而将偏差控制在较小的范围[1]。按照GB3371—83规定,铁路运行机车轴重偏差不应超过平均轴重的±2%,轮重偏差不应超过平均轮重的±4%[2]。对于二系悬挂结构的机车,从载荷传递及结构应力分布的角度,机车的二系支承点载荷分布不均是造成轮轴重偏差的直接原因。生产人员更多地应用人工经验进行检验,导致效率低下,误差大以及方法通用性差等缺点。随着铁路装备制造业的不断更新升级,对于高性能、自动化的称重调簧试验设备需求也是日益增长。潘迪夫等[3]研发了模拟加载进行两系自动精确调簧的试验设备,满足了多种机车的使用需求。高久淳等[4−5]研制了伺服电机驱动的加载试验设备,间接实现了调载功能。程继坤[6]设计研制了以液压伺服控制为主的调簧设备,实现轮轴重调整。然而上述的调簧试验设备在使用过程中,为了补偿车体落车时的定位误差,仍保留手动调整二系支承结构与车体底面二系簧定位销的对中定位,其存在着耗时长、定位精度难保证、人工学习成本高、降低自动化程度和调簧试验效率的缺陷。为弥补手动操作方式存在的弊端,考虑设计自动定位系统提升系统自动化程度。受制于车体称重调簧试验台的现有硬件并且遵循改动成本小的原则,不适合选用基于位移传感器的闭环控制方案。而基于机器视觉技术的定位控制方案因其非接触测量、光谱范围广、适宜隐蔽空间等优势,适合解决车体落车定位误差的自动控制和位移修正。

1 视觉控制方案要求及设计

1.1 系统功能要求

车体称重调簧试验之前,需要将车体放置在高度可调的架车机上,由于车体落车时存在一定范围的定位误差,因而需要调整每一路液压作动器的中心与车底二系弹簧座上的定位销圆心同心,保证车体下降过程二系簧与车底完美配合,也称重调簧试验最重要的一个环节。中南大学研制的机车车体称重调载试验台主要用于HXD1/B/C/D以及神华八轴共五种车型,因此视觉定位控制系统应满足5种车型的尺寸要求。

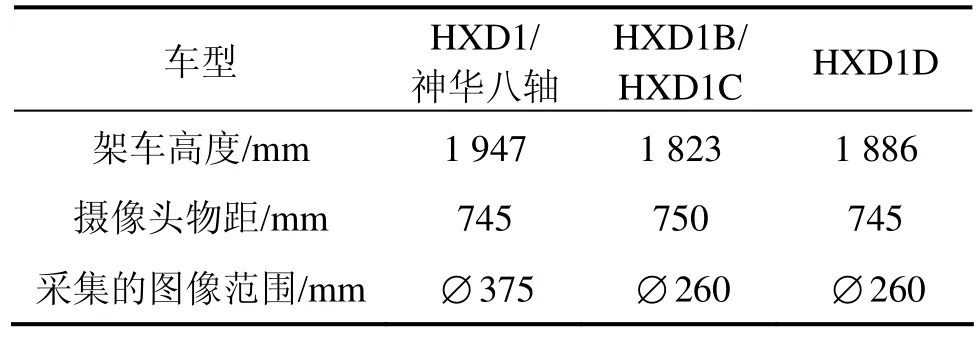

视觉控制方案作为整个系统的核心,不仅决定了摄像头选型、数量和安装位置,而且对系统的硬件、软件方案具有决定性作用。因此需首要明确视觉控制系统的使用环境、约束条件以及精度要求,在此基础上选择合适的视觉控制模式并对摄像头的成像环境、视场范围进行论证计算。5种车型的二系悬挂尺寸如表1所示。

表1 5种车型二系悬挂结构尺寸Table 1 Five models of two-line suspension structure size

根据表1中5种试验车型和车体称重调载试验台的尺寸参数,可以归纳视觉定位控制系统的功能要求满足以下条件:

1) 架车机的接车高度软件限位为 1.22~1.98 m,在实际试验过程中为了保证安全留有一定余量。正常情况下,架车机接车高度不超过1.95 m。

2) 5种试验车型的二系簧定位销分为2种,定位销的中心均为直径10 mm的孔,因此视觉定位控制系统的精度要求二系簧中心与定位销中心在X和Y轴方向上偏差不超过±5 mm。

3) 架车机正常接车情况下,车体底面高于二系簧自由高度,确保液压作动器上的二系弹簧与车体不发生物理干涉。

4) 二系簧内径中安装摄像头,不能高于二系簧的工作高度与二系簧定位销伸入簧内部分的差值,确保五种试验车型的弹簧内不发生物理干涉。

5) 每一个液压作动器在X和Y轴方向上的最大行程为±40 mm,应满足不同车型试验时,摄像头视场范围内识别到定位销特征。

1.2 视觉方案设计

定位控制系统的视觉方案设计是基于车体称重调簧试验台的使用环境、机械结构以及执行机构的特性而决定的。按照摄像头的数目,可以分为单目、双目视觉控制系统,然而考虑到摄像头的安装位置尽可能小地改动试验台,同时能够识别不同车型的定位销特征,最终选择将单目摄像头通过支架安装在二系簧内部空间。由于架车机具备较大的高度可调范围,因此定位销轮廓特征距离摄像头的深度信息对于控制定位系统没有影响,从摄像头放置位置以及图像特征的角度分类,视觉控制方案是基于图像信息的手眼视觉伺服系统。

摄像头视场计算是验证视觉控制方案可行性的重要方法,而视场计算也是在满足系统功能要求的基础上,通过称重调簧试验台、车体底面结构参数以及架车机高度三者的尺寸链,得出摄像头安装高度、架车机接车高度以及摄像头镜头物距等重要参数的最优解。图1为视觉定位系统摄像头安装示意图。

图1 视觉定位系统摄像头安装示意图Fig. 1 Visual positioning system camera installation diagram

摄像头视场计算应保证视觉定位控制系统在切换不同车型进行试验时,极限工况下,摄像头采集到的图像范围内,仍然可以识别到定位销的特征。在HXD1B/C型机车与HXD1/神华八轴机车切换试验时,二系簧间距差最大达65 mm。由于二系簧排列方向不同,液压作动器组进行转向操作,距离旋转中心最远的二系簧中心距偏差达130 mm[7]。因此,综合以上极限工况,摄像头高于二系簧底面300 mm并保证在定位销特征平面上采集图像的范围至少为直径260 mm。根据尺寸链计算以及解的优化调整,最终在保证摄像头图像采集范围满足使用要求的前提下,统一了摄像头镜头物距参数,确保采集的图像清晰可靠。表2为5种车型视觉定位操作时的主要参数。

表2 5种车型视觉定位操作时的主要参数Table 2 Main parameters of visual positioning operation in five models

2 目标特征识别算法及实测结果

2.1 图像采集的主要特征

目标特征识别算法是将摄像头采集的图像信息进行分析并提取出重要的特征信息,其算法的准确性、普适性和稳定性是保证视觉定位控制系统实现精准、快速控制的基础。因而需要综合视觉定位控制系统的使用场景、定位销的结构特征以及外界光等影响因素,选取一种切合实际的目标特征识别算法,其主要由图像预处理和参数自适应Hough变换2部分构成[8],本算法均以OpenCV 2.4.9机器视觉库函数编写,并将算法移植到DSP视觉硬件平台兼容的OpenCV 1.0版本。

在现场使用环境下,由摄像头采集的图像主要有以下几个特征:定位销特征轮廓对比度小;定位销轮廓毛刺、噪点较多以及由于车底二系簧底座上的较多干扰轮廓。这些图像特征是由设备光源、图像信号干扰以及机车制造缺陷导致的,因此选用抗干扰性强、图像识别鲁棒性高的算法完成目标特征识别。

2.2 目标特征识别算法

图像的预处理算法主要应用了图像二值化、直方图均衡化处理、平滑处理以及中值滤波处理。其主要功能分别是利用直方图均衡化对图像灰度级进行展宽,提高图像灰度值动态范围和对比度的特性,降低光强对图像的影响,将定位销轮廓特征突出出来;利用平滑处理和中值滤波将定位销的特征轮廓进行圆滑处理,消除图像边缘的毛刺和椒盐噪声,提高边缘检测和轮廓识别的精度。

目标特征轮廓的识别主要应用了参数自适应的Canny算子边缘检测和改进的Hough变换算法快速、准确地识别出不同直径范围的轮廓特征,可以满足识别5种不同车型的定位销轮廓。Canny算子的核心是用2个不同的阈值来判断图像像素是否属于轮廓边缘,低阈值保证属于重要轮廓边缘的全部像素点,高阈值用于界定重要轮廓的边缘并排除异常像素点[9],在Canny算子边缘检测算法中加入高、低阈值参数的动态自适应搜索,可以最终根据采集图像的差异性,得到边缘检测最准确的参数。

由于定位销轮廓趋近于圆形,根据边缘检测后的几何形状进一步应用改进的Hough变换策略,快速地将二维参数空间转换为三维参数空间,得到圆心、半径等重要控制信息[10]。具体策略为:由于Hough变换的可靠性会随着累加器维数的增加而降低,特别在图像处理中大量的像素点会明显增加累加器的入口。因此采用的两轮筛选的方法改善缺陷。在第1轮筛选中,使用二维的累加器以确定可能是圆的位置。由于位于圆周上的像素点梯度方向与半径的方向一致,因此对于每个像素点,累加器根据定义的最小半径值和最大半径值只对沿着梯度方向(即半径方向)的入口增加计数。在第 2轮筛选中,根据第1轮筛选检测到的收到了预先定义数量投票的圆心,建立半径值范围的一维直方图。被检测到的圆的半径即直方图的尖峰值。

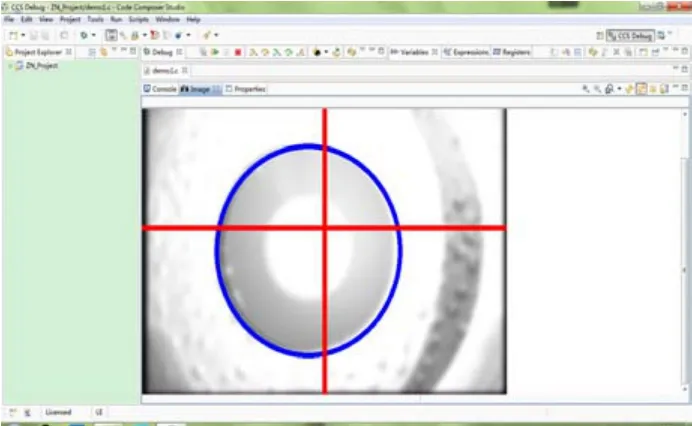

2.3 目标轮廓特征实测结果

为了验证定位销特征轮廓的目标识别算法有效性,通过摄像头采集5种不同的机车的车底二系簧定位销照片,将不同角度拍摄的照片作为检测样本,进行算法准确性、稳定性的测试。5种车型的

定位销结构分为2类形状,经过实测可知,本文提供的目标特征识别算法可以准确地完成特征轮廓的识别并计算出控制参数信息。图2~3为2类不同结构的定位销的实测结果。

图2 HXD1型定位销识别效果Fig. 2 HXD1 type positioning pin recognition effect

图3 HXD1B/C/D型定位销识别效果Fig. 3 HXD1B/C/D type positioning pin recognition effect

3 控制系统硬件设计及精度分析

3.1 控制系统硬件方案

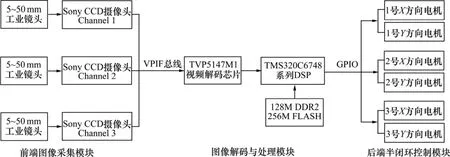

确定了视觉控制方案以及目标特征图像处理算法之后,接下来需要对视觉定位控制系统的摄像头型号、处理器硬件平台、输入输出接口电路以及电机驱动电路等进行选型和设计,从而将视觉控制方案完整地实现[11]。目前视觉伺服控制系统的硬件平台主要分为基于PC平台、DSP平台以及特定用途的ASIC平台[12]。考虑工业现场的使用环境,PC平台体积庞大且信号传输、控制距离较远,因而选择体积小、处理能力强、运行速度快的嵌入式DSP硬件平台[13]。除此之外,车体称重调载试验台上,手动调整二系簧对中定位销的电机是开环控制的,视觉定位控制系统只能根据图像的特征信息输出控制信号,因而硬件方案是基于嵌入式DSP平台的半闭环控制系统。

对于定位控制系统的硬件选型及系统搭建,前端的摄像头选用了Sony 960H CCD Sensor并配套可变焦5~50 mm工业镜头以及5V照明二极管,确保采集的模拟信号图像色彩还原度高以及目标特征明亮[14]。嵌入式DSP硬件平台选用TI系列TMS 320C6748浮点计算处理器[15],匹配128M的DDR2缓存以及256M的FLASH存储[16],除此之外,应用6748系列芯片的VPIF视频总线接口选用TI系列TVP5147M1视频解码芯片对3路摄像头图像信号进行传输,核心DSP硬件平台确保了前端图像信息在高性能处理器中进行图像处理以及目标特征信息提取,控制后端输出接口和电机驱动电路。最后定义6748系列芯片的外设GPIO接口,选用光电隔离的三极管放大电路驱动称重调载试验台的电机电路。定位控制系统会以液压作动器组上的3个液压作动器为1组,将3路摄像头信号通过视频解码芯片接入DSP平台,并将输出接口接入电机驱动电路中。图4为控制系统硬件原理图。

图4 控制系统硬件原理图Fig. 4 Control system hardware schematic

3.2 硬件方案的控制策略

硬件方案的基本控制策略为:安装在3个二系簧内部空间的摄像头分时采集图像,采集到的模拟图像信号输入TL5147视频解码模块,并通过VPIF总线将图像信息储存到DDR2中,6748系列DSP芯片调用基于 OpenCV1.0的机器视觉库的图像处理和目标特征识别算法,根据图像中的特征信息生成控制信号,接通定义的GPIO输出接口,驱动电机按照高、低速度移动至摄像头光心与定位销中心孔重合为止。

硬件方案的控制策略主要分为以下几个步骤:

1) 程序的初始化,将3路摄像头图像坐标系下的X和Y方向到位信息清零,完成摄像头图像坐标系相对世界坐标系的原点坐标补偿。

2) 通过TL5147视频解码芯片切换接入第1路视频信号,调用 TMS320C6748芯片内基于 Open CV2.4.9机器视觉库移植的适应DSP硬件的图像处理算法。

3) 将图像识别算法中识别定位销几何中心的像素坐标在图像坐标系下相对摄像头光心坐标的X和Y方向偏差作为控制量。根据控制量的大小,设置粗调整和微调整两级调速机制。由于称重调簧试验台上,图像坐标系 X轴方向的驱动电机速度为1.55 mm/s,Y轴方向的驱动电机速度为2.77 mm/s,因而定义不同的延时函数,保证X和Y方向上粗调整1次运动10 mm,微调整1次运动5 mm。

4) 当图像坐标系下定位销几何中心的 X和 Y方向坐标均达到精度范围内,切换第2路视频信号进行视觉定位控制。以此类推,先后完成3个二系簧的定位控制过程。

图5 硬件方案控制策略流程图Fig. 5 Hardware scheme control strategy flow chart

图6 第1路视频的轮廓识别图Fig. 6 Video recognition of 1st video

3.3 定位控制系统精度分析

针对工业现场的使用环境,在车体称重调簧试验台针对HXD1D型机车进行调簧试验前,测试了本文设计的基于机器视觉的定位控制系统性能,对系统的控制过程、图像处理效果以及定位控制精度等进行分析。图6~8为3路摄像头定位控制结束时Code Composer Studio实时监控的定位销特征图。图9为视觉定位控制系统现场使用场景图。

图7 第2路视频的轮廓识别图Fig. 7 Video recognition of 2nd video

图8 第3路视频的轮廓识别图Fig. 8 Video recognition of 3rd video

图9 视觉定位控制系统使用图Fig. 9 Visual positioning control system in kind

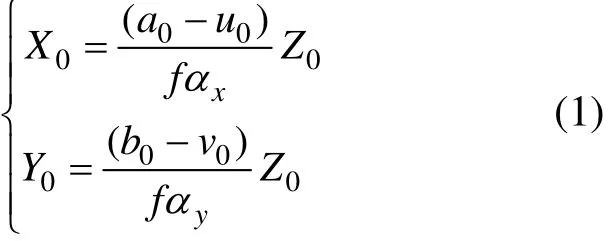

对于控制系统定位精度的分析计算,可以将摄像头坐标系作为世界坐标系建模推导图像信息与实际物理长度的对应关系。由摄像头标定的内参数和图像坐标系下的定位销中心坐标,结合摄像头镜头焦距、物距,通过透视投影成像模型得出二者之间关系。以图像坐标系下定位销像素坐标(a0, b0)表示该点在世界坐标系中坐标(X0, Y0和 Z0)的关系模型如下:

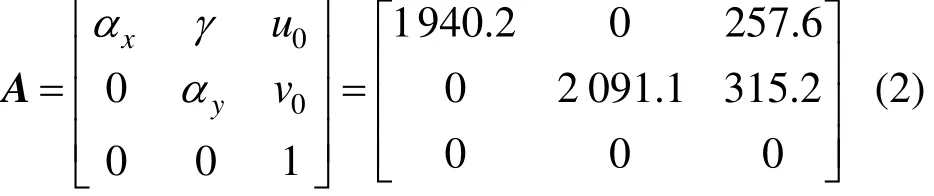

其中:f为摄像头镜头焦距;αx, αy,u0和v0为摄像头标定所得内参数;Z0代表物距。从表 2中可知,HXD1D型机车Z0为745 mm,摄像头镜头焦距为15 mm,应用棋盘标定法对摄像头进行内参数标定,可得透视变换矩阵为:

因此可知,式(1)中的参数均为已知量,根据控制系统完成定位后采集到的定位销几何中心的像素坐标可以计算出世界坐标系下的物理长度,经过计算可知定位控制系统达到系统功能设计要求,X和Y方向偏差均未超过±5 mm。与此同时,由于视觉定位控制系统完成1个液压作动器组上3个液压作动器的定位过程,因而,车体称重调簧试验台的4个液压作动器组可以同时工作,相比1名操作人员手动操作,缩短对中定位过程时间近75%,大幅度提高了试验效率。表3为系统定位控制结束时,3组定位销中心的像素坐标与世界坐标系的长度值。

表3 定位控制精度的像素值与实际物理长度Table 3 Positioning control accuracy of the pixel value and the actual physical length

4 结论

1) 视觉定位控制系统的视觉模型是基于图像信息的手眼视觉伺服系统,经过视场和试验台结构尺寸链计算,可以满足 5种不同机车车型的使用需求。

2) 目标特征识别算法根据摄像头采集图像的特征,针对性地选择直方图均衡化、平滑处理等预处理算法,而目标特征轮廓的识别则选用参数自适应的Canny算子边缘检测和改进的 Hough变换策略,准确地适应不同光强下5种机车的两类定位销形状特征。

3) 控制系统的硬件方案选用以 TMS320C6748芯片为核心,辅以视频解码芯片、Sony CCD摄像头的嵌入式DSP处理平台,实现从视频图像采集到驱动电机的半闭环控制。经过实测和理论模型计算,定位控制系统的控制精度均达到±5 mm以内,相比手动操作缩短试验时间近75%,满足系统功能要求。

参考文献:

[1] 高燕, 林建辉. 基于虚拟仪器技术的机车车辆智能型称重调簧试验台[J]. 实用测试技术, 2002, 28(4): 25−27.GAO Yan, LIN Jianhui. Intelligent weighing and adjusting spring test-bed for locomotive and rolling stock based on virtual instrument technology[J]. Practical Testing Technology, 2002, 28(4): 25−27.

[2] GB/T 3317—2006, 电力机车通用技术条件[S].GB/T 3317—2006, General specification for electric locomotive[S].

[3] 潘迪夫, 韩锟, 曾亚波, 等. 车体称重调簧试验装置及其应用[J]. 电力机车与城轨车辆, 2013, 26(5): 37−39.PAN Difu, HAN Kun, ZENG Yabo, et al. Locomotive secondary spring load test device and its application[J].Electronic Locomotives & Mass Transit Vehicles, 2013,26(5): 37−39.

[4] 高久淳, 林建辉, 陈越. 机车车体称重试验台开发与调簧模型优化[J]. 铁道机车与动车, 2015, 491(1): 41−44.GAO Jiuchun, LIN Jianhui, CHEN Yue. Development of weighing test-bed for locomotive body and optimization of spring-adjusting model[J]. Railway Locomotives and Motor Vehicles, 2015, 491(1): 41−44.

[5] 胡彩凤. 称重调簧试验台控制系统研究及调簧设计[D].成都: 西南交通大学, 2009.HU Caifeng. Study on control system of the weighing adjusted spring test-bed and the spring adjustment algorithm design[D]. Chengdu: Southwest Jiaotong University, 2009.

[6] 程继坤. 浅谈机车车体称重调簧试验装置[J]. 衡器,2011, 40(9): 50−51.CHENG Jikun. Elementary discussion on locomotive body weighing-spring testing device[J]. Weighing Instrument, 2011, 40(9): 50−51.

[7] 杨振祥. 机车调簧研究与车体调簧试验台设计[D]. 长沙: 中南大学, 2006.YANG Zhenxiang. Research on the adjustment of locomotive torsion spring and design of test rig for vehicle body[D]. Changsha: Central Southern University,2006.

[8] 唐润宏. 基于图像的机器人视觉伺服控制研究[D]. 北京: 北京工业大学, 2007.TANG Runhong. Research on robot visual servo control based on image[D]. Beijing: Beijing Industry University,2007.

[9] 刘诚. 拉丝漏板自动焊接机器人显微视觉伺服系统的研究与开发[D]. 南京: 南京航空航天大学, 2008.LIU Cheng. Study and development of microscopic visual servo system of automatic arc-welding robot for wire-drawing bushing[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[10] 夏磊, 蔡超, 周成平, 等. 一种用Hough变换检测圆的快速算法[J]. 计算机应用研究, 2007, 24(10): 197−210.XIA Lei, CAI Chao, ZHOU Chengping, et al. New fast algorithm of Hough transform detection of circles[J].Application Research of Computers, 2007, 24(10): 197−210.

[11] LI Kaizhu, Dean Zhao, WEI Ji, et al. The design of pneumatic visual servo positioning system[J]. Applied Mechanics and Materials, 2015, 3885(752): 1000−1005.

[12] CHAO Yankai, YANG Yonghuan, XU Yulin. Visual servo system design based on embedded Linux[C]//Proceedings of the 24th Chinese Control and Design Conference, 2012, 61: 2757−2761.

[13] YANG Zhigang, AN Yi, SUN Yanbin, et al. Research on intelligent glue-coating robot based on visual servo[C]//Proceedings of 2010 4th International Conference on Intelligent Information Technology Application, 2010, 3:484−487.

[14] 韩洪克. 基于DSP的嵌入式机器视觉系统研究[D]. 哈尔滨: 哈尔滨工程大学, 2009.HAN Hongke. Research on embedded machine vision system based on DSP[D]. Harbin: Harbin Institute of Technology, 2009.

[15] 唐立虎. 基于 PC+DSP的机器视觉检测控制系统设计与应用[D]. 广州: 广东工业大学, 2016.TANG Lihu. Design and Application of machine vision inspecting control system based on PC+DSP[D].Guangzhou: Guangdong University of Technology, 2016.

[16] 杨文浩. 嵌入式机器视觉测控系统—视觉工具的研究与开发[D]. 苏州: 江南大学, 2009.YANG Wenhao. Embedded machine vision inspection and monitor system-research and development vision tool[D]. Suzhou: Jiangnan University, 2009.