数字化氢氧微火焰自动锡焊系统设计*

2018-04-25程辉辉李天龙闫鑫鑫杜建铭苑春晓

程辉辉,李天龙,温 聪,闫鑫鑫,杜建铭※,苑春晓

(1.深圳市德富强机器人有限公司,广东深圳 518060;2.深圳大学机电与控制工程学院,广东深圳 518060;3.深圳市飞泰科自动化装备有限公司,广东深圳 518060)

0 引言

氢氧微火焰焊接机是一种可以普遍应用的、可以基本胜任各种火焰焊接任务的焊接机。但氢氧焊接中人工操作比率大,人工焊接存在两个方面的问题,一方面焊接加热时间是人为控制,无法精确定时;另一方面人为确定焊点位置无法保证精确定位的需求,经过这样焊接以后的产品一致性较差[1],不能大规模、批量化的生产。

此项目为了研制出能用于PCB插件、变压器出线端子等多种零部件的自动锡焊设备,选择采用了高精度运动控制系统的微火焰自动锡焊设备[2]。解决了电子器件手动锡焊时产生的质量不良的问题,如虚焊、焊点饱和度不够、透锡率不够[3]等,同时也避免了常规烙铁焊接过程中有毒气体污染等问题。

1 总体设计

1.1 功能划分与实现

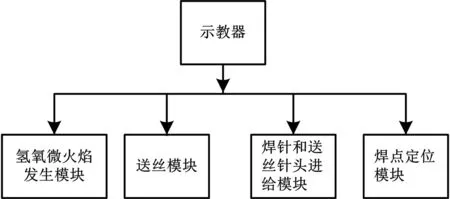

氢氧微火焰自动锡焊系统主要由四大模块组成,分别是氢氧微火焰发生模块、送丝模块、焊针和送丝针头进给控制模块、焊点定位模块。四大模块可以实现单独控制,并由上位机示教器进行焊接参数设置,之后和外部安全设施部分、供电部分、外部支撑部分组合,构成整个氢氧微火焰自动锡焊系统,其架构如图1所示。

1.1.1 氢氧微火焰发生模块

氢氧微火焰发生模块由气体发生器、防回火安全装置、火焰针头等组成,其构成如图2所示。

气体发生器,通过电离去离子水生成稳定的氢氧混合气体;防回火安全装置是氢氧微火焰发生器的主动防御装置,在气体管路中安装防回火装置能阻止氢氧焰火返回气体管路,保证系统中气体的燃烧安全[4];焊接火焰针头(焊针),位于氢氧焰管路末端,根据不同焊接对象对焊接工艺的要求,可选择不同孔径的火焰针头,确保焊接质量和焊接效率。用户通过调节气体发生器上的流量旋钮控制气压大小,生成稳定合适的氢氧微火焰焊接热源。

图1 氢氧微火焰自动锡焊机总体框图

图2 氢氧微火焰发生模块构成框图

1.1.2 送丝模块

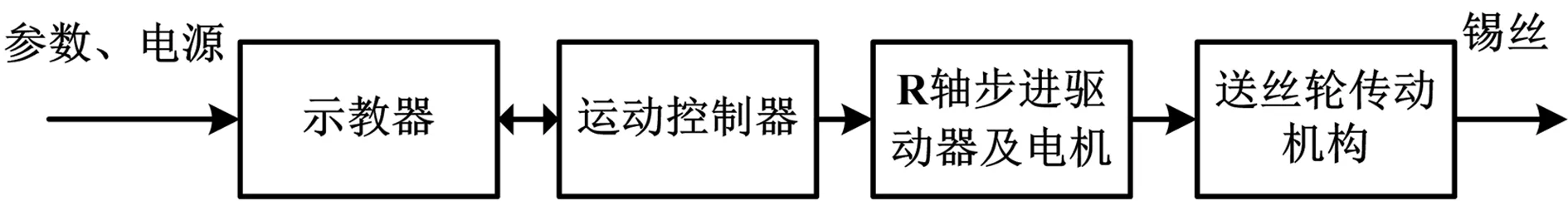

送丝模块的主要作用是将锡丝按照工艺要求的速度和长度、准确地输送到焊接目标点。该模块主要由示教器、运动控制器[5]、R轴步进驱动器及电机、送丝轮传动机构组成,其模块架构如图3所示。该模块选用示教器为上位机,示教器可对用户及送丝工艺进行选择设置并将设置参数传至运动控制器。运动控制器将接收到的参数转化成数字信号并传递向R轴步进驱动器及电机,电机运行控制送丝模块运作,将锡丝送至指定位置。

图3 送丝模块构成框图

1.1.3 焊针、送丝针头进给控制模块

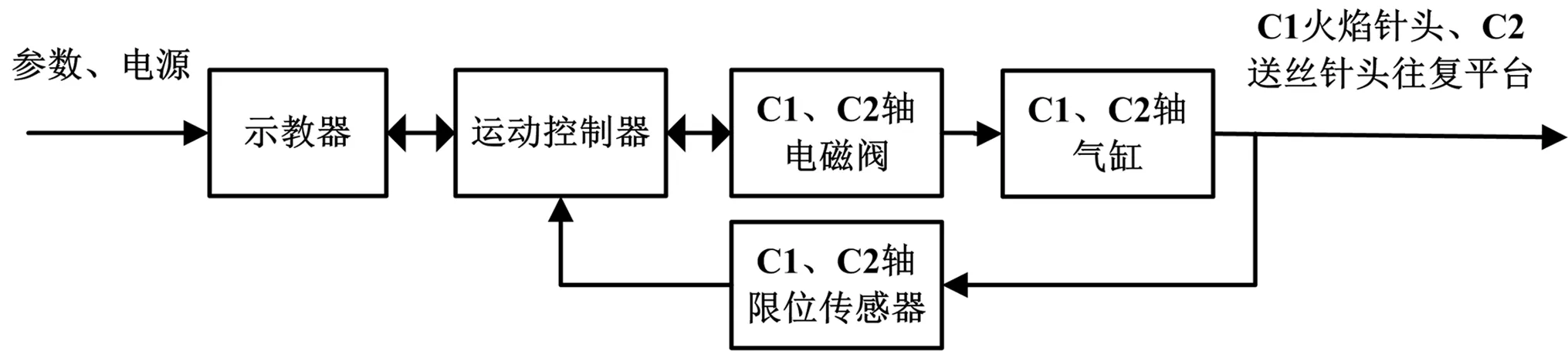

焊针、送丝针头进给控制模块由示教器、运动控制器、电磁阀、气缸、限位传感器等组成,其构成如图4所示。

图4 焊接工艺模块构成框图

运动控制器对焊针和送丝针头进行运动控制,以特定的位置、时间、焊接顺序对焊点进行锡焊。在示教器中输入预热、加热、送丝时间等参数;运动控制器在收到上位机参数后控制电磁阀进行气缸进气方式,促使火焰针头和送丝针头运行,完成对单个焊点的焊接工作,火焰针头和送丝针头所在轴搭载的限位传感器对其有限位和归原作用。

1.1.4 焊点定位模块

焊点定位模块,主要实现PCB焊点焊接位置的精确定位。该模块是由相机和XYZ笛卡尔直角坐标运动控制[6]平台组成。工件上的焊点位置可由CAD图形自动生成,或是示教标定,工件安装在工作台上后,相机自动完成工件识别和定位,在执行焊接动作的时候,运动控制器负责把运动分为笛卡尔坐标系的X、Y、Z三个方向上的运动信号,三轴将接收到的电信号解码转换为电动机的驱动信号并放大信号,之后传至各轴的电机,使其运行。在运动同时,电机将位置信息信号反馈至运动控制器,以实现内部循环控制,从而达到PCB运动平台、送丝及二维可调位置夹具的精确定位,整个焊点定位模块的构成如图5所示。

图5 焊点定位模块构成框图

1.2 焊接工艺流程

氢氧微火焰自动锡焊机采用自动工作方式,操作工将需要焊接的PCB板及元器件装入工作台的夹具上,在示教器上输入相对应的焊接工艺参数和位置信息,启动运行开关按钮,设备即可自动完成焊孔的定位、送丝以及PCB插件的焊接等工序。锡焊工艺流程[7]包括焊前的准备和自动锡焊阶段。

焊前准备包括接通电源、检查安全装置的工作状态、调试气体发生器以保证其在安全运行区域、XYZ运动控制平台及火焰针头和送丝针头气动模块复位、点燃氢氧火焰等。

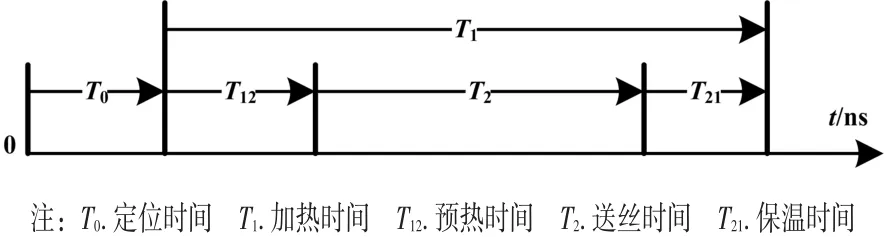

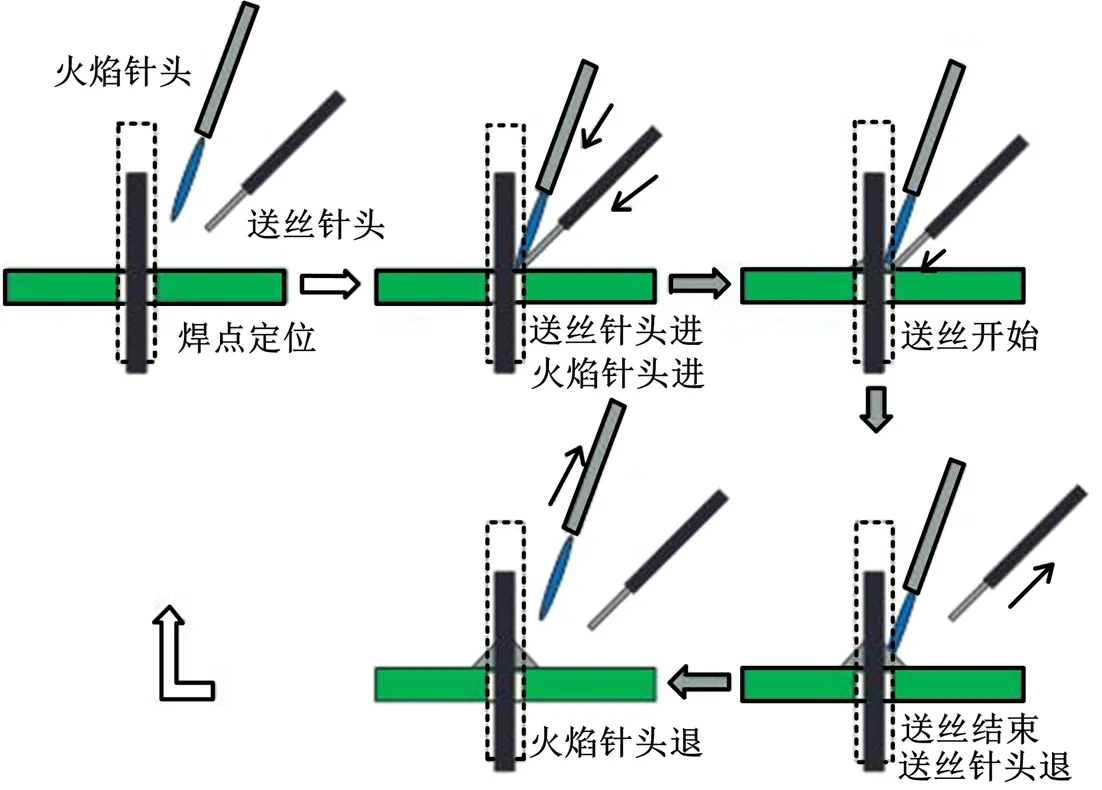

完成焊前准备后,开始循环焊接工艺,首先通过相机拍照对第一个焊点坐标进行XYZ向定位,该位置信息被送到示教器,控制各轴电机驱动工作台运动,开始焊点循环焊接过程,具体锡焊工艺时序图如图6所示。

图6 单个焊点的焊接工艺时序

图6 具体实施过程如下:经过一个焊点定位时间T0后使第一个焊点停止在指定焊接位置处;紧接着送丝针头和火焰针头进给,同时加热时间T1开始,经过一个预热时间T12后,送丝针头开始运行,锡丝送出,达到T2时间后,停止运行,送丝针头退回;在保温时间达到T21后,停火,火焰针头退回,第一个焊点焊接完成。

完成第一个焊点的焊接工作后,工作台移至下一个焊点焊接处,重复焊接工作全过程,直到焊接完所有焊点,自动锡焊工作结束,焊接工艺过程如图7所示。

图7 焊接工艺过程图

2 控制系统设计

2.1 控制系统硬件设计

控制系统硬件要保证功能的合理性,以达到整个锡焊过程中系统的调试效率、锡焊工艺的稳定运行的目的。

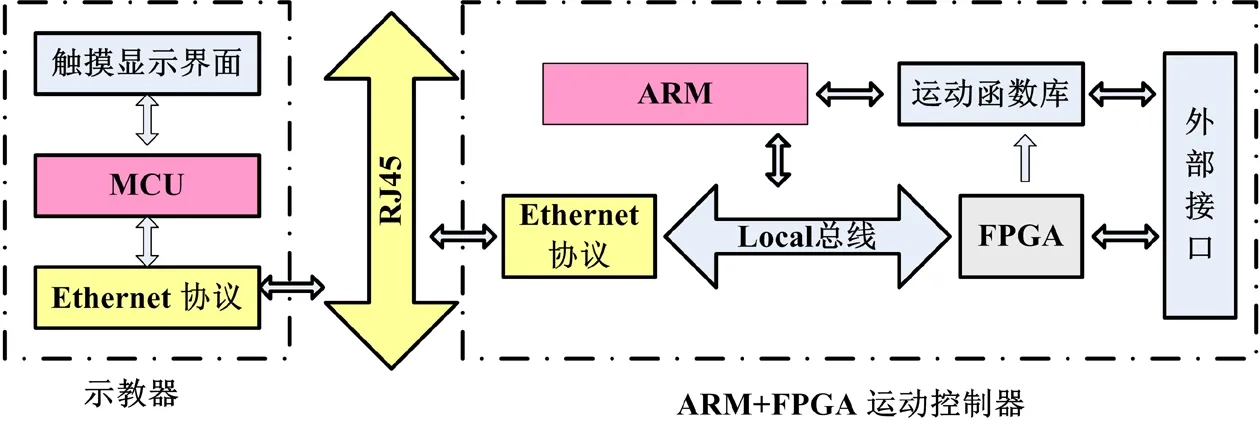

氢氧微火焰自动锡焊控制系统硬件结构如图8所示,下位机采用ARM+FPGA的控制器硬件结构,上位机采用MCU示教器[2]。结合各部分的特点,下位机负责对上位机示教器拟定的运动信息进行分析处理,利用嵌入的LINUX[8]系统和强大的ARM[9]网络功能,将处理过的数据传送至FPGA[10]计算,从而实现多轴的动态控制;上位机负责设置参数和程序参数的管理以进行人机交互作业。两部分均采用以太网接口进行实时通讯,能更便捷、迅速的完成控制。相比于PC机,示教器更小、高低廉、开发难度更低。

图8 控制系统硬件架构图

2.2 控制系统软件设计

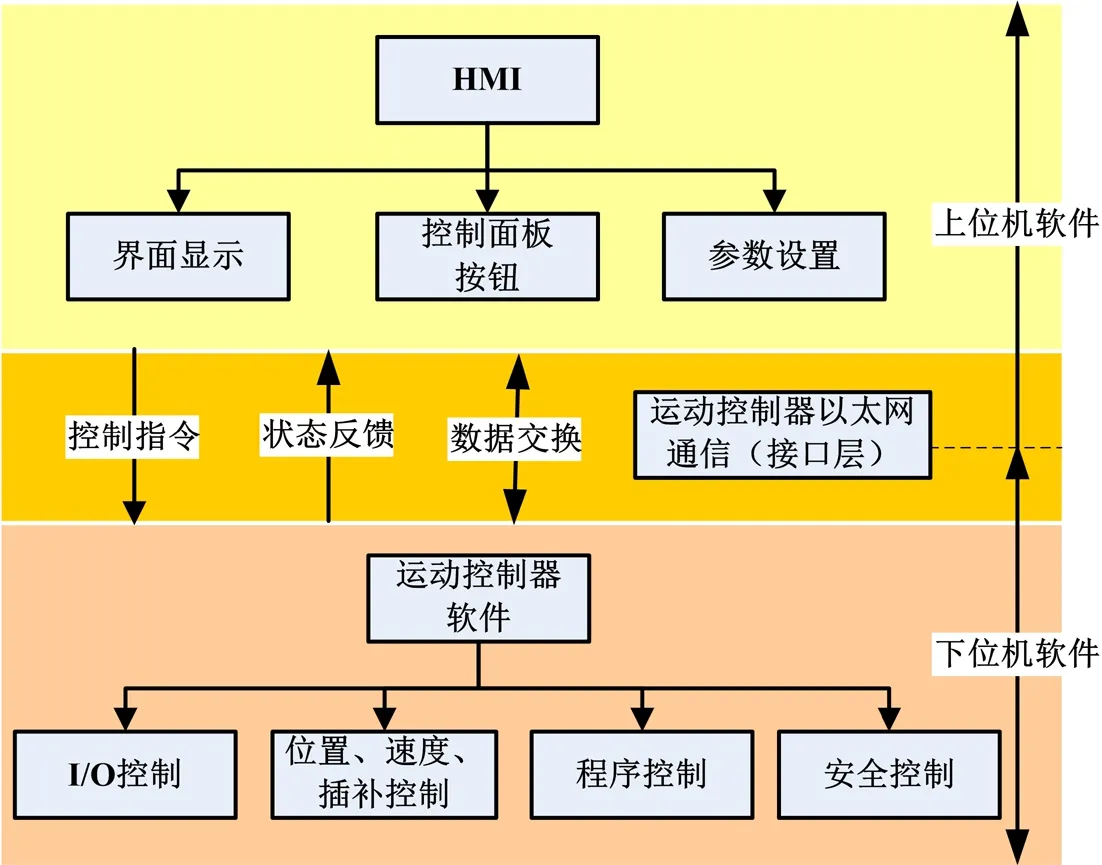

图9 控制系统软件结构图

运动控制软件的开发,协调了各硬件之间的相互作用,能更为合理地调试硬件之间的运行顺序,使自动锡焊工作更为流畅、快速。针对本项目采用示教器作为上位机,以ARM+FPGA为核心组成运动控制器作为下位机的结构特点设计系统软件的总体结构如图9所示。

图9中上位机软件主要负责对人机交互界面以及程序参数部分进行管理;下位机负责对上位机的用户及工艺信息进行分解处理,来达到对各个系统、各模块的精确控制和定位任务;上位机和下位机之间通过Socket[11]协议进行通讯。

2.3 上位机示教器界面设计

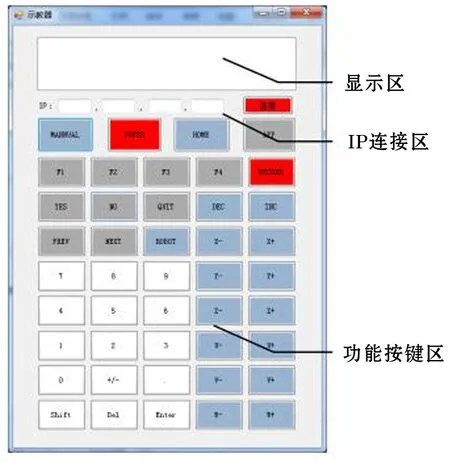

为更好的完成人机交互,编写了基于跨系统平台的QT[12]用户界面,其界面如图10所示。示教器的显示区中能够显示开关机信息和示教点等信息;IP地址连接区,是设置下位机运动控制器IP地址的区域;功能按键区是示教任务的操作按键区域。

图10 上位机示教器用户界面

3 样机测试

完成样机的设计、制造以后,需对样机进行测试。设计完成的氢氧微火焰自动锡焊机如图11所示。

图11 氢氧微火焰自动锡焊机

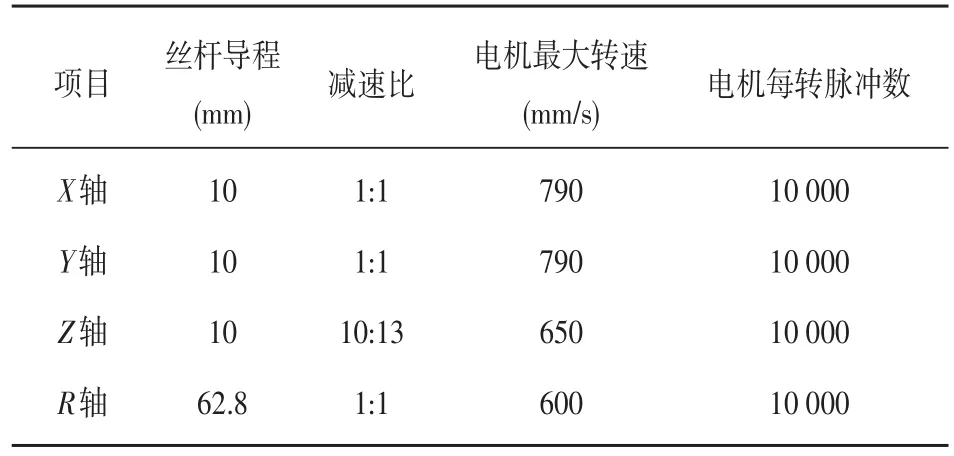

首先,需要对氢氧微火焰自动锡焊系统的基本参数进行设置,系统关键参数如表1所示。

表1 系统的关键参数

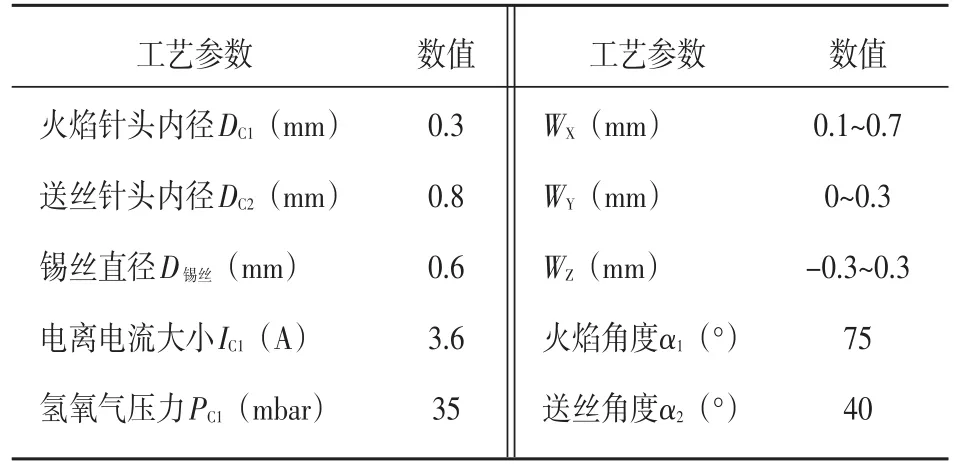

然后,完成基本的工艺参数设置如表2所示。

表2 基本工艺参数

最后,将火焰针头、送丝针头调整至合适的焊接位置,并保存此时的示教点位置,在工艺配置界面的“抓取与定位”区域,将相应XYZ轴的偏移输入框中,保存数据[12],然后启动焊接循环完成焊接。

经过检验,焊接完成的样品达到了以下的质量和效率要求:

(1)焊点质量:按IPC-A-610E标准,高质量插针可接受性的焊点良率为95%,超过了手工焊接焊点良率的93%;

(2)焊接速度:1.75秒/焊点;

(3)焊机气体功耗:108 W。

4 结束语

本文采用功能模块化的设计思想,搭建了氢氧微火焰自动焊接系统硬件结构,设计了下位机控制器软件及上位机示教器界面,完成了样机研制,并在样机上针对PCB插针焊接工艺进行了试验研究,可以满足IPC标准高质量插针锡焊可接受性的焊点良率要求,但是,对焊点质量良率的精确控制是需要继续的改进的方面,在进行工艺参数和设备结构的更深层次研究之后,理论上能提高焊点良率的精确控制。

参考文献:

[1]Camillo J.Computrol Keeps PCBSoldering Simple, Suc⁃cessful[J].Assembly, 2015,58(2):25-26

[2]闫鑫鑫.氢氧微火焰自动锡焊机的设计和PCB插件焊接工艺研究[D].深圳:深圳大学,2017.

[3]陈强,王一雄.PCB焊点焊接缺陷原因分析[J].印刷电路信息,2014(3):67-70.

[4]袁晓波,雷毅.一种新型氢氧焰回火防止器设计及有限元分析[J].石油化工设备,2006,35(2):37-39.

[5]康存锋,杨建武,费仁元,等.开放式PC型运动控制器的研究[J].中国机械工程,2004,15(9):800-802.

[6]Walker M W,Wee L B.Adaptive Cartesian Coordinate Control of Space Based Robot Manipulators[C].//American Control Conference.IEEE,2009:1503-1508.

[7]王炜.印制电路板(PCB)板件焊接工艺流程[J].东方电气评论,2014,28(1):74-80.

[8] Melo R R, Filho E C,Casillo D SS, et al.New Ap⁃proach in Building Supervision Systems,Automation and Control Based on ARM [J].IFAC Proceedings Vol⁃umes, 2013,46 (7):128-132.

[9]李传明,崔更申,尹鹏,等.基于STM32F4的电机控制系统设计[J].计算机测量与控制,2015,23(10):3370-3376.

[10]周国娟, 金红莉, 苏福根.基于DSP与FPGA的运动控制器研究[J].电子设计工程,2012,20(19):189-192.

[11] Wang F.Study and Application of the Socket Communi⁃cation Based on Multithreading in Linux [J] .Comput⁃er Engineering&Applications, 2004, 40 (16):106-109.

[12]Sousa F R M, Cordeiro L C, Filho E B D L.Bounded model checking of C++programs based on the Qt frame⁃work [J].IEEEGlobal Conference on Consumer Elec⁃tronics, 2015:446.