CK6152数控机床液压系统设计

2018-04-25胡波

胡 波

0 引言

CK6152数控车床属于经济型数控机床,很多动作仍然需要手工完成,如用卡盘装夹工件、刀架固定刀具、尾座的伸缩等,这就大大降低了生产效率。如果在不对机床进行大范围改动且成本费用不高的情况下,对机床进行部分改进和改造就显得非常必要。本文就是基于此目的,介绍了一种CK6152数控机床进行液压系统改造的方案,并且实现了可观的经济效益。

1 液压系统方案

本方案是基于实现CK6152机床卡盘夹紧工件、刀架固定刀具、尾座伸缩有手动变为自动的一种液压系统设计。在设计时,首先分析了卡盘、刀架、尾座三部分各自通过液压实现自动的方案,最后再综合设计出整个系统的方案。

1.1 卡盘系统

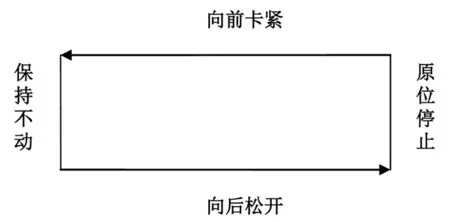

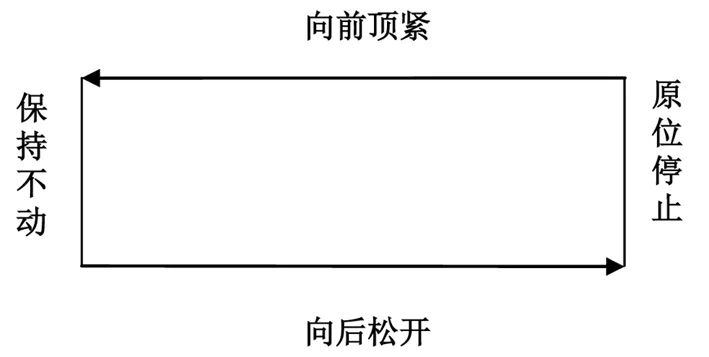

该数控机床在运行过程中负载要求低,而且低速运动时,运动平稳,因此采用调速阀的进油节流调速回路,选用差动液压缸实现“快慢快”的回路。对普通CK6152数控车床机床卡盘卡紧动作分析可知,液压卡盘作为执行元件,其运动过程可分解为:向前卡紧,保持不动,向后松开。其运动循环如图1。

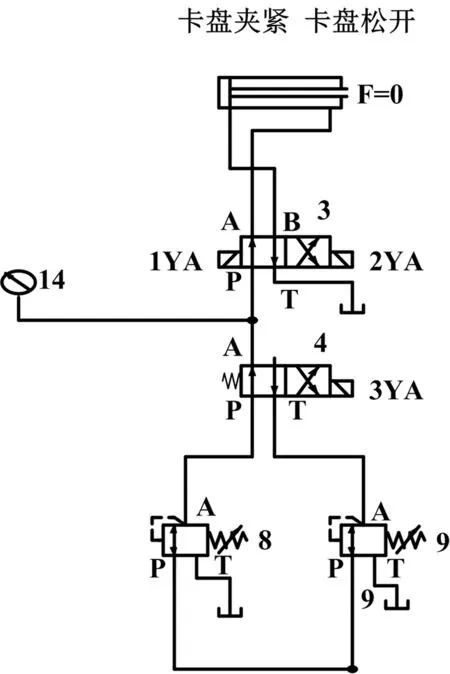

卡盘分系统由一个二位四通换向阀3(带两个电磁阀),一个二位四通电磁换向阀4,两个减压阀8和9及一个液压缸组成。高压加紧1YA得电,3YA失电,换向阀3和4均位于左位,加紧力的大小可通过减压阀8调节,这时液压缸活塞左移使卡盘加紧,减压阀8的调定值高于减压阀9,卡盘处于高压加紧状态。

图1 卡盘液压缸运动循环图

液压卡盘可以实现自动加紧与松开运动,松夹时,使1YA失电,2YA得电,阀3切换至右位。活塞右移,卡盘松开低压加紧。这时3YA得电而使换向阀4切换至右位,压力油经减压阀9进入,通过调节减压阀9便能实现低压加紧状态下的夹紧力。

1.2 回转刀架(自动卡刀)分系统

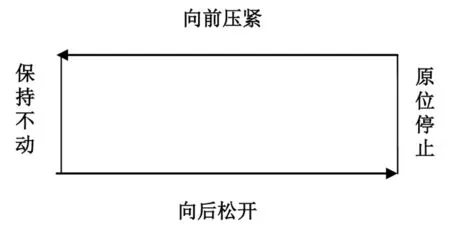

根据对普通CK6152数控车床机床中心架压紧动作的观察和分析可知,液压中心架执行元件,即中心架油缸的运动过程可分解为:向前压紧,保持不动,向后松开,其运动循环如图3。

图2 卡盘加紧与松开液压系统原理图

图3 中心架液压缸运动循环图

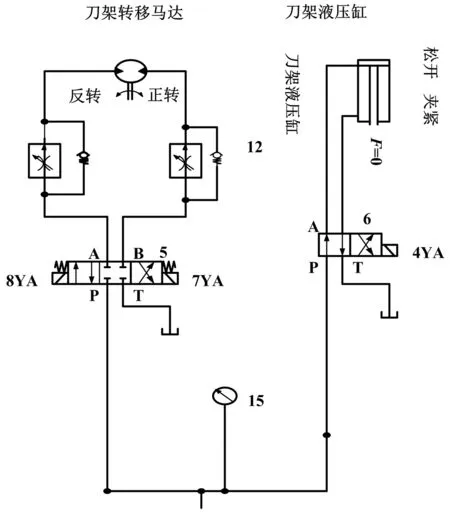

自动回转刀架盘分系统有两个执行元件,刀盘的松开与夹紧由液压缸执行,而液压马达则驱动刀盘回转。控制刀盘的放松与夹紧是通过电磁换向阀6的切换来实现的。液压马达即刀盘正反都通过三位四通换向阀5的切换控制,两个单向调速11和12与变量液压马达在正反转时都能够通过进油路容积节流调速阀来调节旋转速度,如图4。

图4 回转刀架自动卡刀液压系统原理图

自动换刀完整过程是:刀盘松开——刀盘通过左转或右转就近到达指定刀位——刀盘夹紧。因此电磁铁的动作顺序是4YA得电(刀盘松开)——8YA(正转)或(反转)得电(刀盘旋转)——4YA得电(刀盘松开)——8YA(正转)或7YA(反转)得电(刀盘旋转)——4YA失电(刀盘夹紧)。

1.3 尾座套筒伸缩动作

再通过对该型号数控车床机床尾座顶紧动作的分析可知,液压尾座执行元件,即尾座油缸的运动过程可分解为:向前顶紧,保持不动,向后松开,其循环图如图5。

图5 座液压缸运动循环图

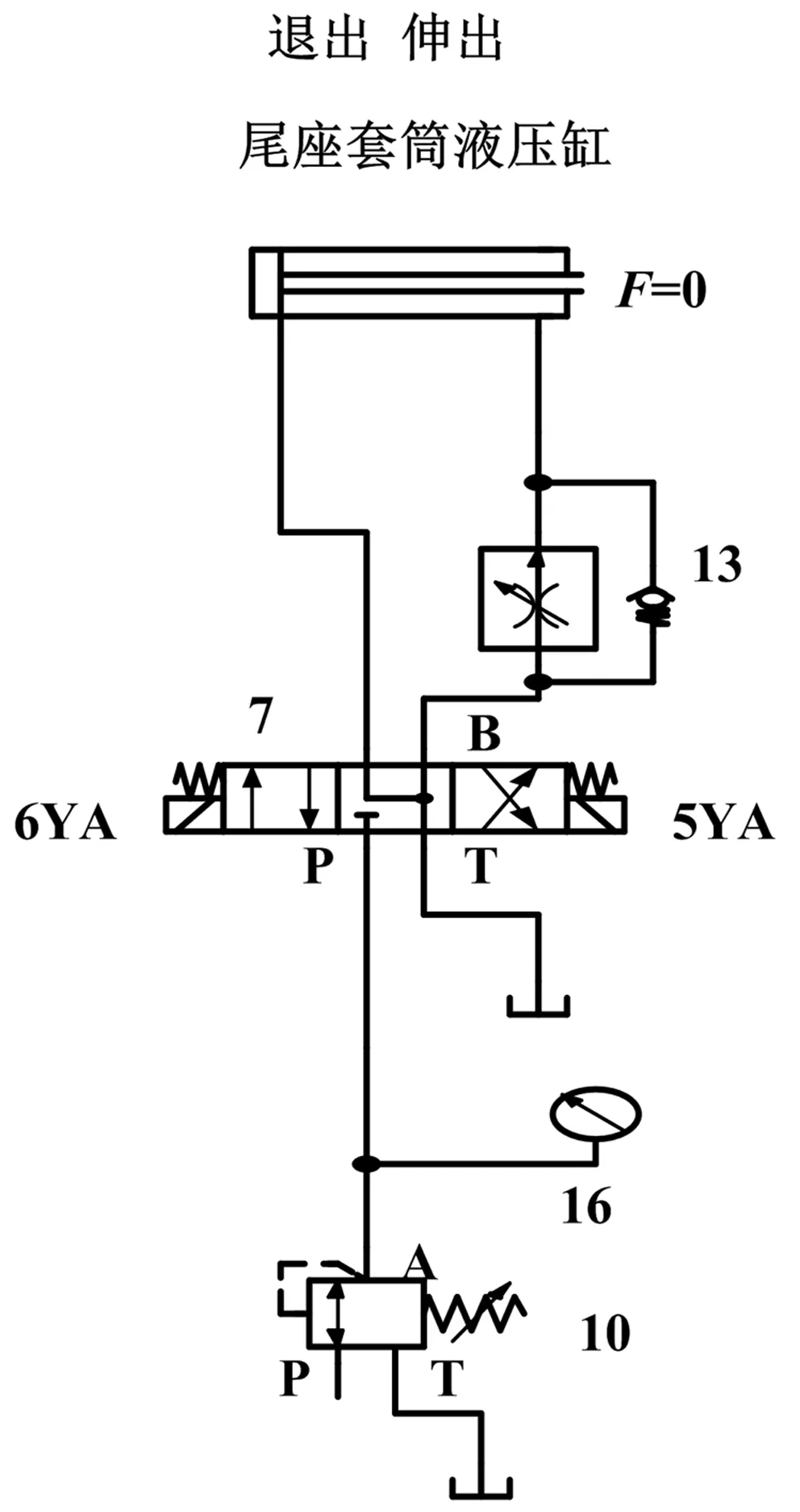

尾座套筒通过液压缸来实现顶出与缩回。控制回路由减压阀10,三位四通换向阀7和单向调速阀13组成。减压阀10将系统压力降为尾座架套筒顶紧所需要的压力。但单相调速阀13用于在尾座套筒伸出时实现回油节流阀调速控制伸出速度5YA得电,尾座套筒缩回如图6。

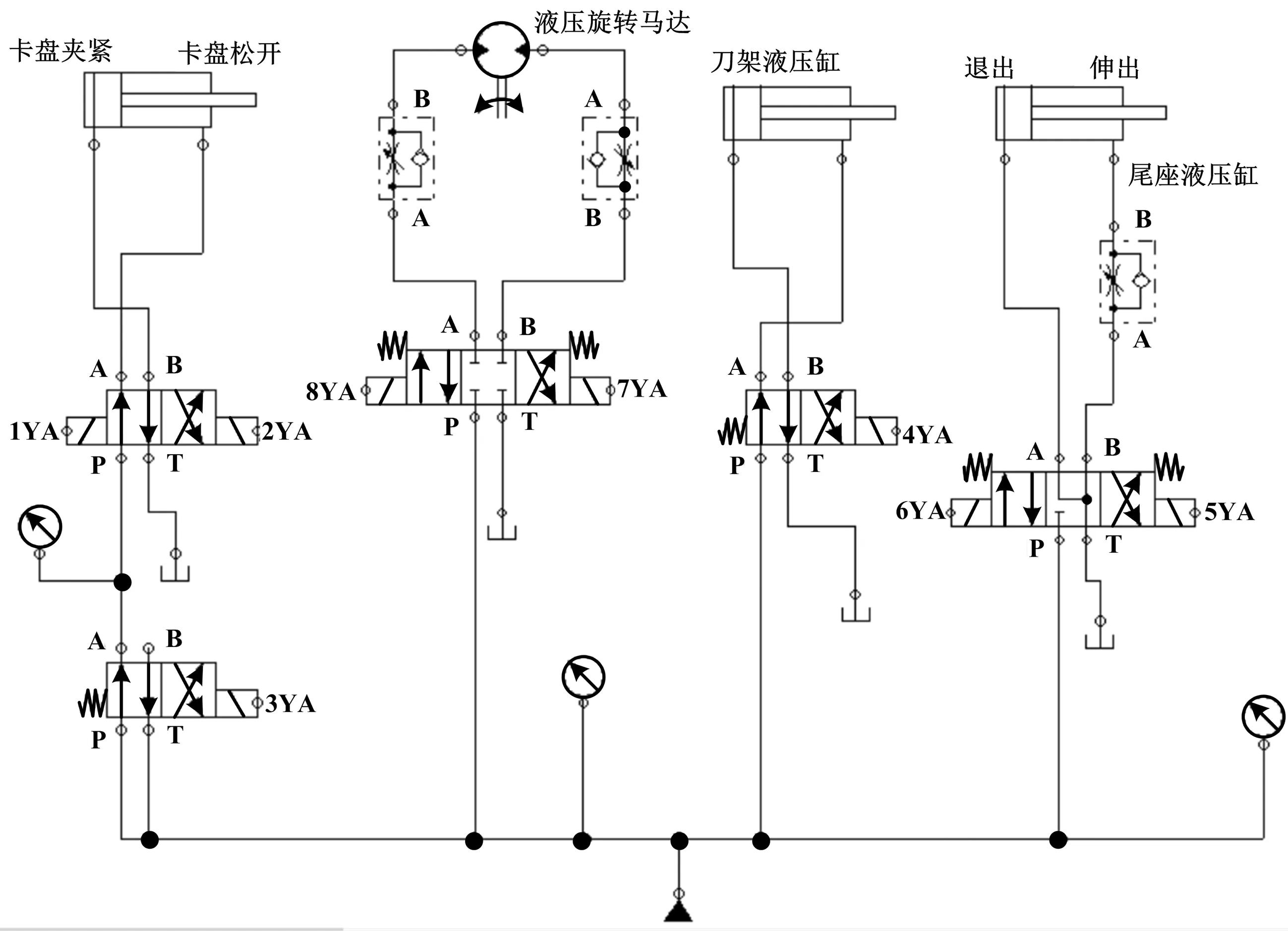

综合上述三部分液压系统原理图,归纳这个系统液压原理图如图7所示。

1.4 最终方案的制定和说明

(1)确定液压泵类型及调速方式

分析其他同类机床型号的结构,选用开式液压回路,组成回路的液压元件分别为单向定量液压泵供油、调速阀进油节流调速等,溢流阀作定压阀。回油路上设置背压阀,初定背压值为0.8 MPa。

图6 尾座套筒伸缩液压系统原理图

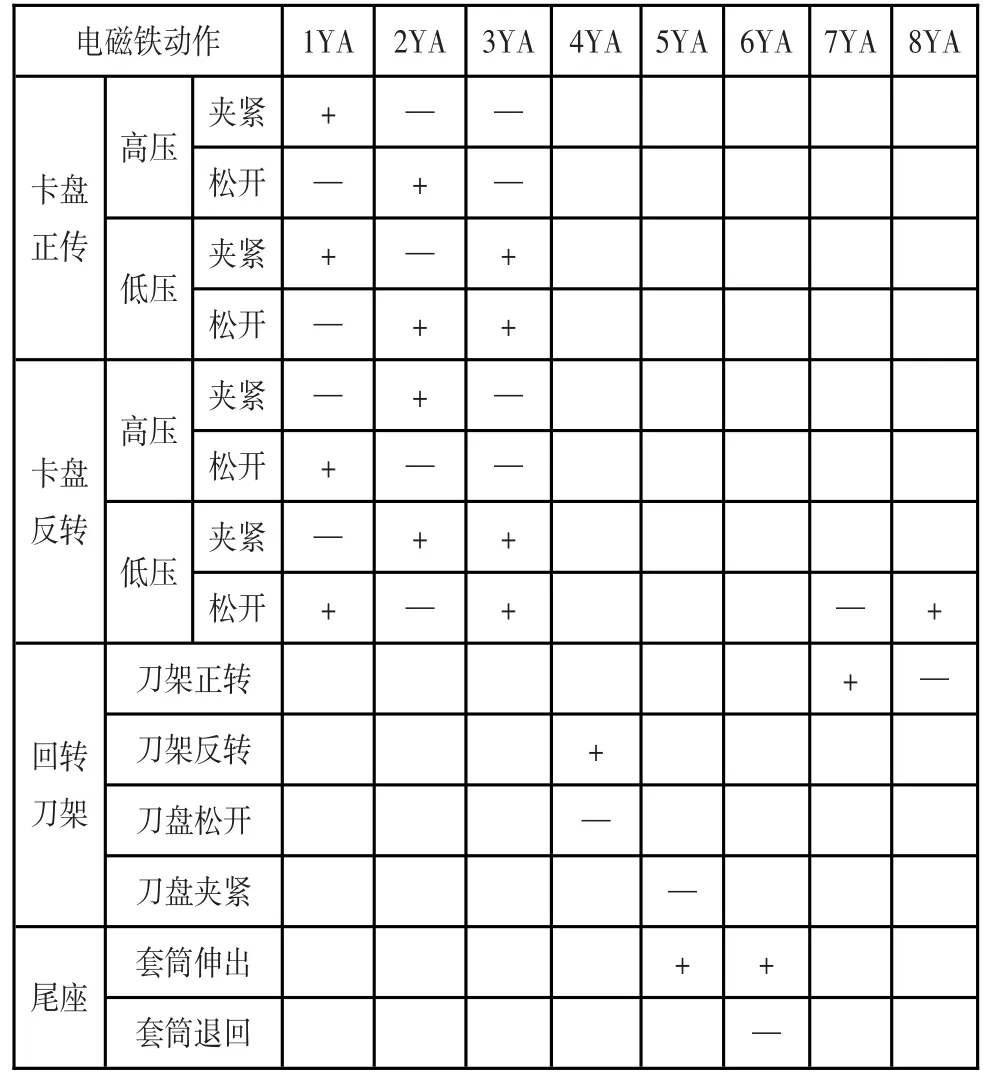

表1 液压系统电磁动作

图7 系统液压原理图

(2)选用执行原件

因液压系统有档位变换需求,且液压缸有正向和反向运动,因此采用单活塞杆的二位液压缸变挡。

(3)换向回路的选择

本系统选用电磁换向阀的换向回路,两个油缸都选用三位四通换向阀。

(4)组成液压系统绘原理图

根据上述所选定的液压方案和元件进行组合,即组成如图7所示的液压系统原理图。液压系统图的运行得有电磁铁的控制才能够运行,如表1为整个液压系统电磁铁的动作顺序。

2 液压系统的验算

因为在设计液压系统时,某些参数是初步估计的,在选定了液压元件后,应根据实际情况对整个液压系统的某些技术进行必要的验算,以便对所选的液压元件和液压系统的参数压力进一步的调整。

已知系统中进、回油管的内径均为12 mm,选用N46#液压油,考虑到N46#液压油的最低温度为15℃,查得其15℃时的运动粘度v=150 cst=1.5 cm2/s,密度 ρ=920 kg/m3。

2.1 压力损失的验算

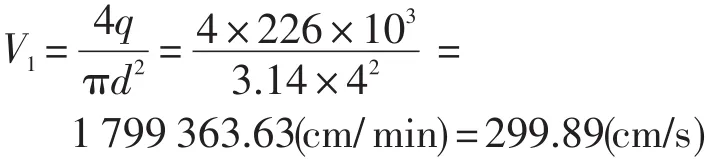

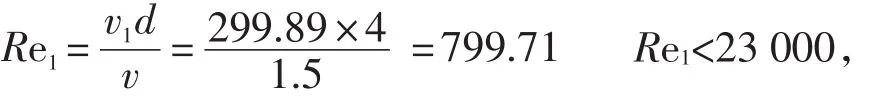

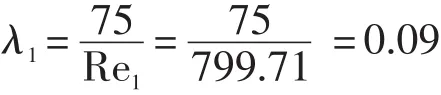

液压缸运动时压力损失,最大速度为3 m/min,最大流量为40 L/min则油液在管内的流速为:

管道内的流动雷诺数为:

可见乳化液在管道内流态为层流,其沿程阻力系数:

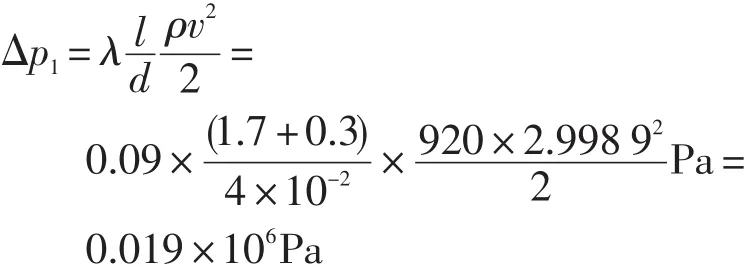

进油管道的沿程压力损失Δp1为:

因为液压缸在整个行程中工作时的阻力最大,压降满足压力损失范围要求,所以原设计符合设计要求。

局部压力损失:局部压力损失主要是由管道和管接头的压力和通过液压阀的局部压力损失而导致,前者的压力损失主要由具体的安装结构决定,一般取沿程压力损失的10%;而后者的压力损失与阀的流量大小有关,若阀的额定流量和额定压力qn和Δpn,则当通过阀的流量为q时的阀的压力损失Δpv的计算公式为:

在该液压系统中通过每一个阀的最大流量仅为9.75 L/min,所以通过该计算公式得到的压力损失很小,因此可以忽略不计。

2.2 系统温升与发热的验算

根据以上的计算可知,在快进时输出功率;

Pp=Ppqp/ηp=9.75×10-3/60×0.75=563.33 W

慢进时:

Pp=Pp1qp1/ηp=3.0×106×4.87×10-3/

60×0.75=325 W;

而快进时的有效功率:

P1=1.93×106×9.75×10-3/60 W=313.63 W;

慢进时有效功率为48.25 W;快进时的功率损失249.7 W;现在以较大的值来校核热平衡,求出发热功率。

设油箱的三个边长在1∶1∶1~1∶2∶3范围内。

则计算出的散热面积为:

A=0.065 V23=0.065 7023m2=1.104 m2

在通风情况良好的情况下,取h=1 510 kW/(m2·℃),所以油液的升温为:

室温为20℃,热平衡温度为36.71℃<65℃,没有超出范围。

3 电气控制回路图

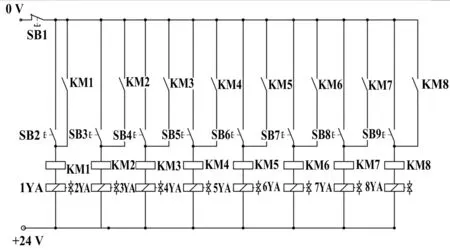

根据液压系统图设计出CK6152数控机床的电气控制图,如图8。

图8 电气控制图

KM1、 KM2、 KM3、 KM4、 KM5、 KM6、KM7、KM8为电气控制回路图的继电器,1YA、2YA、3YA、4YA、5YA、6YA、7YA、8YA为电气控制回路图的电磁铁,SB1为急停按钮,SB2、SB3、SB4、SB5、SB6、SB7、SB8、SB9为按钮开关。

按下SB2时电磁铁1YA得电,KM1线圈得电并且自锁,按下SB3时电磁铁2YA得电,KM2线圈得电并且自锁,按下SB4时电磁铁3YA得电,KM3线圈得电并且自锁,按下SB5时电磁铁4YA得电,KM4线圈得电并且自锁,按下SB6时电磁铁5YA得电,KM5线圈得电并且自锁,按下SB7时电磁铁6YA得电,KM6线圈得电并且自锁,按下SB8时电磁铁7YA得电,KM7线圈得电并且自锁,按下SB9时电磁铁8YA得电,KM8线圈得电并且自锁。

4 结束语

通过对CK6152数控机床液压系统的改造,完成了机床动作的全自动的推进,提高了CK6152数控机床的自动化程度。本次改造目的是用液压系统来完成CK6152车床的刀架卡紧动作,使刀架的运动满足旋转精度、刚度、抗震性等主要性能,以提高整机性能。通过本次的数控机床液压系统的改造过程能够很好的体现液压系统运用在车床中的性能优点,为以后的数控车床系统的改造提供了典型的案例。

参考文献:

[1]韩建海.数控技术及装备[M].武汉:华中科技大学出版社,2007.

[2]姜培刚,盖玉先.机电一体化系统设计[M].北京:机械工业出版社,2003.

[3]王守城,段俊勇.液压元件及选用[M].北京:化学工业出版社,2007.

[4]刘延俊.液压系统使用与维修[M].北京:化学工业出版社,2006.

[5]李现友.组合机床液压系统性能分析及改造[J].机床与液压,2011,39(12):163-164.

[6]姚玲峰,曹选平,罗纲.基于PLC的多功能液压源控制系统设计[J].机床与液压,2011,39(12):107-109.

[7]金成毅,熊瑞平.一种基于PLC控制的石材切割机的液压系统[J].液压与气动,2012(4):48-51.

[8]李悦,周利坤,冯建伟,等.基于PLC与电液伺服的油罐清洗机器人控制系统设计[J].机床与液压,2014,39(9):38-40.

[9]狄景微.一种组合机床液压系统设计[J].液压气动与密封,2012(8):26-28.

[10]桂和利,叶艳虹.气缸盖底面喷水孔加工组合机床液压系统的设计[J].流体传动与控制,2009,36(5):54-56.

[11]胡军.玻璃器皿压机液压冲压系统的设计计算与研究[J].机床与液压,2009,(4):64-66.

[12]胡万强.卧式双面铣削组合机床液压系统设计[J].机床与液压,2013,41(8):84-86.