采高对采空区下坚硬顶板运动规律影响研究

2018-04-25张兆民

张兆民

(1. 山东省煤田地质规划勘察研究院,山东省济南市,250104;2. 山东省煤田资源数字化工程技术中心,山东省济南市,250104)

厚煤层在分层开采时,采用下行开采方式,当上部煤层存在采空区时,下部煤层在开采过程中上覆岩层覆岩运动在形态和结构上表现出差异性,覆岩运动规律与不含硬厚岩层的上覆岩层不同。上部煤层开采残留保护煤柱对下部煤层开采应力分布与顶板运移特征产生影响。下煤层开采时,上煤层已经开采完毕,下煤层处于上煤层采空区下,覆岩结构与单煤层开采显著不同。上覆岩层开采后形成了块体-散体-块体的复合结构,工作面开采过程中应力演化规律表现不同。

汝箕沟煤矿3213(1)工作面煤层顶板为坚硬岩层,采用下行开采,工作面开采后顶板不易垮落。此外,工作面在开采期间上部煤层残留保护煤柱以及采空区影响较大。因此,研究坚硬顶板下不同开采高度对下行开采覆岩运动规律的影响具有重要意义。

1 工程地质概况

汝箕沟煤矿二1煤层为稳定的厚煤层,煤层平均厚度6 m,现已全部开采,属于采空区,采空区的纵向范围约15 m。二2层煤平均厚度8.5 m,为稳定的巨厚煤层,结构较复杂,含夹矸两层,属于主采煤层,二2煤层上距二1煤层60 m。主采二2煤层,伪顶为泥岩,黑色层理发育,厚度约0.1 m;直接顶为砂质岩和粉砂岩,厚度约4.4 m,灰白色,致密坚硬;底板为粉砂岩,灰白色,致密坚硬;在煤层上部有一夹矸层,厚度0.3~1.7 m,黑色砂质泥岩,大部分较软。

2 数值模型建立

2.1 数值模型

本文以神华宁煤汝箕沟煤矿3213(1)工作面的工程地质条件为模拟基础,模型尺寸为400 m×300 m,模型顶部距上煤层150 m,煤层厚度6 m,下煤层距模型顶部216 m,煤层厚度9 m,下煤层采用分层开采,采高分别为3 m和5 m,底板岩层厚度取75 m。

2.2 岩层属性及边界条件

根据煤层的地质柱状图,取埋深为400 m,模型上部施加10.8 MPa的均布载荷模拟上覆岩层。模型X方向固定位移,底部边界固定,上部为自由面。岩体力学参数见表1。

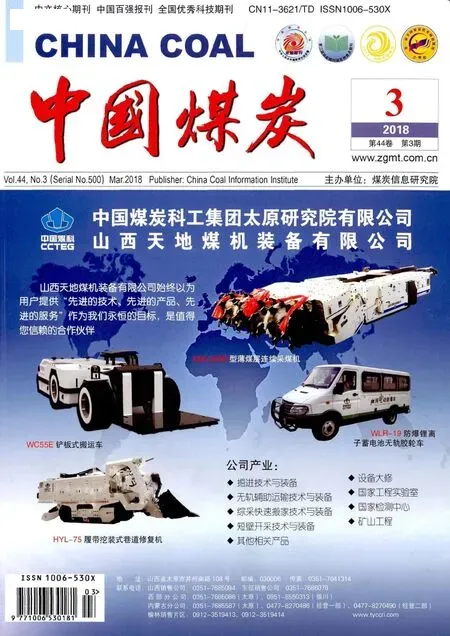

表1 岩体力学参数

2.3 模拟方案

采用UDEC离散元数值模拟软件,研究采空区以及坚硬顶板下开采覆岩运动特征、支承压力演化规律。在埋深400 m的条件下,下部煤层采高分别为1 m和5 m,进行数值模拟研究。

3 数值模拟结果分析

3.1 采高为1 m时的覆岩运动特征

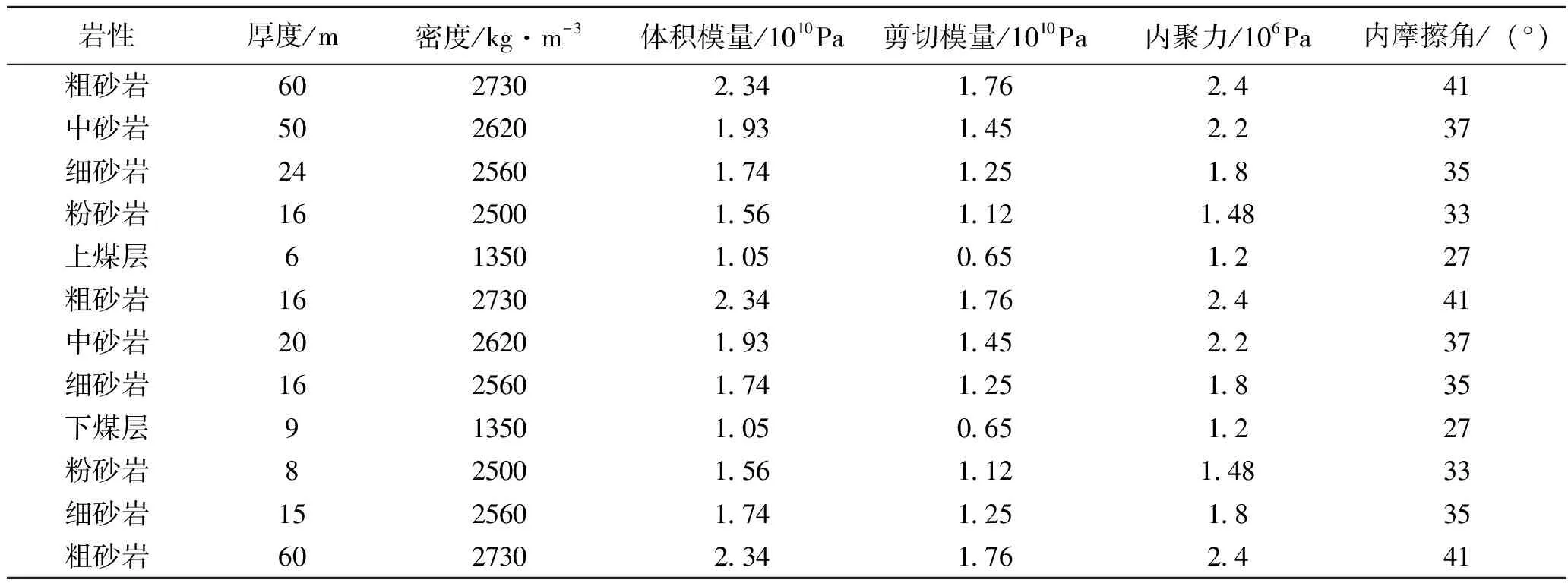

当采高为1 m时,对采空区和坚硬顶板下开采塑性区、支承压力和垂直位移进行分析研究。采高1 m时不同步距塑性区分布、垂直应力分布和垂直位移分布分别如图1、图2和图3所示。由数值模拟结果可知,工作面开挖120 m时,出现初次来压。随着工作面的继续开采,当工作面推进160 m和200 m时,出现周期来压。初次来压步距为120 m,周期来压步距为40 m。

由图1可知,工作面推进120 m时,在顶板断裂处出现较大范围的拉伸破坏,且出现初次来压。随着工作面的不断推进,塑性破坏范围增大,且顶板破断继续向上发育。由图2可知,在煤壁前方出现应力集中区,但随着开采范围的增大,应力集中区域没有出现线性增长,且在超前工作面上方岩层应力集中程度不高。在工作面前方40 m处,应力集中程度相对较低,称之为弱应力集中区。由图3(a)可以看出,当工作面推进120 m时,在采空区下方由采动引起的覆岩垂直位移变化明显。随着工作面的不断推进,覆岩垮落逐渐向上发育,工作面煤壁两侧垮落区域逐渐增大。随着工作面的不断推进,如图3(b)所示,下煤层的开采初步形成了稳定的采动位移角,采动影响相对的处于稳定,岩层移动角不再有明显的变化,位移变化也不再向上扩展,最终扩展高度为34 m。

图1 采高1 m时不同步距塑性区分布图

图2 采高1 m时不同步距垂直应力分布图

图3 采高1 m时不同步距垂直位移分布图

推进步距/m峰值位置/m影响范围/m峰值/MPa应力集中系数203324212211340453591451348056425162150120675681861721607350217215920074525178165平均值5084368161149

采高1 m时的支承压力表征参数见表2。由表2可以看出,推进步距小于120 m时,应力峰值和影响范围随推进步距的增加而明显增大,峰值位置稳步增大。

3.2 采高5 m时的覆岩运动特征

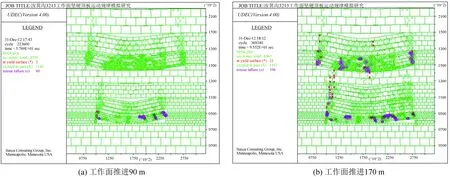

当采高为5 m时,对采空区以及坚硬顶板下开采塑性区、支承压力和垂直位移进行分析研究。采高5 m时不同步距塑性区分布、垂直应力分布和垂直位移分布分别如图4、图5和图6所示。由数值模拟结果可知,工作面开挖90 m时,出现初次来压。随着工作面的继续开采,当工作面推进到120 m、150 m、170 m和200 m时,出现周期来压。初次来压步距为90 m,周期来压平均步距为28 m。与采高1 m相比初次来压步距、周期来压步距均缩短。

图4 采高5 m时不同步距塑性区分布图

图5 采高5 m时不同步距垂直应力分布图

由图4、图5和图6可以看出,工作面开挖90 m时下煤层上覆岩层中出现了大量的拉伸破坏单元,工作面前方形成了弱应力集中区,初次来压期间顶板岩层位移变化较大,垮落破坏明显。工作面推进200 m时,塑性区的范围已经延伸到了上部采空区。此时,由于采动影响引起的覆岩运动向上扩展基本停止,“三带”高度最终扩展到上部采空区的底部,贯穿了上下两个煤层,极易引发上部采空区内的有害气体、老塘水、隐形火等传递到下部采空区中,诱发下煤层工作面灾害的发生。

采高5 m时支承压力表征参数见表3。由表3可以看出,工作面初次来压前,应力峰值和影响范围随推进步距增加而增大,支承压力峰值位置有少许增加,之后变化较小,总体稳定。

图6 采高5 m时不同步距垂直位移分布图

推进步距/m峰值位置/m影响范围/m峰值/MPa应力集中系数4048321156144907264620518912066598195180150675881891751706860219518120071615202187平均值65561191177

综上分析可知,在煤壁前方以及开切眼处塑性破坏单元较多,在顶板岩层断裂处拉伸破坏单元集中。随着采高的增加,顶板处受拉伸破坏区域逐渐增大,说明采高的增大增加了覆岩运动空间,垮落更加充分,顶板破断步距减小。工作面开采初期,煤壁前方以及开切眼外侧煤壁出现弱应力集中区。随着采高的增加,应力集中程度增加,且煤壁前方峰值位置距煤壁距离不断减小,影响范围逐渐增大。工作面初次来压之前,顶板覆岩运动、顶板下沉量及其影响范围受采动影响较小。随着工作面的不断推进,垂直位移逐渐形成稳定的采动位移角。随着采高的不断增加,初次来压期间垂直位移下沉量不断增加,向上扩展高度也随之增大,说明了下煤层工作面采高的增大促进了“上三带”的发展。随着采高的增加,支承压力峰值位置、影响范围和峰值大小略有增加。

4 结论

本文利用UDEC数值模拟软件,研究了不同采高条件下塑性区、支承压力以及垂直位移变化特征,得出以下结论:

(1)塑性区变化特征。随着采高的增加,在工作面上方出现塑性破坏和拉伸破坏的范围加大,顶板岩层的破断距减小。

(2)支承压力变化规律。开采初期工作面出现了弱应力集中区。随着采高的增大,应力集中程度和范围加大。

(3)垂直位移演化特征。随着采高的增加,相同开挖步距时产生的垂直位移向上扩展的高度不断地加大,直至扩展到最上部的采空区。

参考文献:

[1] 周楠,张强,安百富等.近距离煤层采空区下工作面矿压显现规律研究[J].中国煤炭,2011(2)

[2] 金桃,陈阳,许磊.层间距对采空区下巷道稳定性影响分析[J].煤矿安全,2011(7)

[3] 窦林名,刘贞堂,曹胜根等.坚硬顶板对冲击矿压危险的影响分析[J].煤矿开采,2003(2)

[4] 马元,靖洪文,陈玉桦.动压巷道围岩破坏机理及支护的数值模拟[J].采矿与安全工程学报,2007(1)