基于V模式开发插电式混合动力汽车整车热管理控制策略研究

2018-04-25桂萍

,桂萍,

(1.华晨宝马汽车有限公司,沈阳 110143; 2.北京理工大学珠海学院 工业自动化学院, 广东 珠海 519088)

0 引言

近年来,随着中国经济的快速发展,环境污染和能源消耗的问题也随之而来。为实现低碳环保和可持续发展的目标,在汽车领域, 中国政府颁布了一系列的标准法规来限制汽车的排放和燃油消耗。如轻型汽车污染物排放限值及测量方法(中国第六阶段),GB18352.6—2016[1],乘用车燃料消耗量第四阶段标准(GB 19578-2014和GB 27999-2014)[2]。同时中央政府及各地方政府颁布了一系列政策法规来推动电动汽车,插电式混合动力汽车(在下文中简称PHEV(plug-in hybrid electric vehicle))和燃料电池汽车等新能源汽车的开发和市场化进程。

受目前动力电池,燃料电池技术和成本的限制,纯电动汽车和燃料电池汽车还无法大规模推向市场。而PHEV兼具了可纯电动行驶,行驶里程不受动力电池总能量的限制,节油减排效果明显等优势,成为目前新能源汽车重要的发展推广方向。整车控制技术作为大三电(电机、电池、电控)之一,整车厂都将其作为核心技术进行投入和开发[3-4]。目前基于模型的V模式开发流程已经成为动力系统控制软件的主流开发流程。整车热管理控制是PHEV整车控制功能中很重要的模块,使动力系统的零部件工作在合理的温度范围,保证其可靠工作[5]。本文将重点介绍基于模型的V模式开发流程在PHEV整车控制软件开发中的应用,使用该开发流程开发某款PHEV整车热管理控制策略。

1 V模式开发流程介绍

V模式开发流程适用于复杂系统,需要大规模开发团队协调配合的开发项目,汽车的开发设计符合上述的特点。一个典型的基于V流程进行整车开发(这里只描述整车开发之下的动力系统开发部分)的各步骤如下:

1)V流程左半部分-整车需求分析,V流程右半部分-整车测试验证和标定。

2)V流程左半部分-动力系统需求分析,V流程右半部分-动力系统集成测试。

3)V流程左半部分-动力子系统需求分析,V流程右半部分-动力子系统集成测试。

4)V流程左半部分-硬件和软件需求分析,V流程右半部分-硬件和软件的单元测试。

5)具体的开发过程,包括控制器硬件设计和软件开发。

其主要的特点包括,

1)自上而下的过程是从整车到系统,从系统到子系统,从子系统到零部件,从零部件到硬件和软件的详细设计过程。上一步的输出为下一步的输入,环环相扣。

2)V流程的左半部分为需求开发,右半部分为测试验证。借助于配套的工具软件,需求开发和测试验证可基本同步进行。这样可以在开发的前期就进行验证和开发质量控制工作,降低项目的开发风险,提高开发效率。

3)开发流程清晰明确,每个开发步骤均有明确的开发内容,输入物和输出物的定义。便于开发过程的跟踪,开发节点控制及开发团队成员之间的沟通配合。

基于V模式开发流程的优点,近年来在汽车开发项目的应用越来越广泛,国内整车厂在尝试进行正向产品开发时多采用V模式开发流程。V模式不仅适用于整车开发,对开发的各个阶段,如对新能源汽车动力系统控制软件开发同样适用。新能源汽车动力系统控制软件开发作为国内整车厂急需掌握的核心技术之一,得到了大量的人力和资金投入,也是目前正向开发做的比较深入的领域。为提高开发的质量和效率,需要解决的主要问题包括:如何能够让开发的控制策略直观易懂,便于团队成员间的沟通;如何能够在每个开发阶段的成果都进行及时的测试验证和确认,防止问题在项目后期才被发现;如何让开发人员主要关注在功能和策略,控制器的目标代码生成采用自动化的方式进行,而且自动生成的代码基本无需做调整即可使用;如何在个别控制器硬件还没完成开发,或没有样车的情况下进行整车级别的策略验证工作。基于模型的V模式开发流程可以解决以上的问题,近年来已成为新能源汽车动力系统控制软件开发的主流开发模式[6-7]。

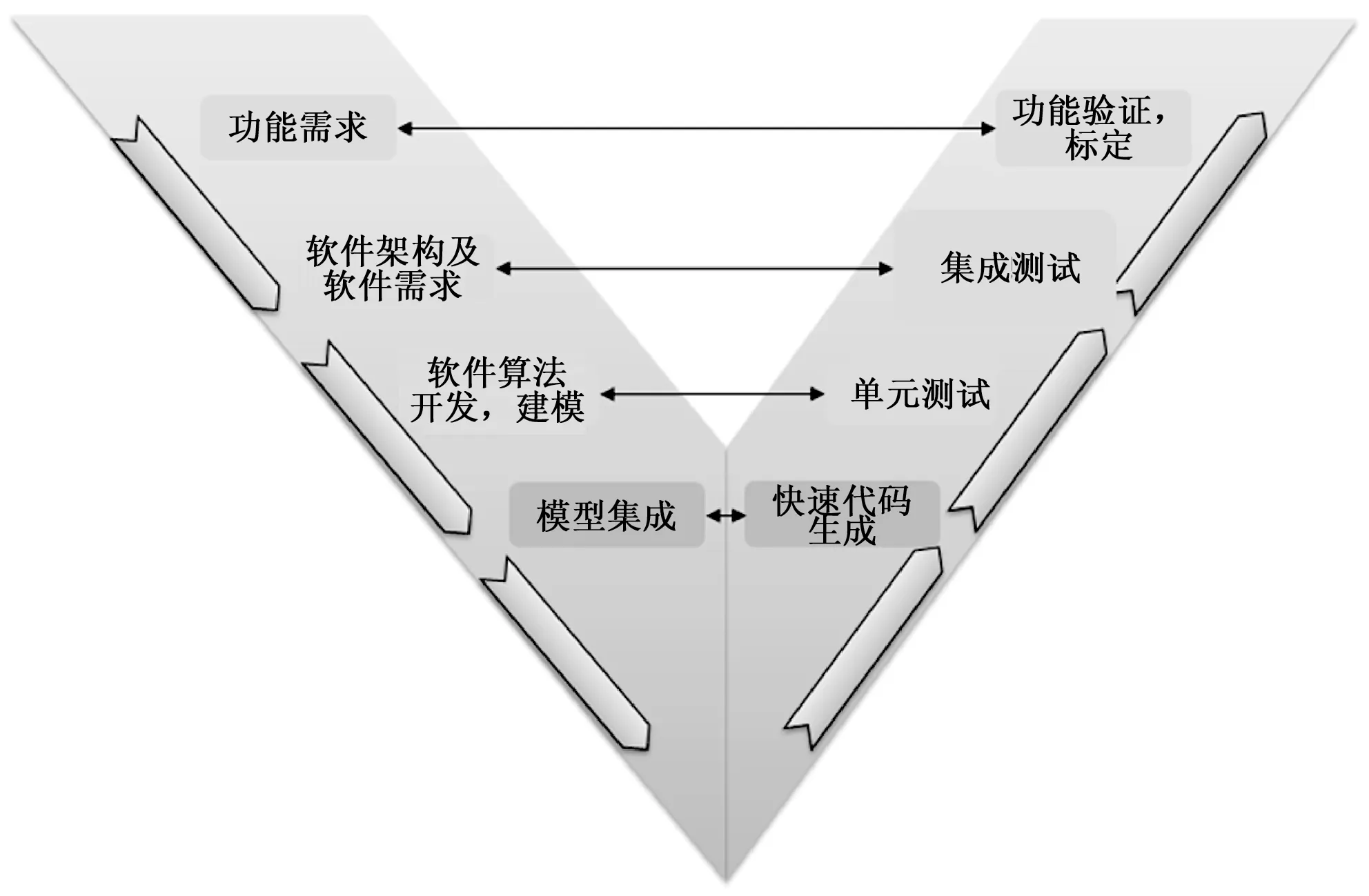

图1描述了用于新能源汽车整车控制软件开发基于模型的V模式开发流程的几个主要阶段,包括功能需求,软件架构及软件需求,软件算法开发建模, 模型集成,快速代码生成,单元测试,集成测试,功能验证标定[8-9]。

各阶段的描述如下:

1)功能需求:根据整车设计需求,动力系统设计需求,整车的电气架构,网络通讯方案,关键零部件(动力电池、驱动电机、车载充电机等)的功能及接口,确定整车控制软件应实现的所有功能。

2)软件架构及软件需求:根据功能需求,确定整车控制软件的架构,主要包括将软件划分为若干个子模块,各子模块实现的功能,这些子模块之间的信号接口。同时对软件设计提出具体的需求。

3)软件算法开发建模:目前的软件开发多基于模型。根据软件架构及软件需求,设计各子模块的算法,建立各子模块的控制模型。目前主流的模型开发平台包括Mathworks公司的MATLAB/Simulink/Stateflow[10], dSPACE公司的Target Link, ETAS公司的ASCET。

4)模型集成:根据定义的软件架构,把各子模块的模型集成为一个完整的控制模型,同时需要根据底层软件提供的接口设置完成应用层软件和底层软件的集成。

5)快速代码生成:通过编译器将集成完的模型生成C代码及目标控制器使用的机器码。常用的编译器包括Mathworks公司的Embedded coder,飞思卡尔公司的CodeWarrior, Green Hills编译器。

6)单元测试:对各子模块模型进行测试,确保子模块模型的逻辑正确性,常用的测试方法有模型在环测试(MIL-Model In Loop), 软件在环测试(SIL-Software In Loop)。

7)集成测试:在完成单元测试后,将进行集成测试。主要测试各子模块间组合后的功能实现情况,以及模块接口连接的成功与否,数据传递的正确性等。常用的测试方法有模型在环测试(MIL-Model In Loop), 软件在环测试(SIL-Software In Loop),硬件在环测试(HIL-Hardware In Loop)。

图1 新能源汽车动力系统软件开发V模式

8)功能验证和标定:这一步主要在台架和实车上完成,验证整个控制软件是否符合软件的功能需求,通过标定优化来满足整车的动力性、驾驶性、系统保护等目标。

基于模型的V模式开发流程和与之配套的开发工具链可以很好的解决正向开发整车控制软件所关注的问题。搭建的控制模型可以非常直观的表示出所实现的控制策略;每一开发阶段的位于右半边的验证工作基本可以和位于左半边的开发工作同步开展,及时的发现并解决问题;通过专业的编译器可以把模型生成高质量、可直接刷入控制器进行测试的目标代码,无需耗费大量的人力和时间去关注目标代码;配套的工具链中有快速控制原型(RCP-Rapid Control Prototype)可以作为万能控制器来替代未完成开发的某个控制器硬件,硬件在环系统(HIL-Hardware in Loop)可以模拟整车,系统和零部件。这样就可以在开发早期进行整车级别的软件功能验证工作。

2 PHEV整车热管理系统描述

某款PHEV的整车热管理系统原理如图2 所示。共有3路冷却回路,包括空调系统冷却回路、低温冷却回路及高温冷却回路。三路冷却回路共用一个散热风扇。

2.1 空调系统冷却回路

该款PHEV的动力电池采用强制水冷方案,通过热交换器使用空调系统提供的冷源来降低动力电池冷却水路的温度,为动力电池散热。该回路的主要部件包括:空调系统冷凝器,电动空调压缩机,驾驶舱内蒸发器,动力电池冷却热交换器,三通阀。

图2 某款PHEV的整车热管理系统原理

2.2 低温冷却回路

该款PHEV有两个电机。低温冷却回路用于冷却两个电机及电机控制器。该回路的主要部件包括:电机系统散热器、电机1、电机控制器1、冷却水泵1、电机2、电机控制器2、冷却水泵2及三通阀。

2.3 高温冷却回路

高温冷却回路用于冷却发动机,高温冷却回路的主要部件包括:发动机散热器,发动机,发动机机械水泵。

针对这个热管理系统,需要设计热管理控制系统来实现以下的目的 :

1)保证各零部件工作在合理的温度范围内。

2)保证空调系统可靠工作,驾驶舱内温度调节能够符合乘员需求。

3)在保证上述两点的前提下,合理控制电动水泵和散热风扇的工作转速,降低能耗和噪音。

3 利用基于模型的V模式开发流程开发PHEV整车热管理控制策略

以下将介绍基于模型的V模式开发流程开发PHEV整车热管理控制策略。由于PHEV整车热管理控制策略属于PHEV整车控制软件的其中一个子模块,因此这里重点介绍与开发该子模块相关的开发工作,即软件算法开发,建模,单元测试,功能验证。

3.1 PHEV整车热管理控制算法开发

基于前述的整车热管理控制需求,设计的整车热管理控制算法如下:

1)主要输入信号包括:电机1温度、电机控制器1温度、电机2温度、电机控制器2温度、发动机温度、钥匙信号、整车动力系统就绪状态、发动机工作状态、空调压缩机工作功率及动力电池冷却功率需求等。

2)输出信号包括:电子水泵1工作指令、电子水泵2工作指令及散热风扇工作指令。

3)基于电机1的温度,电机控制器1的温度,电子水泵2的工作状态,计算电子水泵1的工作转速需求,散热风扇的工作转速需求。

4)基于电机2的温度,电机控制器2的温度,电子水泵1的工作状态,计算电子水泵2的工作转速需求,散热风扇的工作转速需求。

5)根据发动机的温度,发动机的工作状态,计算散热风扇的工作转速需求。

6)对散热风扇的工作转速需求进行仲裁。

7)在系统出现急停信号时,控制电子水泵1,电子水泵2和散热风扇工作在最高转速。

8)在钥匙到OFF位置后,根据各部件的温度情况,给出延迟下电散热请求。

3.2 PHEV整车热管理控制的建模设计

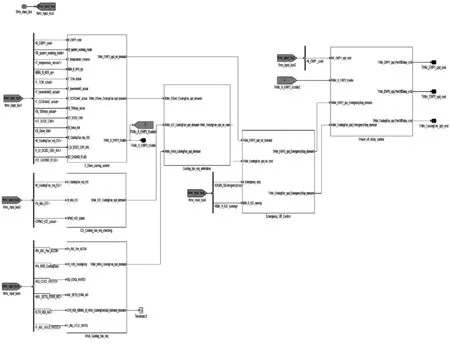

使用MATLAB/Simulink/Stateflow开发软件,根据前述的整车热管理控制算法,进行控制模型的开发。开发后的模型见图3。

图3 整车热管理控制模型

PHEV整车热管理控制模型包括电机系统散热需求,发动机散热需求,空调系统散热需求,散热风扇工作仲裁,急停控制,延迟下电散热控制6个子模块。各子模块实现的功能如下:

1)电机系统散热需求。通过判断电机温度,电机控制器温度,电机控制器内部DCDC转换器温度,温度传感器温度和水泵1,水泵2,散热风扇不同转速开启和关闭的温度门限值的大小关系,经过仲裁得到由电机系统散热需求的水泵1,水泵2和散热风扇的开启关闭需求,工作转速需求。

2)发动机散热需求。通过判断发动机的冷却液温度和散热风扇不同转速开启和关闭的温度门限值的大小关系,发动机的工作状态,得到由发动机散热需求的散热风扇开启关闭需求,工作转速需求。

3)空调系统散热需求。根据空调系统实际输出功率和散热风扇不同转速开启和关闭的功率门限值的大小关系,电池包的冷却功率需求和散热风扇不同转速开启和关闭的功率门限值的大小关系,电池包对散热的需求类型,经过仲裁得到由空调系统散热需求的散热风扇开启关闭需求,工作转速需求。

4)散热风扇仲裁。通过设定的优先级对电机系统散热需求的风扇转速,发动机散热需求的风扇转速,空调系统散热需求的风扇转速进行仲裁,得到最终的风扇转速需求。

5)急停控制。当接收到急停控制信号时,控制水泵和风扇以最高转速运行。

6)延迟下电散热控制。当仲裁得到的散热风扇转速超过设置值时,系统下电后散热风扇和水泵还将工作一段时间,防止零部件超温。

3.3 单元测试

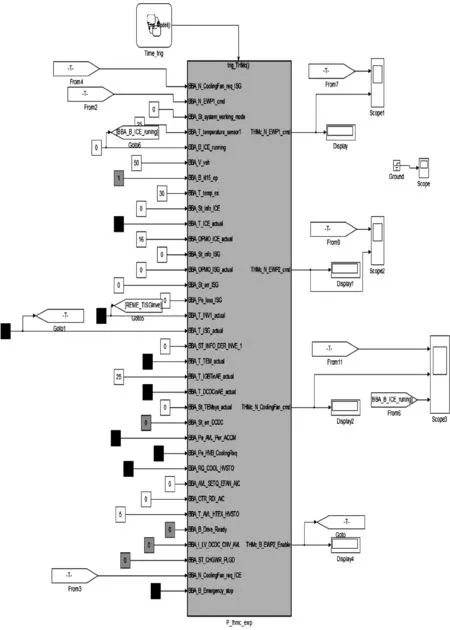

使用Matlab/Simulink/Stateflow搭建的单元测试模型见图4。利用该测试模型,设计测试用例,进行整车热管理控制子模块的单元测试,查找bug,验证该子模块的逻辑正确性。

图4 单元测试模型

图4中的模型是在搭建的整车热管理控制模型的基础上,增加了输入设置,输出监控和触发信号,可以在Matlab/Simulink/Stateflow平台上仿真运行。测试用例是在软件需求和模型功能的基础上做出的,给出该模型相关输入的组合下,期望得到的输出值。在基于图4中的模型进行单元测试时,先运行模型,把模型中的输入设置为测试用例的需求组合值,对比模型的输出值与测试用例中给出的期望值是否一致。

3.4 功能验证

在完成整车控制软件其他子模块的开发,集成测试之后,使用dSPCAE公司的Autobox快速控制原型工具作为整车控制器硬件对整车控制的相关功能在实车上进行了测试和验证。

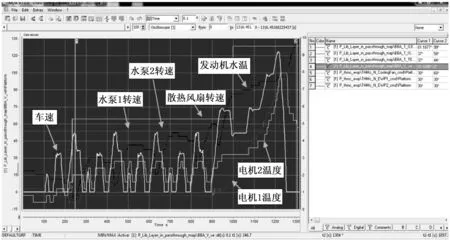

图5为使用ETAS公司的INCA软件分析在NEDC工况下整车热管理控制的运行数据。如图可见实际的车速为NEDC工况下要求的4个城市循环和1个城郊循环。从实测数据可以看出,电机2为驱动电机,在加速过程中电机的温度会上升,减速时电机温度会下降,起始温度为35℃左右,最高温度达到约70℃。电机1为发电机,在增程器工作时发动机和电机1的温度持续升高,发动机最高温度为99℃,电机1为58℃。在散热系统工作下,3个零部件的温度均保持在合适的范围。由于NEDC工况对于整车来说并不是热负荷很高的运行工况,在整个运行过程中,电子水泵1,电子水泵2的工作转速保持在30%峰值转速,散热风扇在前段温度较低时不工作,在中间工作转速为30%峰值转速,在最后城郊较高车速下工作转速为60%峰值工作转速。

图5 NEDC工况下整车热管理控制数据分析

通过测试和数据分析,整车热管理控制功能能够符合预设的控制需求,各零部件的工作温度维持在合理的范围之内,同时水泵和风扇的工作转速维持在较低的工作区间以实现降噪和节能。

4 结论

本文介绍了用于汽车动力系统软件开发的基于模型的V模式开发流程。基于该开发模式进行了PHEV整车控制软件一个重要功能整车热管理控制的开发,包括算法设计,模型开发,单元测试和功能验证。经实车验证,该控制功能能够保证各零部件的工作温度在合理范围内,符合整车控制软件的功能需求。

参考文献:

[1] 工信部.乘用车燃料消耗量第四阶段标准解读[Z].http://www.miit.gov.cn/n1146285/n1146352/n3054355/n3057585/n3057589/c3616982/content.html.

[2] 环保部.轻型汽车污染物排放限值及测量方法[Z].http://kjs.mep.gov.cn/hjbhbz/bzwb/dqhjbh/dqydywrwpfbz/201612/t20161223_369476.shtml.

[3] 秦振海,王 佳,李隽杰. 增程式电动汽车专项热管理系统研究[J]. 汽车电器,2013(12): 5-8

[4] 方财义,汪韩送,罗高乔,等. 纯电动汽车热管理系统的研究[J]. 电子设计工程,2014 (2):137-139.

[5] 夏顺礼,秦李伟,赵久志,等. 某纯电动车型电池热管理系统设计分析与验证[J]. 汽车工程学报,2011(5):140-146.

[6] 李 骏,赵子亮,刘明辉,等. 插电式双电机强混合动力轿车的参数匹配[J]. 吉林大学学报( 工学版),2011,41(2):298-302.

[7] 刘炳国. 插电式单轴并联混合动力城市客车驱动系统研发[D]. 武汉:武汉理工大学,2011:34-49.

[8] 左义和,项昌乐,闰清东,等. 基于动态规划算法的混联混合动力汽车控制策略[J]. 吉林大学学报( 工学版),2011,41(4):898-903.

[9] 任永乐,朱诗顺,张月滨,等. 串联混合动力汽车瞬时优化控制策略研究[J]. 车用发动机,2008(2):60-64.

[10] 王 杉. 插电式串联混合动力客车参数匹配及控制策略研究[D]. 长春:吉林大学,2009:15-29.