基于LabView的装备故障设置与排除训练系统设计

2018-04-25,,,

, ,,

(1.陆军装甲兵学院 技术保障工程系,北京 100072; 2.陆军装甲兵学院 控制工程系,北京 100072)

0 引言

过去,我军开展维修保障训练往往依托实装进行,尤其是一代装备,因其结构简单、技术含量低,对保障资源和保障人员的要求不高,“修训结合”的模式比较适用。目前,受以下三方面的制约,沿用“修训结合”的训练模式已经难以为继:1)新装备的技术含量增加,结构和分系统变得非常复杂,故障的表现样式增多,使部队开展故障分析与排除工作变得很困难;2)新装备没有大样本故障数据支撑,其使用阶段的故障规律不明,缺乏用于故障分析和排除训练的典型故障模式数据;3)新装备的数量有限,大规模的实装故障分析与排除训练在现阶段难以实施。因此借助虚拟软件平台,探索新的故障分析与排除训练模式,尽快形成新装备的维修保障能力是非常紧迫的问题。

本文运用故障树分析(fault tree analysis)方法,构建出某型装备重要分系统的故障树模型;通过对系统的功能分析,规划了故障分析与排除系统的硬件结构;利用LabView开发了装备故障设置与排除训练系统,阐述了系统设计的思路和实现方法。

1 基于FTA的典型故障树建模

故障树就是将系统中的故障事件按层次分级,分级的原则是将导致上级事件发生的直接原因作为下级,并用一定的逻辑关系把它们联系起来,得到的一张有序逻辑图[1]。利用故障树分析系统发生故障的各种途径和可靠性特征量的方法称为故障树分析法。

本文在分析装备典型系统结构功能的基础上,约定底事件是对现场可更换单元或可修部组件的故障或失效描述,顶事件是分系统功能丧失或达到劣化极限的事件或状态[2-5]。下面以“某型装备水上液压传动系统无动力或动力不足”的故障为例,通过分析故障现象,探寻可能的故障原因,构建故障树。

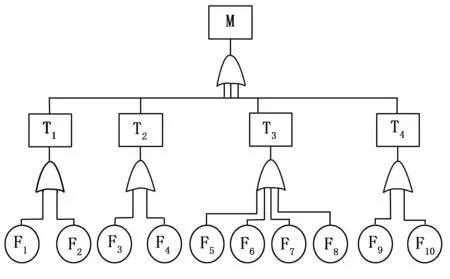

图1 水上液压传动系统结构

通过对水上液压传动系统结构及各部件连接关系(图1所示)的分析,导致“无动力及动力不足”的原因,即中间事件有:定量马达转速降低或不转,系统外部泄漏,液压油温度异常(最高110℃),液压油油压异常。结合各个部件的功能,继续分析可以得出如图2所示的故障树,表1是事件的代号、名称及故障判据、检测方法等。

图2 “无动力及动力不足”故障树

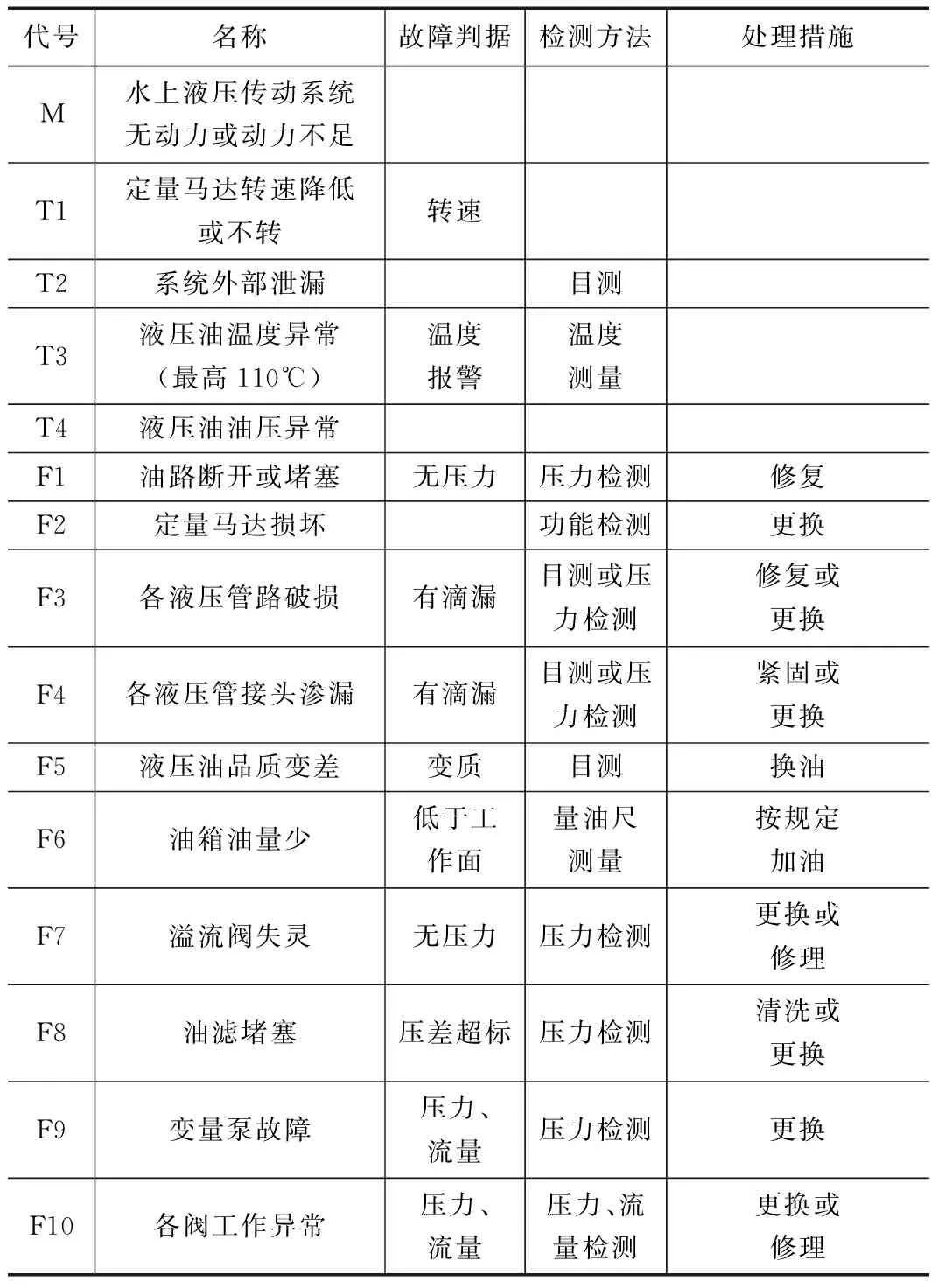

代号名称故障判据检测方法处理措施M水上液压传动系统无动力或动力不足T1定量马达转速降低或不转转速T2系统外部泄漏目测T3液压油温度异常(最高110℃)温度报警温度测量T4液压油油压异常F1油路断开或堵塞无压力压力检测修复F2定量马达损坏功能检测更换F3各液压管路破损有滴漏目测或压力检测修复或更换F4各液压管接头渗漏有滴漏目测或压力检测紧固或更换F5液压油品质变差变质目测换油F6油箱油量少低于工作面量油尺测量按规定加油F7溢流阀失灵无压力压力检测更换或修理F8油滤堵塞压差超标压力检测清洗或更换F9变量泵故障压力、流量压力检测更换F10各阀工作异常压力、流量压力、流量检测更换或修理

按照以上方法,可以将该装备其他系统分系统的常见故障模式进行全面分析,获得装备故障树的完备集,用以指导维修与故障排除工作,为系统的研制开发提供数据支撑。

2 设计方案

本系统的设计目标是按照故障树分析方法,自上而下的分析故障原因、查找故障部位,给受训人员提供一种学习和训练的工具。为此,需要规划设计以下三方面的内容:1)要受训者了解和掌握装备运行状况,使其身临其境地观察和感知装备上的各种监控数据,为辨别故障报警奠定基础;2)对典型故障的再现,并建立起监控数据与故障报警之间的联系;3)依据故障树提供的排查路径,分析判断故障原因、实现故障的隔离和定位,给出排除故障的方法步骤。故障再现是承上启下的关键一环,其实现途径:1)用实车故障数据设置装备故障报警;2)用软件模拟产生故障数据设置装备故障报警。

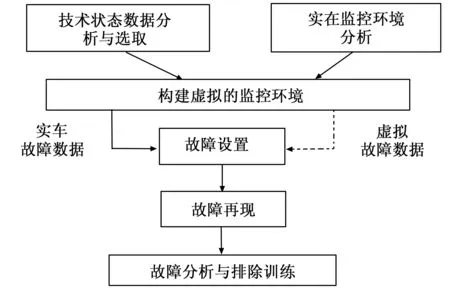

依据以上三部分内容,故障设置与排除系统的总体设计思路如图3所示。

图3 系统设计思路

需要说明的是,设置故障的两个数据来源途径是相互独立的,不能同时触发。

2.1 装备状态数据的采集和处理

主要通过设计监控界面来集中接受和呈现实车监控数据或模拟监控数据。

实车监控数据用于表征装备各分系统的运行状态,如动力传动装置、操纵装置、液压系统等的运行状态参数需要通过各种传感器采集,其中温度传感器感知润滑系统、冷却系统、动力系统的运行状态,压力传感器感知液压系统、润滑系统、高压空气系统的运行状态,振动传感器感知传动、动力系统的运行状态,转速传感器用于感知动力传动系统的运行状态。通过传感器获取的数据经过集线器处理,变为数字信号,存储到服务器中;以服务器和查询机为主要设备构建起局域网,开发基于CS架构的软件平台,服务器用于故障课目的设计、添加、编辑、发布、控制等,客户端用于学员开展故障分析、诊断流程培训、排除方法学习及训练;以SQL Server为平台开发数据库,对采集到的数据进行存储,并用于故障设置、故障分析、排除训练。

根据故障设置与排除训练系统的功能要求,设计了该系统的拓扑结构图,如图4所示。

图4 故障设置与排除训练系统拓扑结构图

2.2 系统详细流程设计

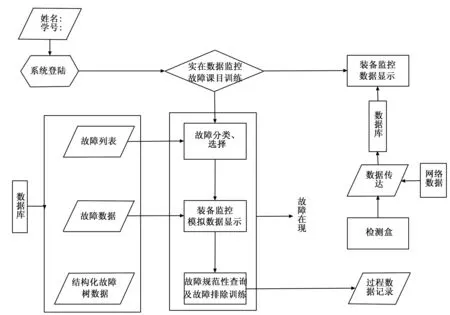

系统运行的流程是以客户端登录为开始,以训练课目的完成为结束,流程如图5所示。

图5 故障设置与排除训练系统的运行流程图

客户登录成功后,先选择实车数据监控或故障课目训练,其中实车数据监控是对装备各分系统的运行状态参数进行监控,使培训对象熟悉监控项目的内容、故障报警的显示等;故障排除课目训练,通过选择故障列表,再现故障,使受训者熟悉分系统的故障现象,掌握故障分析及排除的方法。

3 系统的实现

3.1 界面设计

系统界面是人与计算机之间传递和交换信息的媒介。本系统的界面主要包括:登录界面、监控界面、故障分析与排除界面等。

本系统的界面采用LabView[6]进行开发,LabView是一种程序开发环境,由美国国家仪器(NI)公司研制开发,其特点是采用基于图形化编程语言G编写程序,产生的程序是框图的形式,其庞大的函数库包括,数据采集、GPIB、串口控制、数据分析、数据显示及数据存储等等。

从设计方案可知,“监控界面”承上启下,是系统实现的关键一环,它的基本功能是提供一个身临其境的监控环境,实现故障报警,提供进行故障分析的起点。下面重点对监控界面进行设计。

监控界面主要包括以下几部分:1)故障部位隔离显示区;2)和3)是状态数据监控区;4)功能控制区;5)实车的典型故障测试显示区。监控界面的详细构成如图6所示。

3.1.1 故障部位隔离显示区

该区根据预设的各种故障,进行报警指示,并利用热区技术在装备结构图上显示故障隔离区域,为故障的诊断过程提供直观场景。

3.1.2 状态数据监控区

以装备驾驶员终端上的信息为主要内容设置数据监控显示区,显示反映装备运行状态的各种传感器数据,为受训人员提供身临其境的环境,为设置故障,提供数据。

图6 系统的监控界面

3.1.3 功能控制区

功能控制区提供四个功能按钮,分别对应4种运行模式:一是“训练模式”,采用软件模拟的方式,为系统提供数据,并通过预设故障,进行分析判断;二是“实车测试”模式,即将装备运行的实时数据作为输入,通过数据的变化,对装备的状态进行监控,对故障状态分析评判;“故障设置”模式,本系统设置了12个典型的故障模式(F1~ F12),用于施训人员设定故障对受训人员实施考核,或受训人员选择典型故障课目进行自我学习;“排除训练功能”模式,是依据故障树设置出逻辑判断的步骤,为故障的分析判断提供规范的方法步骤,帮助使用人员学习。

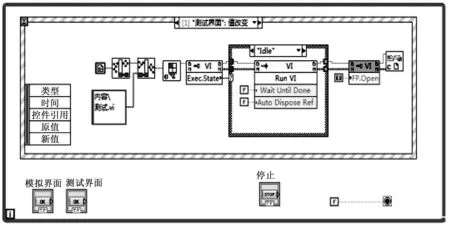

监控界面的程序如图7所示。

图7 监控界面的程序框图

3.2 故障设置与再现

本节以水上液压传动故障为例说明故障设置与再现功能的实现。

3.2.1 表征运行状态参数的选取

用来表征液压系统运行状态的参数一般有两个:1)温度;2)压力。压力参数反映了功能故障,而潜在故障往往是通过温度变化来体现的。为及早发现潜在故障,防止出现功能故障,本系统选取温度参数来描述水上液压传动系统的运行状态。

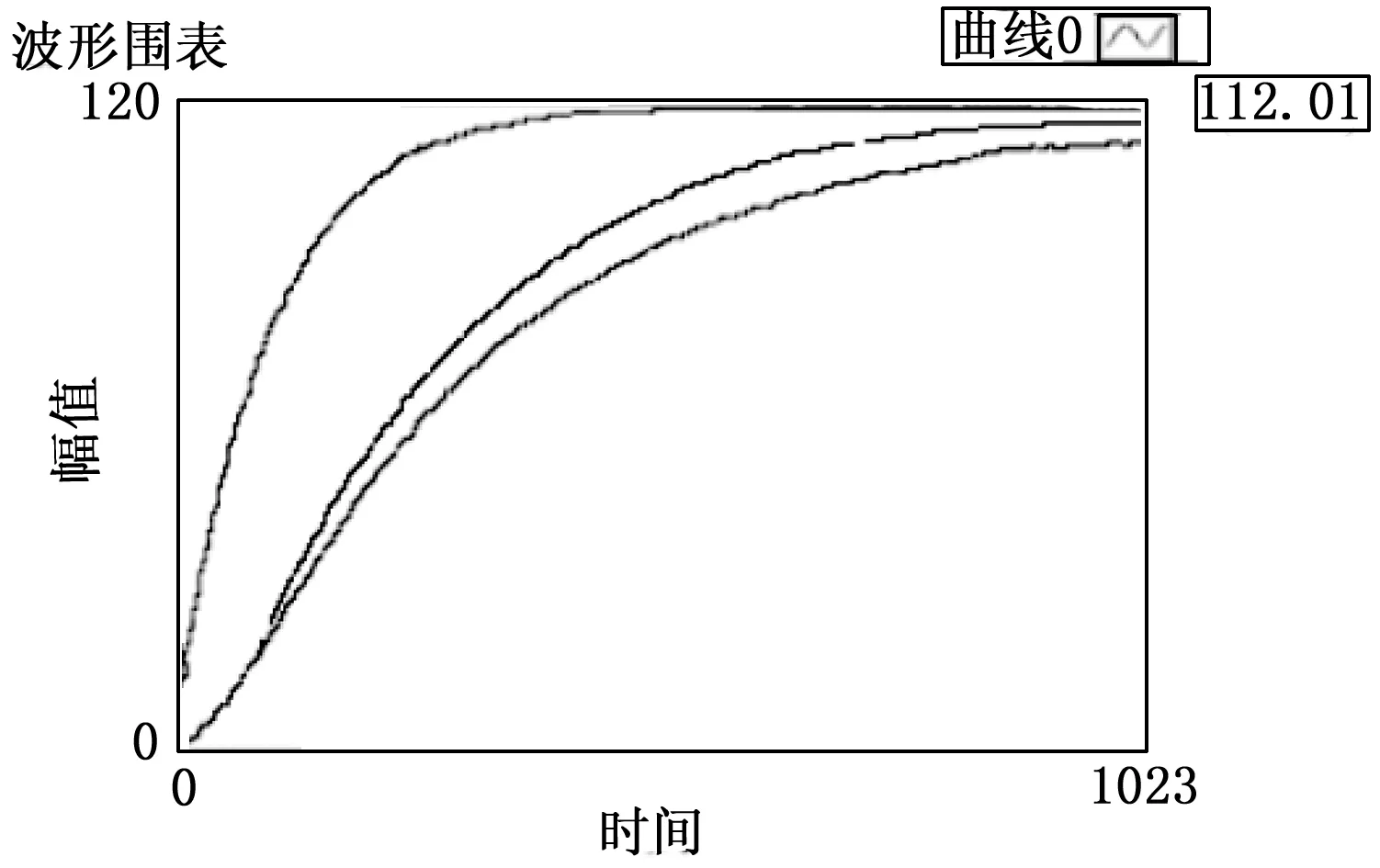

温度参数判断故障有两个指标:1)正常使用过程中达到的热平衡温度,用T表示;2)在开机阶段的温升曲线,用温度-时间曲线描述,如图8所示。

图8 温升曲线的示意图

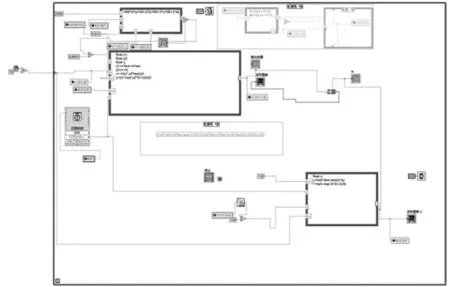

图8中的纵坐标是温度(℃),横坐标是时间(s);最上面的曲线故障曲线,温升速度快,且超过了温度的阈值;最下面的曲线是正常曲线,温升慢,且温度未超过设定的温度阈值;中间曲线是一个过渡,即液压系统处于劣化状态但未达到故障的状态。可以利用LabView程序模拟三种曲线,通过调用不同的曲线,作为监控数据的输入,若选用故障曲线,则就是进行故障设置。其程序实现如图9所示。

图9 模拟温升曲线的程序框图

3.2.2 故障判据选取

故障判据1:热平衡的温度不大于110℃;

故障判据2:同一个时间点上,温升曲线对应的温度值不能超过5℃(和理想温升曲线做比较)。

3.2.3 数据获取及数据分析

装备的运行数据由两路输入,一路是由车载的传感器提供即“监控数据”,另一路是由软件“设置故障的数据”;这两路数据输入完全分开,每次只能由其中一路提供。

本例中,将实车数据作为“监控数据”输入,使受训者了解和掌握装备各分系统的监控项目、参数,熟悉监控项目的内容,并且通过软件系统将采集的温度数据拟合出正常温升曲线;基于“设置的故障数据” 用于故障排除课目训练,通过选择故障列表,调用故障曲线,并与正常曲线对比,依据故障判据,给出故障报警,获取再现故障,使受训者熟悉分系统故障现象。

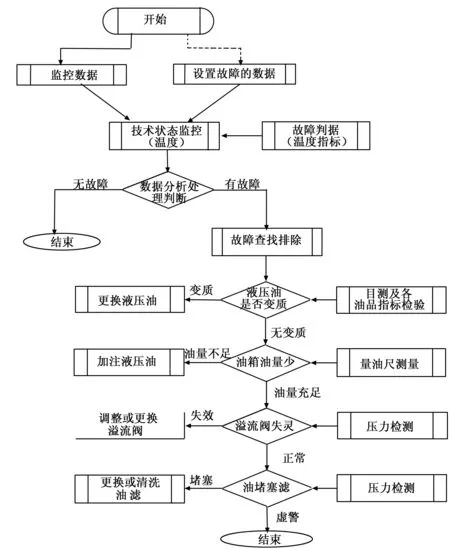

3.2.4 典型故障的规范查询及排除训练

典型故障的规范查询是以故障树及诊断树为依据,规范故障分析的过程,按照规范的流程给出故障分析的结论及故障排除方法。

本例就是利用故障曲线设置故障,在获取故障数据后,进行故障报警,触发故障分析、诊断及排除过程,如图10所示。

图10 水上液压传动故障设置与排除运行流程

4 实验结果与分析

经过对系统试用,结果表明:

1)实现了对实车数据的采集及处理,通过监控界面能够实时显示反映装备运行状态的二十多种数据,给受训人员创造了一个认知装备运行状态的虚拟环境;

2)实现了故障再现,通过分析运行状态参数,选取反映装备系统劣化过程的数据,进行潜在故障的监控,通过设定故障判据,进行故障报警,再现故障,使受训者熟悉分系统故障现象;

3)实现了故障分析和排除的形象化,依据故障树,建立故障诊断和排除的逻辑框图,并利用热区技术在装备结构图上显示故障隔离区域,为故障的诊断过程提供直观场景。

系统下一步需要完善的是:编辑更多典型故障入库;丰富故障再现手段;探寻表征系统运行参数的故障数据与故障树中表征底事件的故障数据之间的对应关系及形象化表达。

5 结论

结合某新型装备的模型车进行了故障设置与排除训练系统的开发研制,该系统利用了数据库技术,能够完成数据、记录的输入、存储、更新,构建起一个开放的平台;通过该平台能够进行故障的虚拟设置,完成故障特征再现,用于故障分析与诊断方面的教学;通过系统平台进行维修性试验,收集故障数据,可以开展装备故障规律研究;最后将收集到的故障数据转化为记录,丰富完善平台的数据库,为新装备维修保障方面探索性课题的研究提供了数据支撑。

参考文献:

[1] 李国华.装备故障诊断[M].北京:化学工业出版社,2006.

[2] 杨恒乐,郭建斌.基于故障树贝叶斯网络的液压启闭机故障诊断方法[J].液压与气动,2015(1):44-48.

[3] 潘 攀.故障树分析法在翻车机液压系统故障诊断中的应用[J].液压与气动,2015(6):88-91.

[4] 何法明.某轮舵机液压系统故障分析与改进[J].液压与气动,2014(2):109-111.

[5] 李林宏,李 萍,张仕新,等.油气悬挂系统试验装置设计[J].液压与气动,2011(1):27-28.

[6] 江建军,刘继光.LabView程序设计教程[M].北京:电子工业出版社,2008.