浅析高桩梁板码头精细化施工

2018-04-24尹晓奂

尹晓奂

中交第三航务工程局有限公司江苏分公司,江苏连云港 222042

1 工程概况

码头平面尺寸为319m×39m,采用全直桩高桩梁板码头结构。设计最大船舶等级为17万吨。后方道堆为平面尺寸为319m×218m,集装箱堆场。

(1) 桩基结构。码头基桩为φ1400及φ1200后张法预应力混凝土大管桩,码头集装箱装卸桥按同13#泊位目前使用的24.384m轨距顺延设计。码头排架间距为9m,每榀排架布置9根直桩,其中4根为φ1400大管桩,5根为φ1200大管桩。在前轨道梁下沿码头纵向布置两根φ1400预应力砼大管桩,后轨道梁下沿码头纵向布置两根φ1400预应力砼大管桩,后边梁下沿码头纵向布置两根φ1200预应力砼大管桩,其余节点均为单根φ1200预应力砼大管桩。由于码头南端临近赤湾进港航道及赤湾内航道交叉口,小型船舶进出频繁,为防止船舶意外撞击本工程在码头结构南端设计钢质防撞设施,并在码头前沿设置2根φ1000钢管桩。

(2) 上部结构。上部结构为正交梁板体系,码头横梁为现浇结构,纵向梁系均为预制预应力混凝土结构,纵向梁系与现浇横梁在桩帽节点处整体现浇,码头面层为预制加现浇迭合面板。前沿桩台与后方驳岸之间采用简支板相连,驳岸采用现浇L型挡土墙结构,挡土墙同时作为简支板的搁置点。

(3) 主要附属设施。1450H超级鼓型橡胶护舷,横向连续布置D300H型橡胶护舷;2000KN系船柱;QU100连续通常焊接钢轨。

2 主要采取的精细化施工措施

2.1 沉桩施工精细化施工措施

(1) 大管桩加强处理。为确保桩基质量,本工程所用大管桩全部进行了加强处理:管桩顶部2m掺入钢纤维,其余管节全部掺入聚丙烯纤维,有效提高了大管桩的抗击打能力。

(2) 加强船机抛锚控制。由于施工区域靠近13#泊位航道区域,且水流湍急,为此,结合船机自身特点及水域施工条件对船机布锚进行了相应的调整,最大限度地确保左前锚距离,保证船机各锚缆对船机的控制力。且沉桩施工期间组织专人对船机平衡性进行核查,以确保沉桩质量及施工安全。

(3) 统一指令,加强沉桩各环节控制。为加强沉桩过程控制的统一性,我部对沉桩各环节控制责任进行了同意部署,即沉桩过程从吊桩、入笼口、下桩、解扣、压锤、锤击等各步骤均有测量施工员同意发布指令。同时加强锤击前的下桩、稳桩控制,如解扣后桩位发生较大偏移必须重新绑扣,起吊进行二次下桩。

(4) 凿桩、切桩相结合进行桩头处理。本工程大管桩均由人工凿除至设计桩顶标高50cm位置后才有切桩机切割再由人工凿除无法切除分部分,有效的保证了桩头处理施工安全同时保证处理后桩头不受损坏。切桩现场如图1所示。

图1 切桩现场

2.2 抛石施工控制

为确保抛石施工质量,严格控制进场石料控制,对不能满足抛石要求的石料坚决不予进场,并在施工现场根据抛石石料级配要求,摆放石料样品,进行石料挑选,确保各位置所抛石料满足设计要求。

由于项目为后方陆域形成与码头主体同时施工,为控制基槽回淤我们采用预抛浅堤的方式即在距离码头后沿40m位置预先抛一道浅堤至码头端部,以阻挡陆域形成排挤出的淤泥,有效保证了码头主体抛石施工安全。施工中严格控制桩周抛石高差不大于0.8m。对于新老码头过度位置、潮汐站桩基区域抛石棱体,分别结合工程实际情况进行处理。

2.3 预制构件安装

2.3.1 靠船构件安装控制

本工程靠船构件重量约为10t,为防止安装时靠船构件下沉及确保钢抱箍牛耳的强度,在钢抱箍靠靠船构件一侧用[14槽钢做三角撑以增加钢抱箍牛耳的刚度和强度 (见图2)。

安装靠船构件前,先在悬挑的槽钢上焊接一个6m的[10槽钢。[10槽钢平放,且后边线为靠船构件外侧面边线。同时考虑靠船构件时桩帽底板槽钢在偏心受力,靠船构件下沉,所以施工过程中将悬挑槽钢抬高2~3cm。

图2 靠船构件安装

2.3.2 预制梁、预制面板安装

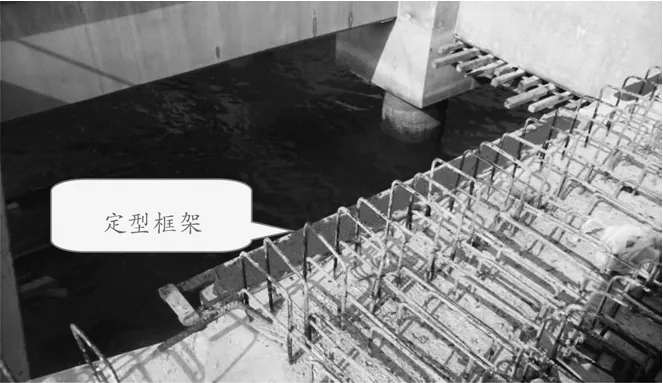

安装前在横梁顶部放搁置台口控制位置,并制作定型框架进行找平砂浆浇筑有效保证了砂浆垫层的平整及边线顺直 (见图3)。

图3 预制梁、预制石板安装

2.3.3 搁置面处理

考虑挡土墙与码头主体的不均匀沉降,将导致伸出后边梁的横梁端部挤压破坏及简支板破裂,因此我部在横梁端部搁置台口降低3cm控制。

2.4 混凝土面层

为保护施工质量及减少面层表面裂缝,每个结构段面层混凝土浇灌时分条、分块进行,沿码头向分10块。混凝土浇筑完24h之内进行切缝,每个横梁两侧各切一道缝,横梁与横梁中心切一道缝。分条模板线平直、高差一致,分条模板底口用麻包堵漏,[6.5铺设完后,在其侧面及顶面涂刷脱模剂。面层混凝土采用淡水养护,由专人负责,保证混凝土处于湿状态。采用塑料薄膜、土工布覆盖潮湿养护的工艺,养护时间不少于15d。

泄水孔盖板安装根据码头断面图及梁板安装图的位置确定,然后带线调整泄水孔盖板纵、横向的顺直度,要求纵横向在同一条线上。

图4 混凝土面层

2.5 细部质量控制

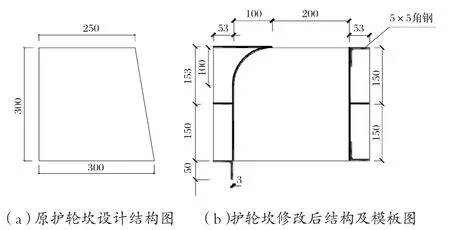

优化现浇护轮坎施工工艺。为保证护轮坎的外观质量,防止了护轮坎边角被破坏情况的发生,我部建议设计将护轮坎前沿改为圆弧形,并征得了设计、业主、监理的同意 (见图5与图6)。

图5 护轮坎结构及模板图

图6 实施效果图

3 结语

在该项目的施工管理中我们通过精细化施工管理保障项目的施工质量,同时也提加强经理部职工的精细化施工管理意识,有效保证了码头工程的质量。