受损车辆制动力测试装置设计

2018-04-24杜海兴张希通刘臣富王新建

杜海兴,陈 娟,张希通,刘臣富,王新建

(1.天津职业技术师范大学汽车与交通学院,天津 300222;2.天津市职业大学汽车工程学院,天津 300410)

在司法鉴定中心受理的交通事故受损车辆中,有部分失去行驶能力的车辆,无法通过滚筒式测量装置进行汽车制动系统的技术工况判定。目前该类车辆制动性能鉴定在鉴定机构只能依靠鉴定人员的经验,通过目视检验,粗略地、定性地查看车轮制动器状态,从而判定整车制动性能的优劣。这种鉴定工作由于缺乏科学的、定量的检测手段,其鉴定意见往往受到质疑。本文针对受损车辆,设计一种制动力测试实验装置,旨在对受损车辆进行事故鉴定时,数据能高效、准确地被采集[1-4],从而正确判定整车制动性能。

1 测试系统的整体设计

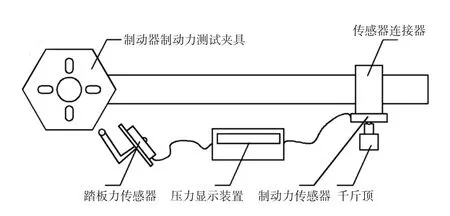

该汽车制动性能测试装置由制动器制动力测试夹具、传感器、压力显示装置和加载装置等组成。制动系统测试装置结构如图1所示。

图1 制动系统测试装置结构

1.1 制动器制动力测试夹具设计

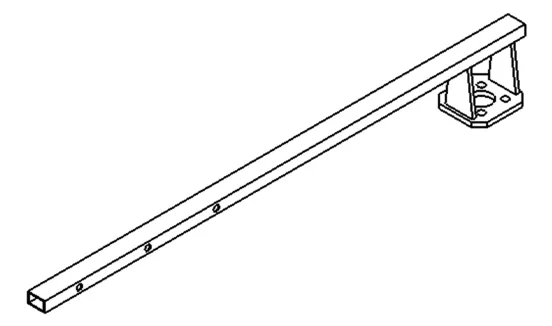

设计夹具时应考虑质量轻、刚度强、携带方便[2]等特性,车轮制动力测试夹具如图2所示。夹具通过4个轮胎螺栓安装在轮毂上,车轮制动力测试夹具实车安装如图3所示。测量装置选用的压力传感器为轮辐式弹性体结构,其利用剪切式应力原理,具有外形尺寸小、精度高、抗偏载、强度高的特点,制动压力测试传感器如图4所示。压力传感器通过螺栓装在夹具末端,为满足不同测试范围,在夹具上设计了3个传感器安装位置,分别在1 m、1.1 m和1.2 m处。

图2 车轮制动力测试夹具

图3 车轮制动力测试夹具实车安装

图4 制动压力测试传感器

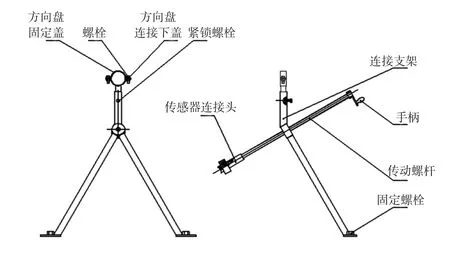

1.2 制动踏板力加载装置设计

制动踏板力加载装置设计如图5所示。

图5 踏板传感器加载装置

踏板加载装置机械结构简单、可靠。加载装置通过3个点固定在转向轴和汽车安装座椅螺栓孔上,测量踏板压力传感器装置安装在制动踏板上。为减小测量误差,设计加载装置时,要保证传动螺杆与踏板垂直。踏板加载装置实车安装如图6所示。

图6 踏板加载装置实车安装

2 试验测试及结果分析

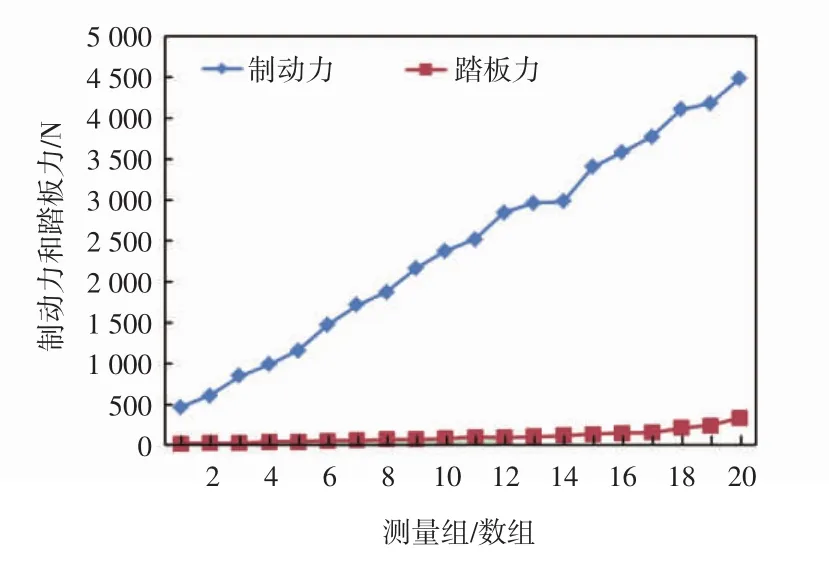

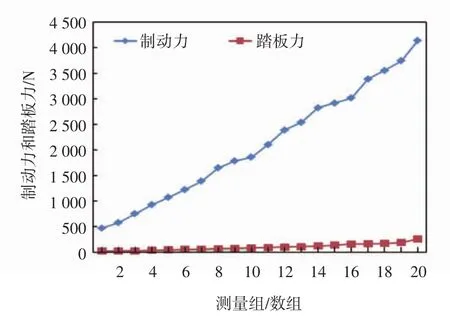

选定某品牌轿车进行测试,经检测该车制动系统和轮胎均符合正常行驶要求,技术参数正常。试验过程中,需要分别对试验车辆的前后轴进行测试。试验开始后,由试验人员使用踏板力加载装置,对车辆踏板进行手摇匀速加载,记录踏板力和制动器制动力的试验数据,按照由小到大的加载顺序,每个车轮制动器分别记录20组数据。以左前轮和左后轮为例,绘制制动力和踏板力曲线,左前轮静态制动力如图7所示,右前轮静态制动力如图8所示,左后轮静态制动力如图9所示,右后轮静态制动力如图10所示。

由图7~图10的试验曲线知,随着制动踏板上载荷的变化,制动器制动力随着踏板力的增大而增大,曲线能较好地体现随制动力增大而上升的过程。因此,此试验是最能直接反映车辆制动性能的测试方式[5]。

图7 左前轮静态制动力

图8 右前轮静态制动力

图9 左后轮静态制动力

图10 右后轮静态制动力

静态测试所测得的制动器制动力,可随踏板力的增加而呈上升趋势,这与制动器的结构有关,与轴向载荷和附着条件无关[3]。当汽车正常行驶发生制动时,制动器会产生足够大的制动力,但地面制动力受到轮荷及附着系数的影响,产生的制动力受到限制,故测得的数值小于制动器制动力,该实际情况符合制动系统理论[6-7]。利用轮荷和附着条件计算得出2个前轮的制动力在4 400 N以下、2个后轮的制动力在1 500 N以下均为有效数据。

为进一步验证试验数据的可靠性,利用滚筒式微型检测线对车辆进行制动力动态测试,正常情况下,制动系统动、静态试验结果如表1所示。

表1 正常情况下制动系统动、静态试验结果对比

由表1知,无论采用动态检测还是静态检测,前轴左、右轮最大制动力基本相同,这表明采用单轮静态检测法的测试结果完全可替代动态检测结果。

3 结语

本文介绍了受损车辆制动力测试装置的设计及测试方法,通过将测得的数据与微型检测线测得的数据进行对比,得到了制动器制动力与地面制动力之间的关系并验证了该装置在受损车辆制动力检测方面的可行性。该装置对制动管路损坏,制动器完好但无法正常行驶的车辆,制动系统性能的评定具有重要的意义。该系统的研发弥补了滚筒式制动力试验台的不足,达到了预期研究的目的。

参考文献:

[1]柴智勇,谷阳阳,席明,等.一种汽车综合制动性能检测系统的设计与研究[J].电子检测技术,2017,40(2):200-205.

[2]郭瑞玲,高明秋,梁荣亮.制动性能测试在受损车辆司法鉴定中的适应性研究[J].上海汽车,2014(4):33-37.

[3]王博.基于可控转矩的事故车辆制动力测试方法研究[D].长春:吉林大学,2013.

[4]中国国家标准化管理委员会.GB21861—2014机动车安全技术检验项目和方法[S].北京:国家标准出版社,2015.

[5]戴蕾蕾.浅析平板式汽车制动检验台工作原理及制动力曲线[J].汽车维护与修理,2015(3):72-73.

[6]李果.汽车转向/制动系统协同控制理论与应用[M].北京:国防工业出版社,2014.

[7]余志生.汽车理论[M].5版.北京:机械工业出版社,2009.