A型液舱次屏蔽安装平台设计及强度分析

2018-04-24江创宏缪志刚王孝宾

江创宏,缪志刚,王孝宾

(1.南通象屿海洋装备有限责任公司,江苏 南通 226000;2.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;3.南京汪洋船舶工程有限责任公司,江苏 南京 210000)

0 引言

LNG船液舱次屏蔽安装平台是为了将围护系统安装在液货舱内而专门搭设的一种结构复杂、规模宏大的轻质脚手架。长期以来,安装平台的设计研发工作都被国外技术所垄断,船厂建造的安装平台依赖于他国专利,需要缴纳巨额的专利费用。随着LNG船需求量的日益增长,文献[1]针对薄膜型LNG船围护系统研发出了一套具有我国独立知识产权的安装平台。而对于A型液舱LNG船,国内还没有相关的次屏蔽安装平台的设计研究,故本文借鉴了薄膜型LNG围护系统安装平台的设计经验,对A型液舱次屏蔽安装平台进行设计及分析。

1 施工要求

本船研究的LNT45船拥有三个液货舱,其中每个货舱配备一只棱镜型IMO独立A型液舱罐作为主屏蔽,同时也拥有完全独立的次屏蔽。在船舶建造过程中,需要在船内结构钢板上对完全独立的次屏蔽进行安装。本文对LNT45船二号货舱进行安装平台设计及有限元分析,货舱长度为45.6 m,宽度为27 m,高为17.8 m。

在安装工作中,次屏蔽安装在船内结构内侧的结构钢板上,货罐本身不带任何绝缘,即将一个未绝缘的A型罐放置在一个绝缘的空间里。次屏蔽安装平台在船体搭载阶段进行安装,在甲板分段吊装之前需要次屏蔽层安装结束并且安装平台完成拆卸。次屏蔽由Triplex绝缘板组成,总厚度约为350 mm。期间涉及很多工装设备的使用,在安装平台工作过程中,需要改变工作平台到作业面的距离。

2 方案比选

2.1 落地式

落地式安装平台需从舱底开始搭设。但是船体的线型收缩会给落地式安装平台的搭设和固定带来了很大难度,并且若搭设普通落地式脚手架,则在进行船底次屏蔽安装之前需先拆除脚手架,延误工期的同时,也会造成人力物力的巨大浪费。另外,LNT拥有相关安装平台专利,在落地式安装平台设计过程中也需要规避LNT的相关专利点,否则将缴纳巨额的专利费用。

2.2 吊篮

吊篮具有安装快捷、操作简单、使用方便、安全可靠的特点[1],但承载力有限,且对吊篮内操作人员的行动限制太大,不能满足绝缘层安装要求。

2.3 安装平台

根据次屏蔽的安装要求,设计一种拆装方便,不需要占用太多起重设备,具有自有知识产权的安装平台。结合落地式和吊篮悬吊平台的形式,将安装平台分为与船体连接的桁架和通过吊耳吊挂在桁架下的悬挂结构[2]。在平台组装时,可采用类似船体搭载的形式,对安装平台进行模块划分,分类组装后,进行吊装并装配成整体。安装平台基本设计图和布置图分别如图1和图2所示。

图2 安装平台布置图

3 施工平台设计

3.1 吊挂结构设计

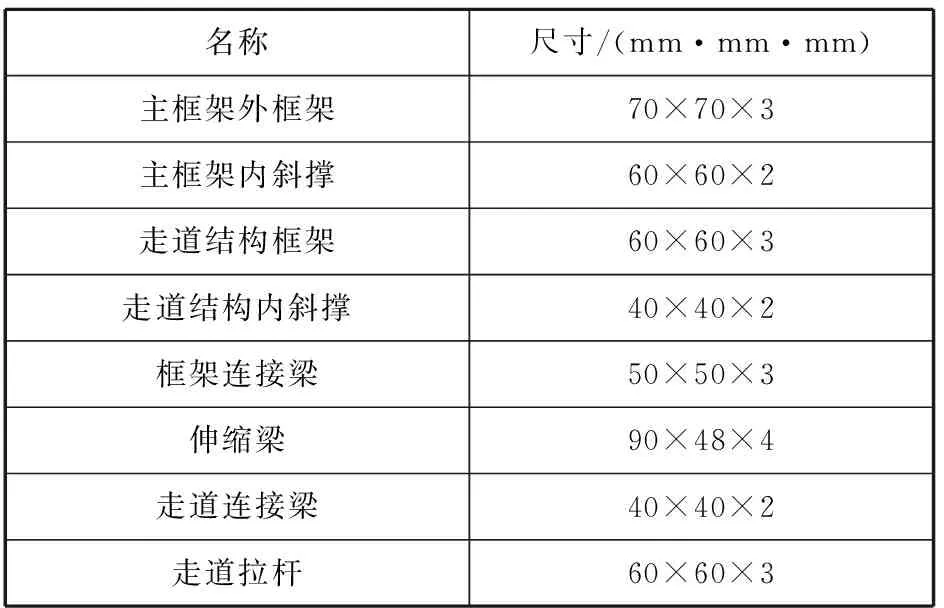

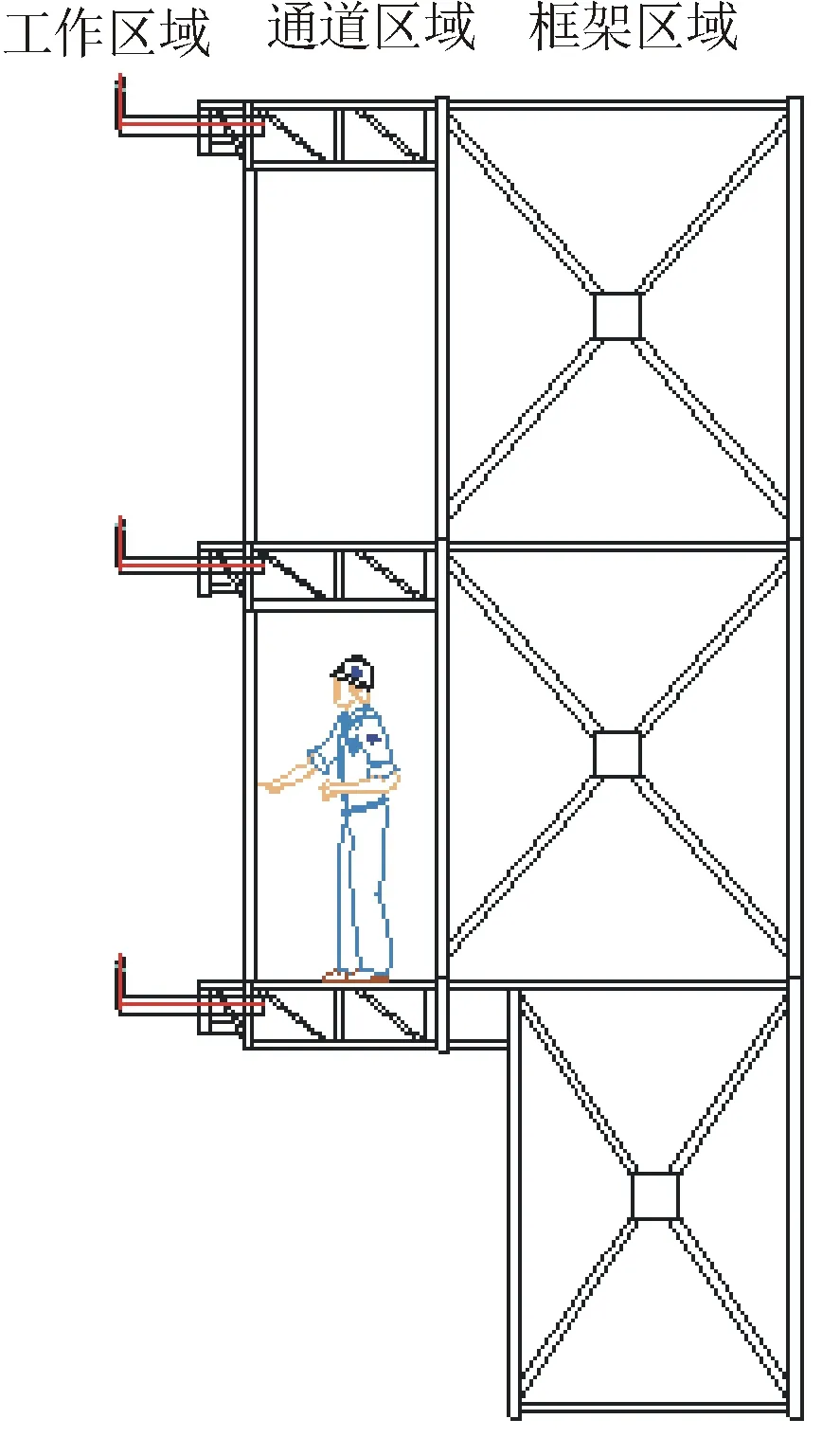

由于船内结构舭列板底部到内底板的高度为2 500 mm,因而安装平台时为满足舭部以上的次屏蔽安装工作的要求,在吊挂结构设计过程中,参考了薄膜型次屏蔽安装平台结构。整体结构主要由框架、连接梁、伸缩梁组成,元件内部连接方式为焊接,元件之间通过销子来连接。安装平台共有5层,层间距为2.5 m,其中一层距船底高度为3 m。每一层都有框架区域,通道区域(约1.4 m)和工作区域(约0.5 m),以确保在一人通行的情况下,还有1 m的材料设备空间。通道区域和工作区域统称伸缩梁区域,由钢跳板和胶合板覆盖,其区域示意图如图3所示。为进行次屏蔽多层绝缘的安装,工作区域可以在施工过程中进行调整。在货舱中部安装平台设有两部楼梯,在上落梯下方拉设安全网。安全网的拉设范围覆盖登高作业人员可能坠落的区域,以防止人员坠落。吊挂结构普通跨距为2 m,楼梯处跨距为2.8 m,横舱壁中部跨距为3 m。安装平台配备一部载货电梯,载重量为1 600 kg,可通到1层至5层。吊挂结构所使用的杆件截面尺寸见表1。

表1 截面尺寸数据表

3.2 与船体的连接系统设计

连接系统主要有依靠配重实现稳定性的系统、固定在结构物上或建筑物上的系统、前两者系统的结合等形式。

图3 安装平台区域示意图

连接系统选取与船体连接的桁架结构,其结构示意图如图4所示。对于舷侧桁架,桁架结构通过两个焊接在船体舷侧的吊耳进行固定,焊接在舷侧外板上的吊耳距桁架下弦杆距离为2 m,另一吊耳位于桁架下弦杆正下方纵舱壁上,以防止安装平台传导给舷侧的力过于集中,造成船舷变形。对于横舱壁处连接系统设计,考虑到两个舱次屏蔽绝缘层的施工,桁架在横舱壁两侧受力相差不大,固定桁架的吊耳焊接在横舱壁两侧同一高度,以对桁架进行支撑固定。桁架设计为2 m高的梯形桁架,桁架结构的各构件通过焊接进行连接。出于结构对抗弯能力的需要,桁架结构的材料适宜选用双轴对称的截面的型钢,本结构采用H型截面钢。H型钢在方便连接的同时还具有比普通截面工字钢抗弯能力更强的优点。在对截面预估时,梁的截面高度与跨度的比值通常取1/20~1/50[3],连接系统梁的最大跨度为3 750 mm,取H型钢截面高度为150 mm。为便于工程管理及采购,连接系统各构件统一采用型号为HW150×150的热轧H型钢,H型钢的高度和翼板宽度为150 mm,腹板厚度为7 mm,翼板厚度为10 mm。选取钢材材质为Q235B。

图4 桁架结构示意图

4 LNG液舱次屏蔽安装平台的静力分析

4.1 模型简化

以45 000 m3LNG船2舱为研究对象,基于ANSYS workbench对其次屏蔽安装平台建立三维有限元模型,所有杆件在三维坐标下严格按照规定尺寸逐个建立,在满足模型与实际完全对应的前提下,对数值模型中支腿、伸缩梁进行简化,省去栏杆、销钉及挡板等附属结构。由于安装平台为对称结构,为了减小计算量,建立二分之一模型进行后续分析。

4.2 数值模型的建立

次屏蔽安装平台的各部分构件的材料属性均选用Q235B,其材料属性为:弹性模量210 GPa,泊松比0.3,密度7 800 kg/m3。在ANSYS workbench中选取的单元类型为beam188的梁单元来模拟安装平台的杆系结构。beam188单元为三维线性有限应变梁单元,可满足次屏蔽安装平台多种型钢截面的定义与修改。A型液舱维护系统安装平台数值模型如图1所示。

图5 A型液舱维护系统安装平台数值模型

4.3 安装平台载荷的施加

一般来说,结构受到的外载荷可分为永久载荷(恒载)及可变载荷(活载)[5]。对于安装平台来说,永久载荷包括结构自重外加永久性的承重,可变载荷则主要包括工作载荷以及风雪载荷。由于平台施工是在船舱内部进行,船舱顶部安装有防雨顶棚使得安装平台处于封闭空间,因此可以不计风雪载荷的影响。

根据可变载荷施加位置不同,与恒定载荷进行组合,对工作中出现的各种载荷工况进行模拟。

4.3.1安装平台的自重

在workbench中定义模型各构件的尺寸与密度,由软件计算得出安装平台的自重,其中重力加速度取g=9.806 6 m/s2。

4.3.2钢跳板和胶合板重量

钢跳板:q1=220 N/m2

胶合板:q2=100 N/m2

4.3.3工作载荷

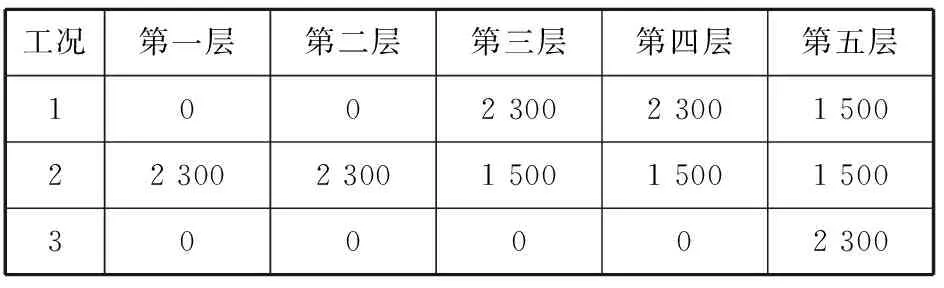

工作载荷主要为作用于安装平台上的人员、材料及安装设备的重量。核算时,材料及安装设备重量取1 500 N/m2,施工人员重量取800 N/m2。安装平台在使用过程中为从上至下最多两层同时进行施工。以伸缩梁最大外伸情况下的两层同时施工作为标准施工状态进行研究,工作载荷具体分布情况见表2。

表2工作载荷层数分布表N/m2

工况第一层第二层第三层第四层第五层100230023001500223002300150015001500300002300

4.4 边界条件的给定

次屏蔽安装平台固定于船体舷侧之上,桁架通过舷侧内外焊接的吊耳固定,因此对接触部分施加固定约束。考虑到平台次屏蔽安装过程中的稳定性,平台在使用时,框架底部通过套管装置与船底连接,因此在框架底部区域施加X向(水平向)约束。由于采用了二分之一模型,所以通过Symmetry Region对模型加入对称边界条件。

4.5 求解结果

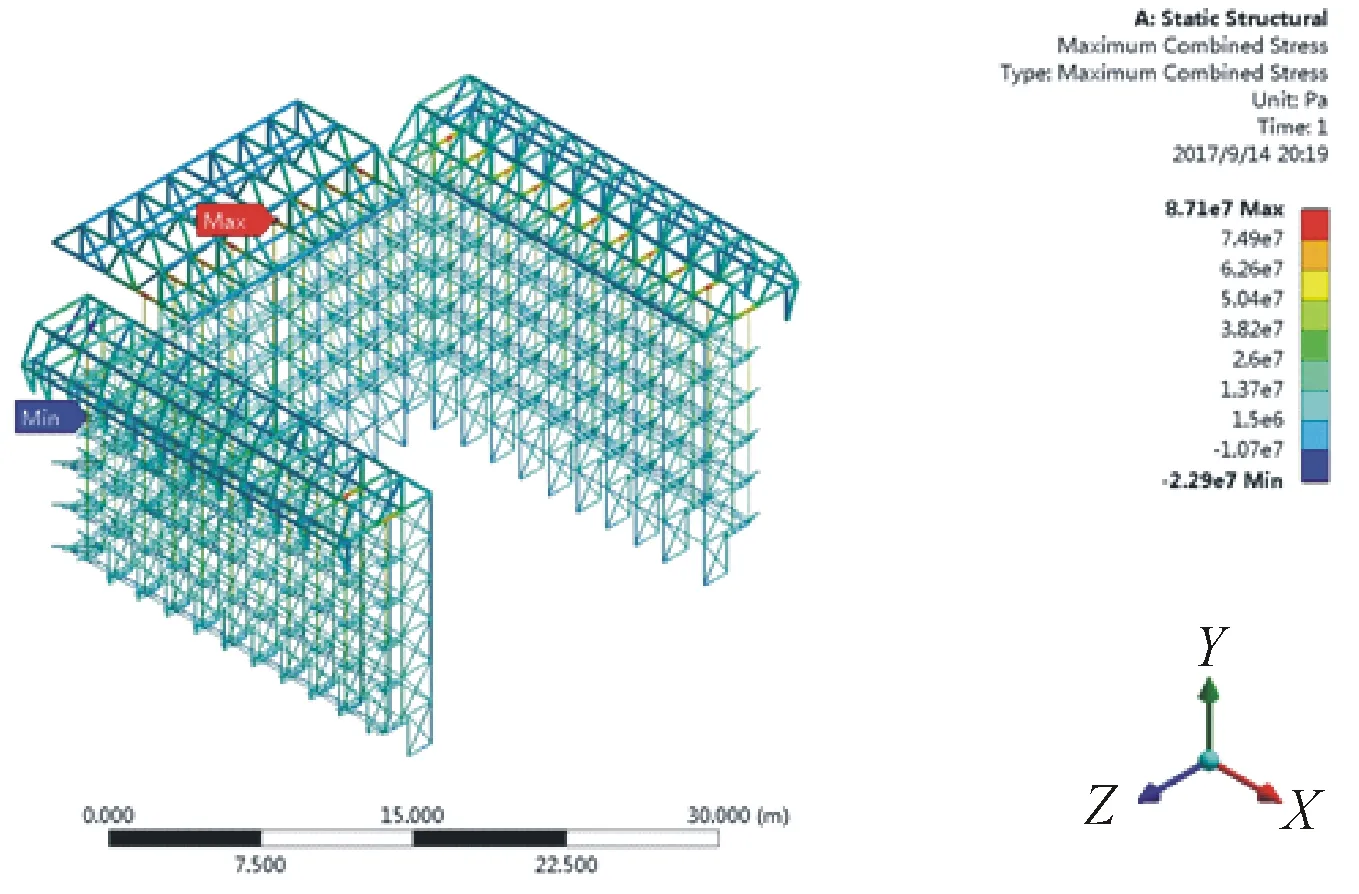

利用Workbench对有限元模型进行计算,由最危险工况2计算所得的应力与位移分布云图分别如图6和图7所示。

图6 应力分布云图

通过对各工况的求解分析可得:安装平台在最危险工况下,最大拉应力为87.1 MPa,发生在横舱壁区域安装平台与走道拉杆连接处;最大压应力为22.9 MPa,发生在第五层角区连接梁与走道梁连接处。最大位移为5.58 mm,发生在

安装平台一层角区伸缩梁处。

图7 变形分布云图

参照《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130—2011), Q235钢的抗拉、抗压和抗弯强度设计值取205 MPa;悬挑受弯构件容许挠度取l/200,本文安装平台伸缩梁区域最大悬伸长度为1 800 mm,可得伸缩梁容许挠度为9 mm,因此安装平台满足安全要求。

5 结论

(1)本文设计出一种全新结构形式的A型液舱次屏蔽安装平台。

(2)安装平台的结构形式满足了A型液舱次屏蔽Triplex材料的安装要求,同时实现了操作简便和平台占用空间的节省。

(3)安装平台可根据平台结构特征进行模块划分。各个分模块分类组装后再进行吊装装配,最大程度减少了安装平台搭建对工期的影响。

(4)通过有限元建立模型进行计算,计算结果表明结构满足强度和刚度要求,同时发现安装平台强度上还有很大裕度,后续可以对其进行优化,减少钢材使用量。

参考文献:

[1] 毛华荣. 导架爬升式升降工作平台结构设计及有限元分析[D]. 西安:长安大学, 2012.

[2] 秦武, 张怀仁. 向家坝升船机齿条安装施工平台设计[J]. 建筑技术开发, 2014, 41(9):43-45.

[3] 胡柱. 年产1 000 t生物燃油主机组装机钢结构设计及有限元分析[D]. 哈尔滨:东北林业大学, 2011.

[4] 雷鹏. 新型自升式脚手架的设计与结构分析[D]. 北京:北京建筑工程学院, 2012.