湿陷性黄土地区公路钢波纹管涵洞的受力特征

2018-04-24梁养辉郭力源

张 博,梁养辉,胡 滨,郭力源,姜 涛

(中交第一公路勘察设计研究院有限公司,陕西西安 710075)

0 引言

随着公路建设的发展、公路改建等级的提高以及高速公路的延伸,施工中遇到的特殊地质环境越来越多。对湿陷性黄土地区来说,混凝土涵洞的不均匀沉降是其破坏的主要形式之一,采用钢波纹管涵洞则可解决以上问题[1-3]。

为了推广钢波纹管涵洞在湿陷性黄土地区的应用,了解钢波纹管涵洞在施工过程中的受力变化规律,本文对钢波纹管涵洞在湿陷性黄土地区适应性进行分析,对湿陷性黄土地区大孔径钢波纹管涵洞施工过程中管内应变及管外土压力进行受力研究,解决钢波纹管涵洞在湿陷性黄土地区应用这一难题。

1 钢波纹管涵洞在湿陷性黄土地区的适应性

钢波纹管涵洞具有柔性、高强度的结构特点,可解决黄土地区不均匀沉降难题。较混凝土涵洞结构,钢波纹管在湿陷性黄土地区修筑更有优势,有广阔的应用前景。总体上,公路钢波纹管涵洞在湿陷性黄土地区应用具有以下优势[4-8]。

(1)适应性强。钢波纹管抵抗变形能力强,不易损坏,适应地基变形能力强。

(2)质量易控。钢波纹板采用工厂标准化生产、质量容易控制。

(3)节省工期。板片薄、质量轻、存放运输方便,适合地形条件复杂、作业面小等施工环境;施工工艺简单、工期短。

(4)耐久性好。镀锌钢波纹管涵洞的使用寿命可达到 75 年以上[9]。

(5)结构环保。减少砂、石用量,可拆除、回收、利用,保护环境。

2 钢波纹管涵洞受力特征

本试验对陕北湿陷性黄土地区钢波纹管涵洞进行现场测试,钢波纹管管径为4 m、波形参数为200 mm×55 mm,钢波纹管材质为Q235A钢材,经工厂热轧冷弯加工而成,且出厂时进行了热浸镀锌防腐,施工现场涂刷沥青进行二次防腐。

2.1 测试设备的布置方案

2.1.1 管内测试应变片的布置方案

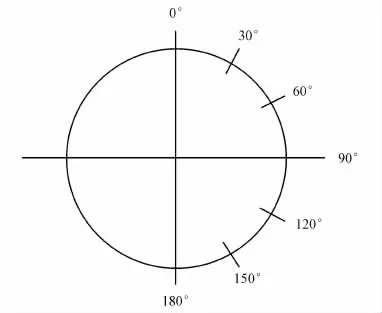

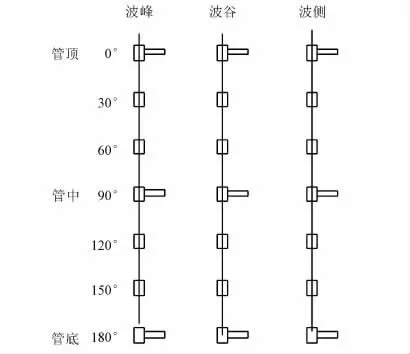

在钢波纹管涵洞管内沿管周不同角度布置应变片,具体布置情况为:分别在波峰、波谷、波侧3个测试断面布设应变片,每个断面角度依次为0°、30°、60°、90°、120°、150°、180°,共计 21 个测点。具体布设如图1、2所示。

2.1.2 管外土压力盒的布置方案

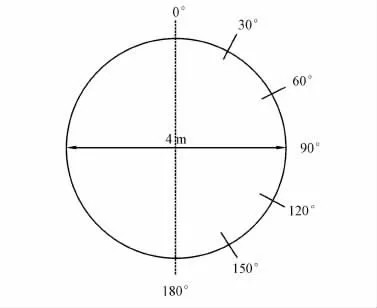

在钢波纹管涵洞管外沿管周不同角度布置土压力盒,具体布置情况为:在管外 0°、30°、60°、90°、120°、150°、180°位置布设压力盒,共计 7 个测点,如图3所示。

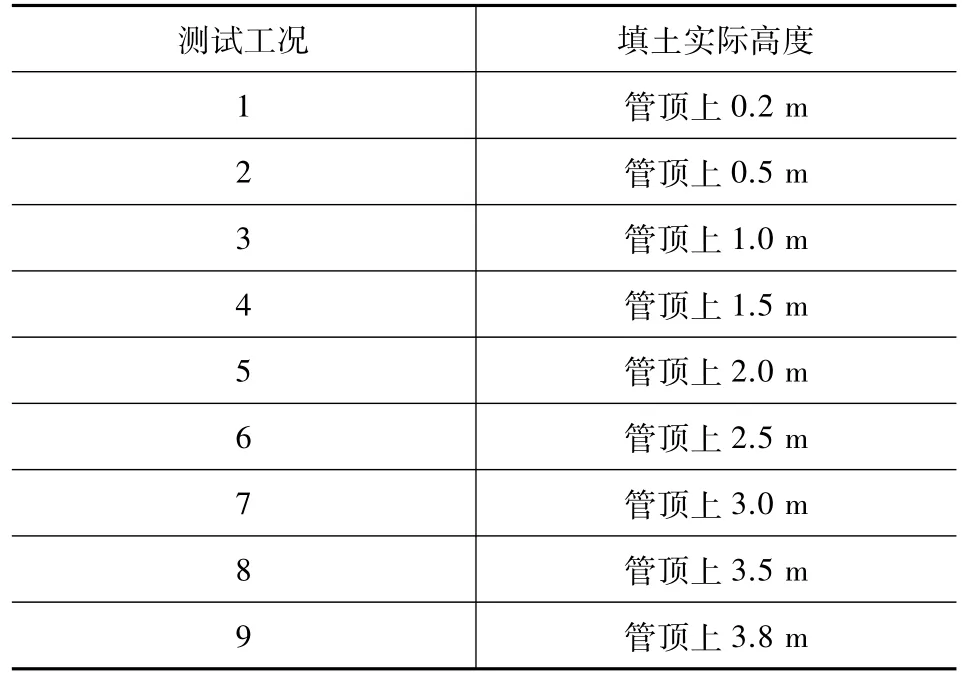

2.1.3 现场测试工况

施工过程采用分层填筑,每层充分压实后检测是否达到规范要求,达到规范地求之后,停止机械并远离路基后分别读取管内应变测试仪及管外土压力测试仪的数据,进行记录并存储[10-11]。为便于分析相同填土高度下管内外应变变化情况,对应变及土压力采用同一工况进行测试。具体测试情况如表1所示。

图1 湿陷性黄土地区钢波纹管涵洞测试断面应变片布设

图2 湿陷性黄土地区钢波纹管涵洞应变片布设

图3 钢波纹管涵洞土压力盒随角度布设

2.2 测试结果及分析

2.2.1 施工过程中管内壁切向应变测试结果分析

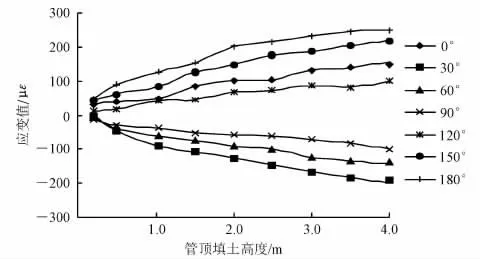

波峰随填土高度增加,切向应变测试结果如图4所示。

表1 湿陷性黄土地区钢波纹管涵洞测试工况

图4 波峰随填土高度增加切向应变测试结果

通过对图4进行分析,可以得出以下结论。

随着填土高度的增加,管底180°、管侧150°、管侧120°、管顶0°拉应变值逐渐增大,填土初期(填土高度小于管顶上1.0 m),各测点拉应变存在交替变化的情况;但填土后期(填土高度为管顶上1.0 m至3.8 m),各测点拉应变大小保持一致,且由大到小分别为管底 180°、管侧 150°、管顶 0°、管侧 120°。

管侧30°、管侧60°、管侧90°在填土初期为拉应变,当填土至管顶上0.5 m时,由于施工对管壁的影响,拉应变转变为压应变,随着施工填土高度的不断增加压应变不断增大,其大小关系由大到小为管侧30°、管侧 60°、管侧 90°。

填土初期(填土高度小于管顶上1.0 m)各测点应变值有重新分布的过程,当填土至路基顶(管顶上3.8 m)时,除管顶 0°为拉应变外,以管侧 90°为分界线,整个管涵上部以压应变为主,下部以拉应变为主。

填土初期各测点拉应变(或压应变)增长幅度较大,后期填土至路基顶部(管顶上3.8 m)时,应变值增长幅度较为缓慢。

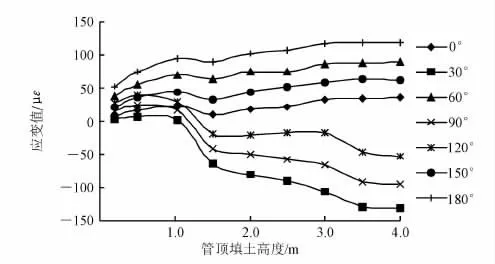

波谷随填土高度增加,切向应变测试结果如图5所示。

图5 波谷随填土高度增加切向应变测试结果

通过对图5进行分析,可以得出以下结论。

当填土高度小于管顶上1.0 m时,各测点均为拉应变,且随施工中填土高度不断增加逐渐增大;当填土至路基顶部(管顶上3.8 m)后,应变值增长幅度趋于缓慢。

随着填土高度的增加,管底180°、管侧60°、管侧150°、管顶0°为拉应变,填土到管顶上1.0 m至2.0 m时,拉应变先缓慢减小后逐渐增大。这是由于施工初期为防止重型机械压实导致钢波纹管产生大的变形而采用小型夯实机,土层压实度不够而产生的;后期采用大型压路机压实完全可以解决初期压实度不够的问题,对钢波纹管涵洞使用不产生影响。

管侧120°、管侧90°、管侧30°在填土初期为拉应变,当填土到管顶上1.5 m时,由于施工对管壁的影响,拉应变转变为压应变,然后随施工填土高度的增加压应变增大,且管侧30°增长幅度大于其他角度。

填土至管顶上1.5 m时,部分测点的拉应变转化为压应变,此时钢波纹管涵洞受力不均匀且较为复杂,施工时应重点观测。

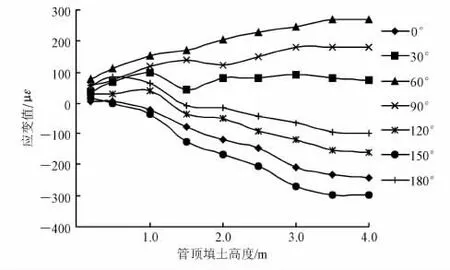

波侧随填土高度增加,切向应变测试结果如图6所示。

图6 波侧随填土高度增加切向应变测试结果

通过对图6进行分析,可以得出以下结论。

当填土至管顶上0.2 m时,各测点整体依然为拉应变。当填土管顶上1.0 m至路基(管顶上3.8 m)时,管侧 30°、管侧 60°、管侧 90°拉应变随着填土高度的增加逐渐增大,且管侧60°曲线与管顶填土高度的增长斜率大于管侧30°和管侧90°;管侧120°、管顶0°、管侧150°、管底180°在管顶上1.5 m位置,由于施工对管壁的影响,出现拉应变转化为压应变,后随着施工填土高度的不断增加,压应变逐渐增大。当填土至路基顶部(管顶上3.8 m)时,应变值增长幅度趋于缓慢。

填土初期各测点应变值有重新分布的过程,当填土至路基顶(管顶上3.8 m)时,除管顶0°为压应变外,钢波纹管涵洞上半圆受拉,下半圆受压。

通过对图4~6进行分析,可以得出以下结论。

总体上波峰、波谷、波侧变化规律相似:填土初期均为拉应变,随着填土高度的增加,分为2部分:一部分测点由拉应变转化为压应变,且有压应变继续增加的趋势;另一部分测点压应变逐渐增大。

波峰、波谷、波侧随着填土高度增加各测点应变值不稳定,初期出现应变值重新分布;随着填土高度增加,达到一定高度时(波峰为管顶上1.0 m,波谷和波侧为管顶上1.5 m),各测点应变性质确定(即为拉应变或压应变)后,应变值随着填土高度的增加逐渐增大[12]。

除管顶0°外,整体上波峰上半圆受压,下半圆受拉,而波侧与其恰恰相反,上半圆受拉,下半圆受压。

波峰和波谷的管顶、管底位置均为拉应变,管侧90°位置为压应变,而波侧则相反,管顶、管底位置均为压应变,管侧90°位置为拉应变。

波峰填土至管顶上1.0 m、波谷和波侧填土至管顶上1.5 m时,部分测点出现拉应变转化为压应变,此时钢波纹管涵洞受力不均匀且较为复杂,施工时应重点观测。

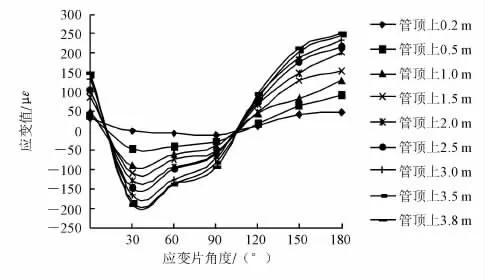

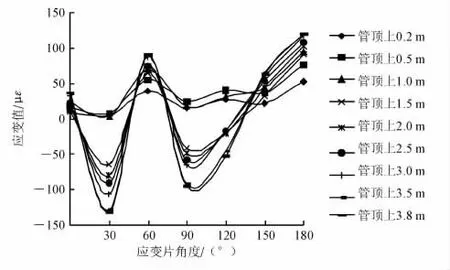

波峰沿管周角度变化切向应变测试结果见图7。

图7 波峰随测试位置切向应变测试结果

通过对图7进行分析,可以得出以下结论。

不同角度之间存在拉、压应变的转换,管顶0°为拉应变,管顶30°时(管顶填土0.2 m工况时接近0°)转化为压应变,管周60°到90°压应变逐渐减小,管周120°存在应变的转化,变为拉应变,且随着角度增大逐渐增大。在管周30°位置出现应力集中。

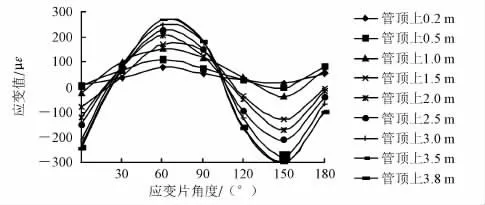

波谷沿管周角度变化切向应变测试结果见图8。

图8 波谷随测试位置切向应变测试结果

由图8可以看出,各角度应变分为2部分:填土到管顶上0.2 m至1.0 m时,各角度均为拉应变,且管顶0°到30°逐渐减小,后增大至60°又迅速减小,90°到150°增长缓慢,180°快速增长。填土到管顶上1.5 m至3.8 m时,0°到120°存在拉、压应变的转换,即 0°、60°为拉应变,30°、90°、120°为压应变。150°到 180°为拉应变且逐渐增大。管侧 30°、60°、90°时出现应力集中,且存在拉应力与压应力交替变化过程[13]。

波侧沿管周角度变化切向应变测试结果见图9。

图9 波侧随测试位置切向应变测试结果

由图9可以看出,整体上管顶0°为压应变,30°转化为拉应变,且应变先增大后减小(在60°时出现最大值),120°~180°为压应变,且先增大后减小(在150°时出现最大值)。可以看出,管侧60°出现拉应力集中,管侧150°出现压应力集中。

通过对图7~9进行对比分析可以得出,波峰与波侧的应变正好相反,即同一角度时波峰为拉应变而波侧为压应变,波峰为压应变而波侧为拉应变,两者具有互补性;波谷则存在拉、压应变交替变化。

波峰、波谷、波侧均在 0°~30°之间和 90°~150°之间出现拉应变转化为压应变(或压应变转化为拉应变)。分别在管周 30°、60°和 90°处出现应力集中,因此施工时应作为重点部位进行观测。

2.2.2 施工过程中管外壁土压力测试结果分析

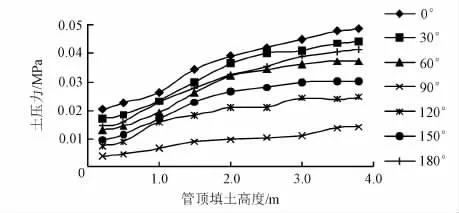

施工过程中对管顶进行分层填土压实,测试不同填土高度下土压力变化情况,测试结果如图10所示,通过分析可以得出以下结论。

图10 管外土压力随填土高度变化规律

随着填土高度从管顶上0.2 m至路基顶(管顶上3.8 m),管周外侧土压力逐渐增加。

总体上各测点土压力的由大到小依次为:0°垂直土压力、30°径向土压力、180°垂直土压力、60°径向土压力、150°径向土压力、120°径向土压力、90°径向土压力。

90°处土压力与填土高度的增长斜率小于其他角度,说明管中部位水平土压力值较低。

管顶填土1.5 m以内,各测点土压力增长速度较快;管顶填土高于1.5 m至路基顶(管顶上3.8 m),各测点土压力增长速度较慢后趋于定值。

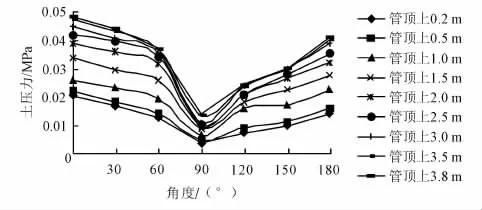

将上述图形绘制成土压力随角度变化,如图11所示。通过对图11进行分析,可以得出如下几点。

图11 管外土压力随管周角度变化规律

随着角度从管顶至管底的变化,0°~90°压力值逐渐减小,在90°处出现低谷值(接近0.01 MPa),之后120°逐渐增大至180°。总体上各工况的变化趋势基本一致,管侧90°位置出现应力集中现象。

3 结 语

(1)钢波纹管涵洞对地基要求低,其轴向波纹的存在可以更大程度上分散荷载的应力集中,更好地发挥钢结构的优势,可解决湿陷性黄土地区混凝土涵洞的不均匀沉降问题,特别适合在湿陷性黄土地区推广应用。

(2)对湿陷性黄土地区钢波纹管涵洞进行了现场测试,得出施工过程中不同填土高度下钢波纹管管内应变及管外土压力的变化规律。

(3)通过对钢波纹管涵洞在湿陷性黄土地区施工过程及施工完成后不定期的检测,其整体稳定性要优于同类混凝土涵洞,避免了混凝土涵洞产生的不均匀沉降问题。

参考文献:

[1] 李祝龙.公路钢波纹管涵洞设计与施工技术研究[D].西安:长安大学,2006.

[2] 郭新春,梁养辉,胡 滨,等.钢波纹管在公路涵洞工程中的应用研究[J].公路交通技术,2013(4):113-115.

[3] 李长江,李祝龙,胡 滨,等.东北季冻区大孔径钢波纹管涵洞受力特征分析[J].筑路机械与施工机械化,2016,33(3):45-48.

[4] 范晓明.浅议钢波纹管涵在高填方应路基上的应用[J].企业导报,2012(10):294.

[5] 刘风云,万义云,梁养辉,等.基于有限元的钢波纹管涵洞设计方法分析[J].山东交通科技,2016(6):82-85.

[6] 胡小兵,李祝龙,梁养辉,等.高路堤钢波纹管涵与钢筋混凝土拱涵土压力对比分析[J].筑路机械与施工机械化,2015,32(9):41-45.

[7] 高彦婷,李永刚.沟埋箱形涵洞垂直土压力的有限元模拟分析[J].科学之友,2008,9(27):15-16.

[8] 孙伯文,李祝龙,刘洪林.大孔径钢波纹涵洞在河北公路中的应用研究[J].山西建筑,2010,36(8):263-264.

[9] 姚孝虎,胡 滨,梁养辉,等.公路钢波纹管涵洞施工工艺研究[J].山东交通科技,2004(4):69-70.

[10] 刘百来,李祝龙,汪双杰.钢波纹管涵洞力学性能的有限元分析[J].西安工业学院学报,2006,26(1):83-86.

[11] 曹兴海,黄志福,李祝龙,等.大孔径钢波纹涵洞施工技术[J].交通科技与经济,2013,15(6):87-89.

[12] 刘 刚.高填方路堤下钢波纹管涵洞受力与变形特性研究[D].西安:长安大学,2012.

[13] 明 艳.公路钢波纹管涵洞设计内容[J].黑龙江交通科技,2011(1):101-102.