四川盆地川东地区复杂地层大斜度超深定向钻井技术

2018-04-23赵思军常小绪李勇政

陈 涛 赵思军 常小绪 汪 勇 李勇政 朱 旭

中国石油川庆钻探工程公司川东钻探公司

四川盆地川东地区多属山地丘陵地形,地质情况复杂、高陡构造多,受地形地貌和地下目的层的限制以及稀井高产、少井多产开发原则,目前该区域开发井主要以大斜度井为主。大猫坪潜伏构造是川东地区云安厂构造带断下盘的一个潜伏构造,区块内多口井钻遇长兴组生物礁,其生物礁的储集层岩性为生物礁内部的多孔白云岩,为一套台地边缘生物礁相的沉积组合,具有埋藏深、纵向上多压力系统、储层横向变化大、高温、高含硫的特点。

YA012-X11井是大猫坪构造一口以二叠系长兴组为目的层的大斜度井,该井在实钻过程中因地层复杂且变化大,在原井眼钻至5 743.5 m没有钻遇生物礁进行了第一次侧钻,侧钻至6 110 m因坡折带明显没有钻遇生物礁有利储层进行了第二次侧钻,同时轨迹调整成三维大斜度井,第二次侧钻至5 769 m实现了地质目标。针对大猫坪地层变化大、轨迹复杂、钻井安全风险高等难题,从井眼轨迹优化、井眼清洁、侧钻与防碰、工具面控制等进行研究和试验,预期形成大猫坪大斜度超深定向钻井技术。

1 钻井技术难点

1.1 地层复杂,轨迹调整较多且控制困难

大猫坪长兴组礁滩体规模小,礁体形态和储层展布不明确,造成实钻靶点和轨迹不明确。YA012-X11井原井眼和两次侧钻井眼的闭合距980~1 614 m,其中第一次侧钻井眼65°井斜稳段长1 425 m,第二次侧钻时以38°井斜增斜扭方位33°,稳斜段较长、轨迹调整较多且控制困难。

1.2 井眼清洁困难,易形成岩屑床

由于裸眼井段和水平位移长,排量和泵压选择的矛盾突出,排量受到制约,岩屑易沉积在井眼低边形成岩屑床[1]。滞留岩屑使钻具上提下放摩阻和钻进扭矩增加,可能导致卡钻、断钻具等井下事故。

1.3 深井工具面不稳定,“托压”现象严重

井超深,正眼及两次侧钻井眼均为Ø215.9 mm井眼,特别第一次侧钻完钻井深达6 110 m,钻具刚度小积蓄在钻具上的能量多,释放没有规律,随着井斜的增加,钻柱的轴向摩擦阻力和径向摩擦扭矩增大钻压传递困难,“托压”现象严重,工具面难以准确控制[2]。

1.4 侧钻难度大,防碰问题突显,压力大

为达到调整之后地质靶区,第一次侧钻点设计在4 170 m左右,第二次侧钻点设计在4 200 m,两次侧钻点较近,加之侧钻点较深、岩性复杂,侧钻难度大,特别是第二次侧钻为三维井眼,既要兼顾中靶还要考虑侧钻井眼与已钻井眼防碰。

1.5 长兴组的地层压力低、井斜大,易发生压差卡钻

大猫坪构造由于纵向上多压力系统,加之长兴组储层压力低,孔隙发育较好,邻井YA012- X7井长兴组钻井过程中使用1.38 g/cm3钻井液钻进,多次发生压差卡钻。

2 轨迹优化及控制技术

2.1 轨迹优化技术

2.1.1 剖面优化

目前常用的轨道类型有单增剖面、双增剖面、三增剖面3种[2],大猫坪地区超深大斜度井井身剖面主要采用单增剖面和双增剖面,即“直—增—稳”剖面和“直—增—稳—增—水平” 剖面。在满足靶前位移的前提下,在双增剖面的稳斜段优化为微增段,充分利用复合钻进的增斜效果使井眼轨迹平滑。结合地层岩性,在剖面设计上优选在可钻性强的层位进行定向,可钻性差的层位尽量使用复合钻,从而提高钻井速度。该井原井眼在4 400 m开始增斜,采取4.67°/30 m的狗腿钻至4 730 m,之后采取1.3°/30 m狗腿主要以复合的方式钻至5 200 m进入稳斜段。

2.1.2 三维井眼轨迹优化

第一次侧钻未钻遇生物礁有利储层之后甲方确定了第二次侧钻的靶区,由于地质靶区的需要,该井设计轨迹已经变为典型三维井。三维井定向井的设计思路就是控制扭方位段的初始点,先计算出对后期施工最有利的井斜、狗腿度、和剩余靶前距,然后根据偏移距优选走偏移距井斜,计算出纠偏点[3]。根据第二次侧钻靶区的要求,将轨迹优化成“侧钻段+纠偏增斜段+纠偏稳斜段+扭方位段+增斜入窗段+稳斜段”,将三维井段优化分解为多个二维井段分段施工,有效控制各井段全角变化率。第二次侧钻点为4 200 m,侧钻至4 225.81 m形成新井眼,下弯螺杆采取4.68°/30 m的狗腿增斜至井深4 487 m井斜达到38°纠偏增斜段结束,4 487~5 027 m为纠偏稳斜段,由于纠偏井斜较小,采取增斜扭方位的形式逐步将方位控制到位。

2.2 钻具组合优化

2.2.1 优选螺杆

选择满足井眼安全的最大外径的螺杆,保证足够的动力有利于工具面的稳定。水力参数计算结果表明Ø215.9 mm井眼优选Ø172 mm螺杆。综合考虑井眼轨迹、地层岩性和螺杆结构参数等因素的影响,在Ø215.9 mm井眼增斜段优选1.25°单弯螺杆,稳斜段使用1.0°单弯螺杆。单弯螺杆前面的扶正器尺寸根据轨迹需要及地层造斜能力选择,增斜段选择比井眼尺寸小3~4 mm,本井主要使用了Ø213 mm三瓣偏心式扶正器,稳斜段采用无扶正器的1.25°单弯螺杆,稳斜效果较好。

2.2.2 优化钻具组合

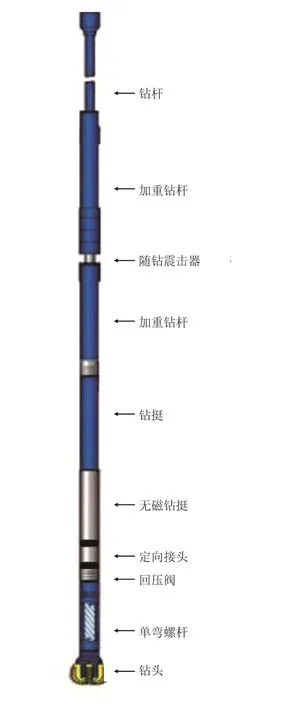

增斜段钻具组合:Ø215.9 mm钻头+Ø172 mm1.25°单弯螺杆+回压阀+Ø165 mm定向接头+Ø165 mm无磁钻铤+ Ø165 mm钻铤+ Ø127 mm加重钻杆+Ø165 mm随钻震击器+ Ø127 mm加重钻杆+ Ø127 mm 钻杆

稳斜段钻具组合1:Ø215.9 mm钻头+Ø172 mm1.0°单弯螺杆+回压阀+Ø165 mm定向接头 +Ø 208 mm扶正器+Ø165 mm无磁钻铤+ Ø165 mm钻铤+ Ø127 mm加重钻杆+Ø165 mm随钻震击器+Ø127 mm加重钻杆+ Ø127 mm钻杆

稳斜段钻具组合2:Ø215.9 mm钻头+Ø172 mm1.25°单弯螺杆(无扶)+回压阀+Ø165 mm定向接头 +Ø165 mm无磁钻铤+ Ø165 mm钻铤+Ø127 mm加重钻杆+Ø165 mm随钻震击器+ Ø127 mm加重钻杆+ Ø127 mm钻杆

钻进钻具组合如图1所示。

图1 钻进钻具组合图

2.3 工具面控制技术

2.3.1 定向前充分活动钻具释放反扭矩

定向开始井段选择在钻具活动距离大的位置,有利于充分释放反扭矩,特别是深井积蓄在钻具上反扭矩较多的情况尤其重要。开始定向前多次上下大幅度活动钻具,观察初始工具面位置,根据初始工具面位置结合钻具反扭角转动钻具,然后再多次大幅度活动钻具确定工具转动到位后再加压钻进。

2.3.2 分类反扭控制技术

定向作业时钻具的反扭矩与井斜、井深、地层、钻井参数、钻头类型等有关,当地层、钻井参数、钻头类型不变时,在井斜小、井较浅时钻头上反扭传递到井口一般传递较快,此时工具面控制可以考虑施加完全钻具反扭角,通过施加钻压能够迅速将工具面控制在目标范围内。随着井的加深和井斜增大,钻具上轴向和径向的摩擦力增大,钻压传递较慢,钻头上反扭角传递较慢,此时应考虑较小的反扭角,先将工具面及时控制在目标范围内,然后加压过程中根据井下情况逐步转动钻具角度,直到反扭角完全传递到位,可以避免在加压找目标工具面的时候减少无效甚至是反作用进尺。

2.3.3 工具面快速重置技术

井较深、井斜大的时候往往容易出现“托压”现象[4],“托压”之后需要上提钻具,上提钻具之后由于没有钻压工具面就要回转,若钻具上提较高,那么工具面就回转较多甚至恢复至初始工具面,再重新恢复至目标工具面时间较长。遇“托压”之后要快速恢复目标工具面,应及时上提钻具,只要钻具未被粘卡,应控制上提距离使钻头刚好提离井底,然后快速下放钻具迅速加压至正常定向钻压,由于钻具上下活动距离短、恢复钻进时间短,工具面回转少,无效进尺少,定向效率高。若“托压”后钻具粘卡严重,应首先考虑井下安全,此时钻具应大范围活动,必要时采取划眼措施,确定井下正常之后,重新开始定向作业。

3 侧钻及防碰技术

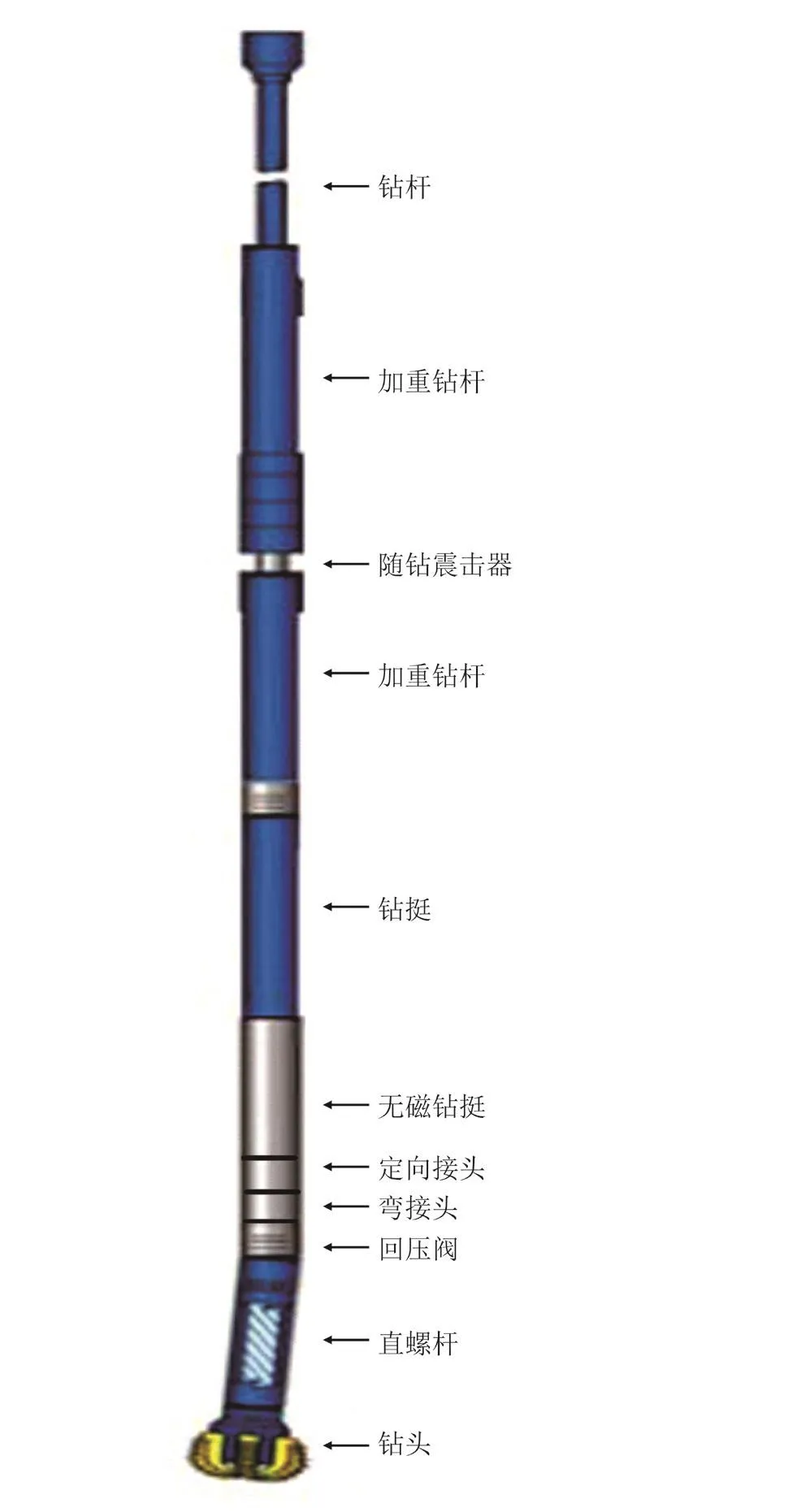

图2 侧钻钻具组合图

3.1 侧钻技术

3.1.1 侧钻组合优选

由于两次侧钻井段均在地层较硬的嘉三段,岩性为大段石灰岩,两次侧钻均选用弯接头带直螺杆。虽然弯螺杆钻具造斜率高,但是在硬地层或水泥塞质量不太好的条件下 ,使用弯螺杆钻具侧钻可靠性就会大大降低。因为开始侧钻时,弯螺杆钻具要靠水泥井壁来支撑其下端扶正器对钻头产生的侧向力实现侧钻井眼的形成,由于硬地层侧钻的钻时控制较长,螺杆钻具震动和钻井液冲刷作用下,水泥塞井壁很容易被破坏,而失去对下扶正器的支撑,侧钻不易成功。而选用弯接头钻具组合侧钻,钻头的侧向力来自于弯接头对井壁的支撑。由于弯接头安装在螺杆钻具之上,开始侧钻时离水泥塞面较远,弯接头直接支撑在井壁上,井壁越硬这种支撑力就越强,侧钻成功的可靠性就越高[7]。

侧钻钻具组合:Ø215.9mm钻头+ Ø172mm直螺杆+回压阀+2.5°弯接头+Ø165mm定向接头+Ø165mm无磁钻铤+ Ø165mm钻铤+ Ø127mm加重钻杆 + Ø127mm钻杆

侧钻钻具组合如图2所示。

3.1.2 侧钻技术措施

①侧钻点应选在岩性稳定且可钻性较好的层段,侧钻点以上水泥塞段长应不低于50 m,水泥塞候凝72 h以上。②侧钻点以下水泥段塞能承受100 kN钻压,压缩距小于0.5 m为合格,否则,应重新注水泥塞,为侧钻创造良好条件。③在侧钻点井深,在目标工具面以0 kN钻压吊打30~60 min,造台阶时坚持定排量、定泵压钻进,造好台阶后以该井段正常钻时的3~5倍控制钻时钻进;④侧钻过程中,每0.5 m取1次砂样,并测定出岩屑百分含量。岩屑含量在90%以上后,可逐渐提高钻速,直至正常加压钻进。⑤要求送钻均匀,操作平稳,严防溜钻,每次上提钻具后下放至离井底10 cm开始控时钻进。

3.2 防碰技术

3.2.1 防碰设计

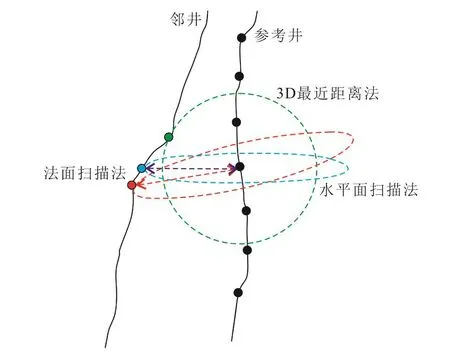

目前用于表述井眼轨迹间相互关系的方法主要有:水平面扫描法、法面扫描法和3D最近距离扫描法3种[8](图3)。

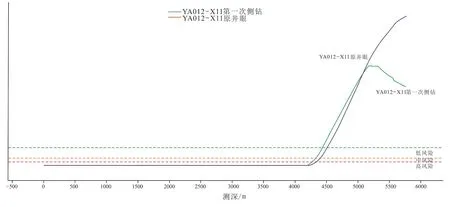

分离系数法考虑了测斜仪器的累计误差,所以在防碰分析中综合了井眼中心距和测斜误差导致的井眼位置不确定性两种因素,能够更有效体现相邻井眼轨迹的远近距离关系和碰撞风险概率。在井眼轨迹设计时,目前主要通过计算井眼距离的分离系数,来判断井眼间距是否处于危险情况,并做出相应的决策(图4)。YA012-X11井第二次侧钻时,需要和原井眼及第一次侧钻井眼进行防碰分析,在实际控制中考虑测斜仪器误差导致的井眼位置不确定性,设置可信度为95%,并主要以分离系数判断相碰风险,分离系数小于或等于1时,两井眼轨迹误差椭圆表面相接或相交,属高风险,分离系数大于1小于等于2为中风险,分离系数大于2为低风险。实钻中第二次侧钻时4 170 ~ 4 343 m分离系数小于1,为相碰高风险段(图5)。

图3 常用井眼轨迹扫描法

图4 分离系数图

3.2.2 防碰技术措施

①加密测斜,确保井眼轨迹准确无误;②在高风险防碰警示区严格监视钻井参数, 密切观察返出岩屑成分; ③密切监视MWD的磁场强度等数据,发现异常立即停止钻进并查明原因,待核查确定无相碰风险后恢复钻进,或调整绕障轨迹设计,依据设计谨慎施工。

4 配套钻井技术

4.1 钻井液技术

钻井液主要使用聚磺钻井液体系,设计考虑了防漏、防塌、防黏卡、润滑性和油层保护,保证井壁稳定和钻井液携砂能力,避免井下复杂[5]。严格控制钻井液的固相,钻进过程中,采用筛、掏、捞、除的方法降低有害固相。充分使用各级固控设备,振动筛使用200目筛布,间断使用中、高速离心机控制有害固相含量。在定向期间维持钻井液含油量为6~8%,降低钻井液摩擦系数。

图5 YA012-X11第二次侧钻井眼分离系数图

4.2 井眼清洁技术

井眼清洁主要目的是防止岩屑床的形成,根据现场经验和岩屑运移特点,保证好钻井液上返速度和流变性能是井眼清洁的关键[6]。据相关研究,井斜角在 40°~ 60°井段岩屑浓度最高,是携砂最困难的井段。现场主要采取以下技术措施:①勤划眼,让井底岩屑尽量上返到直井段,降低斜井段岩屑浓度;②改善钻井液性能,提高动切力,采用层流携砂,减小岩屑的滑落速度;③增大循环排量,提高环空返速,在设备安全允许下,泵压控制在23 MPa内,环空返速控制在 1.2 ~ 1.5 m/s;④每钻进 100 ~200 m 进行短程起下钻,并采用分段循环或划眼到底,主动破坏岩屑床。

4.3 防卡措施

使用合理的钻井液密度,降低压差卡钻的风险。接单根及起钻前大排量充分循环,前3柱起钻尽量采用划眼方式。加强划眼及短程起下钻作业,每钻完一根单根,划眼一次,防止砂桥和岩屑床形成,减少卡钻的风险。减少钻具在井内裸眼段的静止时间,钻具在井内应保持旋转和上下活动的状态,严格控制起下钻阻卡吨位,遇阻卡坚持耐心细致划眼,防卡钻事故发生。

5 现场应用效果

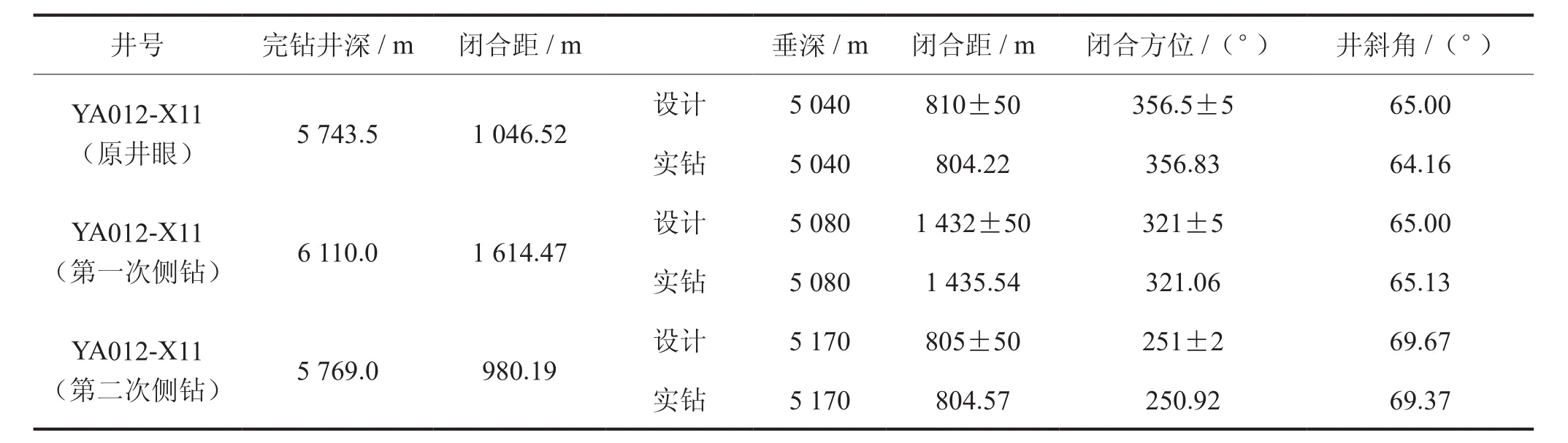

针对大猫坪超深定向井钻井技术难点,通过研究形成的技术对策在YA012-X11井及侧钻井眼应用,达到了安全优质钻进目的,两次侧钻点相距不足50 m情况下,应用分离系数法,严格执行侧钻防碰措施,实现了地质目标(表1)。在中靶的同时,本井原井眼及两个侧钻井眼造斜段及稳斜段平均机械钻速为2.90 m/h,对比邻井提高了10.9%;平均定向周期为28 d,缩短了 10.6%,节约了钻井成本。在提速的同时,第一次侧钻完钻井深达6 110 m,稳斜段1 425 m,完钻时闭合距达1 614.47 m,创该区域记录,第二次侧钻至5 769 m属该区域内首次完成大斜度三维定向井。

6 结论

1)通过轨迹剖面优化、优选侧钻点层位岩性、优化侧钻钻具组合、应用分离系数等防碰技术措施,该井成功两次侧钻并钻达地质靶区。

2)通过优选定向钻具组合、工具面的精准和快速控制、合理利用复合钻进的自然增斜等措施,实现轨迹光滑及安全快速钻进。

3)针对深井定向“托压”现象较为突出影响钻井速度,建议钻井液性能进一步优化提高其润滑性并探索应用水力振荡器和钻具扭摆系统等先进工具实现再提速。

表1 中靶情况表

[ 1 ] 刘延富, 吴先忠, 李万军, 王小石, 胡超, 郭世侯. 阿姆河右岸定向水平井钻井工艺技术实践[J]. 钻采工艺, 2009, 32(6):8-11.Liu Yanfu, Wu Xianzhong, Li Wanjun, Wang Xiaoshi, Hu Chao& Guo Shihou. Application of directional and horizontal well drilling technology in the right bank of Amda river [J]. Drilling& Production Technology, 2009, 32(6): 8-11.

[ 2 ] 易世友, 杨磊, 徐华, 罗正林, 张峥, 胡大梁. 元坝超深水平井长水平段钻井难点及对策[J]. 天然气工业, 2016, 36(增刊1): 116-121.Yi Shijun, Yang Lei, Xu Hua, Luo Zhenglin, Zhang Zheng& Hu Daliang. Difficulties and Countermeasures of the long horizontal segmen drilling in ultra-deep horizontal wells in Guangyuan[J]. Natural Gas Industry, 2016, 36(S1): 116-121.

[ 3 ] 刘维凯, 闫铁, 毕雪亮, 高磊, 徐月庆. 三维绕障定向井设计方法 [J]. 天然气工业 , 2008, 28(2): 73-75.Liu Weikai, Yan Tie, Bi Xueliang, Gao Lei & Xu Yueqing.Design method on 3D bypass directional well[J]. Natural Gas Industry, 2008, 28(2): 73-75.

[ 4 ] 吴先忠, 姜福华, 巫道富, 吴泓璇, 吴凯彬, 程旭. 阿姆河右岸B区复杂地层大斜度井和水平井钻完井技术 [J]. 钻采工艺 , 2015, 38(3): 11-15.Wu Xianzhong, Jiang Fuhua, Wu Daofu, Wu Hongxuan, Wu Kaibin & Cheng Xu. Drilling and completion technology of high angle deviated directional well and horizontal well in B block complex formation of the Amu Darya right bank[J]. Drill-ing & Production Technology, 2015, 38(3): 11-15.

[ 5 ] 刘伟, 何龙, 李文生, 史堃. 元坝超深水平井钻井设计的难点及对策[J]. 天然气技术与经济, 2014, 8(2): 45-47.Liu Wei, He Long, Li Wensheng & Shi Kun. Difficulties in drilling design of extradeep horizontal wells in yuanba gasf i eld and their counterme [J]. Natural Gas Technology and Economy,2014, 8(2): 45-47.

[ 6 ]党克军, 王增年, 简章臣, 杨英锋. 水平井岩屑床控制技术浅析 [J]. 钻采工艺 , 2011, 34(5): 25-27.Dang Kejun, Wang Zengnian, Jian Zhangchen & Yang Yingfeng. Analysis of cutting bed control techniques in horizontal well[J]. Drilling & Production Technology, 2011, 34(5): 25-27.

[ 7 ]王忠生, 邹强. 硬地层定向井中几种侧钻方法的灵活应用[J].钻采工艺 , 2006, 29(6): 19-20.Wang Zhongsheng & Zou Qiang. Application of sidetracking methods in directional well of hard formation[J]. Drilling &Production Technology, 2006, 29(6): 19-20.

[ 8 ]张晓诚, 刘亚军, 王昆剑, 张海, 曹阳. 海上丛式井网整体加密井眼轨迹防碰绕障技术应用[J]. 石油科技论坛, 2010,29(5): 13-17.Zhang Xiaocheng, Liu Yajun, Wang Kunjian, Zhang Hai & Cao Yang. Application of path control technology of overall infill drilling on offshore cluster well group[J]. Petroleum Science and Technology Forum, 2010, 29(5): 13-17.