储运罐区石脑油泵机械密封改造

2018-04-21吕文明范建波周洪波柳念先马卫伟

吕文明,范建波,周洪波,柳念先,马卫伟

(中国石油独山子石化公司,新疆 独山子 833600)

目前石油化工生产装置中用量最大的泵是离心泵,据统计约占全部用泵的90%左右。而离心泵最常用的轴端密封形式为机械密封。由于石油、石化工业中泵送流体大多具有易燃、易爆、剧毒、污染严重等特点,机封泄漏后的介质泄漏,可能造成着火爆炸,人员伤亡,人员中毒等。单端面机械密封很难达到目前安全生产的要求,因此单端面机械密封改成密封性更好、安全性更高的双端面机械密封势在必行。

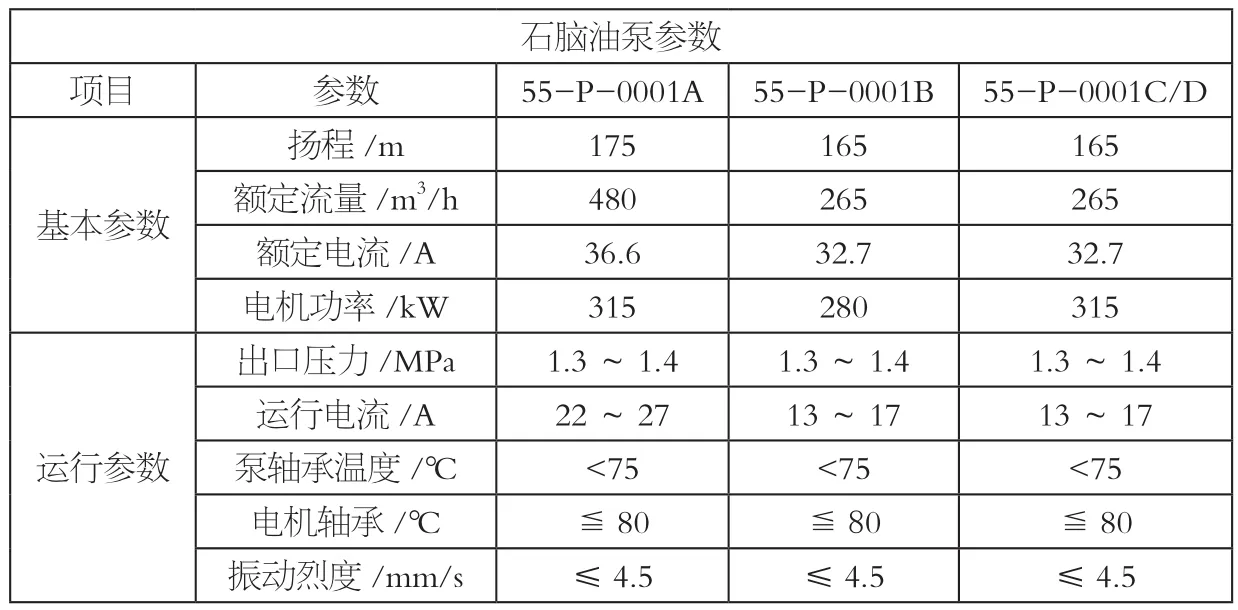

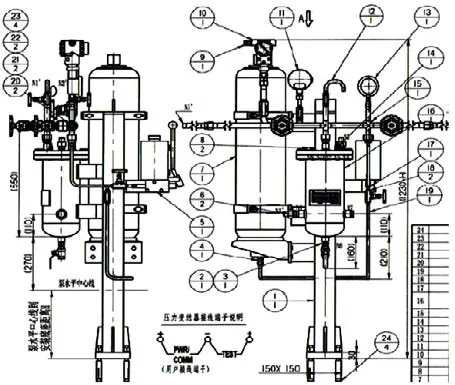

某石化公司乙烯储运车间4台石脑油泵是单机离心泵,设计参数见表1。现场流程设计为炼油新区的石脑油与来自乙烯裂解车间的C5,经过管道送入储罐(55-T-0001A~E)储存、切水后,通过石脑油泵(55-P-0001A/B/C/D)送至乙烯裂解车间,为3~4台裂解炉供应裂解原料(表1、图1)。从工艺作用可以看出石脑油泵能否长周期安全、平稳的运行,关系到整个乙烯装置能否平稳的运行。

表1 4台石脑油泵的设计运行参数

图1 石脑油泵工艺流程图

1 高危泵机封和系统的选型

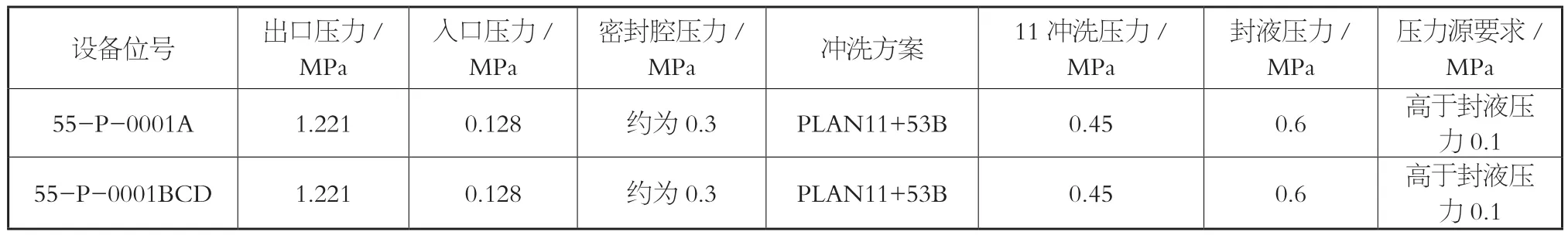

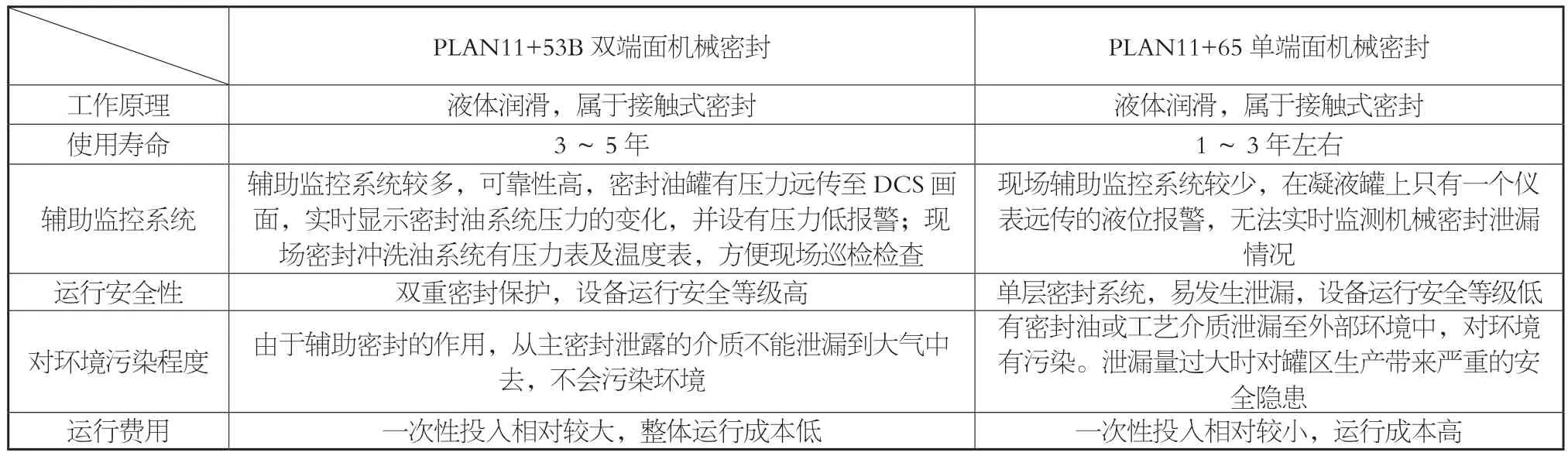

根据设备的工况参数:介质为石脑油含硫化氢,温度常温,压力见下表2,参考高危泵密封选型方案选用带压双端面串联密封。两套密封芯间的密封腔压力高于介质压力,有效保证介质不会泄漏到大气中,提高设备安全性。

采用 PLAN11+53 的冲洗方案。此种方案适用于不允许输送介质泄漏到大气中的情况,通过现场压力源,保证封液压力始终高于密封腔压力,阻止密封介质的泄漏。

表2 机械密封冲洗系统压力分析

表3 新旧密封冲洗方案性能比较

压力源有几种形式:53A 使用现场的氮气源作为压力源,53B 采用蓄能器作为压力源,53C 采用增压缸引入介质侧压力作为压力源。

按照上表2“机械密封冲洗系统压力分析”,考虑氮气源管线的压力损失,减压阀与单向阀的压降,压力源一般需要高于封液压力0.1MPa。位号55-P-0001ABCD所需的压力源压力约为0.7MPa,而储运联合车间能提供的氮气源压力最高只能达到0.6MPa,因此现场氮气源不能满足密封使用要求,所以采用53B方案,利用蓄能器为系统提供足够的压力。4台石脑油泵55-P-0001A/B/C/D密封冲洗方案由原来的PLAN11+65改成PLAN11+53B的冲洗方式。

2 新旧密封冲洗方案的对比(表3)

3 机械密封改造

3.1 PLAN53B密封冲洗系统的原理

典型的PLAN53B 密封形式如图2所示,包括:气囊式蓄能器、散热器以及隔离液压力、温度测量监控系统。运行时,加压的隔离液通过泵内部的热虹吸原理进行循环,对密封副进行冷却、润滑,强制隔离输送介质,确保其不向外泄漏,蓄能器可起到维持隔离液压力的作用,弥补其轻微泄漏造成的压降,延长密封系统的维护周期。

应用API PLAN53B 密封形式的双端面机械密封的具体结构形式见图3。

3.2 机封、冲洗系统安装主要技术要求

图2 API PLAN53B 典型流程

图3 API PLAN53B 本次机封改造流程

(1)安装密封的轴的表面粗糙度不大于1.6μm,轴向窜动允差为0.2。(2)与密封端盖接触的泵腔端面与轴的垂直度允差为0.1,表面粗糙度不大于1.6μm。(3)换热器与蓄能器垂直放置,使密封腔的中心线与换热器中心线的水平距离小于1100mm并保持换热器底部至泵水平中心线距离在300~450mm。(4)为了获得热虹吸,必须减少封液从密封端盖至封液罐之间的管路输送流体的摩擦损失,所用配管尺寸应在1/2"或是5/8"以上,回路中使用的弯头必须使用大半径弯头。(5)为了确保管路系统工作正常,增强通过热虹吸实现的系统内封液的循环能力,由密封端盖至封液罐间的连接管应该有一个向上的每2cm/1m倾角。(6)回路中不要安装任何阀门,因其会导致流量减少,若隔离需要必须使用,建议采用球阀、闸阀,在系统正常使用过程中必须将这些阀门完全打开。

3.3 封液罐充液注意事项

(1)在往封液系统充隔离液前,打开与外设压力源相连的管路,用充气工具确保胶囊内的压力在封液系统压力的60%~70%,但应小于封液腔的压力,然后开始注入封液。(2)注封液过程中,将封液罐至密封腔的管路中所有阀门打开,打开换热器顶部的放气阀,确保管路充分排气。当封液注满后用手动补液泵继续补充,应能保证从放气阀溢出的封液中不含气体,压力表指针指示的压力达到要求的压力值后停止补液。然后检查整个密封冲洗系统有无泄漏。(3)封液系统压力调整好后再灌泵操作。(4)启泵前应将换热器的冷却管路介质接通。

4 开车调试

4.1 开车前注意事项

(1)机泵在试车前,必须对将运行的机泵进行充分热备,机泵盘车顺畅,特别在冬季试运时尤为重要,尽量减少热力冲击和机械应力冲击。(2)移走所有旁通管路、密封放泄管。(3)确保控制阀门、冲洗及急冷口正确、通畅。(4)启动前确保密封腔全排气并已通入封液。(5)设备运转前及运转过程中,机封LBO接口及LBI接口所在管线上的阀门必须全开,严禁密封干运转,否则将损坏机封。

4.2 系统调试检查

(1)检查并确定系统与泵、排气孔及报警信号装置连接是否得当,然后将通向排气孔或信号系统的阀门慢慢打开。(2)检查并确认系统与泵和蓄能器压力源连接是否得当,打开封液罐与蓄能器压力源之间的阀门,用手动加压泵调整封液罐内的压力,使其高于内密封介质侧压力1~2bar。应注意缓慢升压,并检查系统增压后的泄漏情况。(3)启动设备前,确保封液罐内达到规定压力值,并确认仪表压力远传在DCS显示正常。(4)检查循环管路是否畅通。

4.3 试泵运行

(1)将泵的入口阀打开,引入介质,在有一定静压下观察密封情况。(2)缓慢转动泵轴。观察密封有无泄漏。如出现较大的泄漏,则可能存在密封安装或其他方面问题,应拆开密封仔细查找原因,排除后重装。(3)如果情况良好,即可启动。对于冬季检修后的机泵,需按要求缓慢加温,待密封腔达到合适温度后才可启动。注意打开辅助系统阀门,使辅助系统良好工作。(4)启动泵初期,可能存在微小的渗漏,若渗漏逐渐减少后可正常使用,如果渗漏不断增加则说明有安装问题或密封问题,应停止运行,拆泵查找原因,重新安装密封。

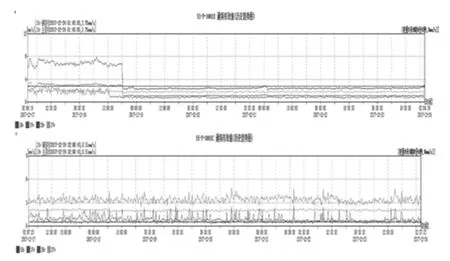

5 验证

4台石脑油泵冲洗方案采用Plan11+53B。投用前将冷却水线、储液罐冲洗置换干净,开机后连续72小时对机泵密封系统进行监测,机泵驱动端和非驱动端机械密封的密封油出入口线温度稳定,储罐压力稳定在0.61MPa。机泵运行至今,机泵两侧机械密封未出现物料泄漏,密封油系统也未出现跑冒滴漏的现象,机泵振动在2.4mm/s左右,机泵运行稳定,机封改造成功。(图4、图5)。

图4 目前运行的55-P-0001B/C泵近期振动趋势

图5 改造后新密封冲洗系统

参考文献:

[1]朱晓红.泵用机械的密封泄漏分析及机械密封泄漏解决措施探讨[J].化学工程与装备,2013,(12):108-110.

[2]周彬,龚建华.高温油泵机械密封和密封冲洗方案的改造[J].石油和化工设备,2012,15.

[3]李玲攒,雷勇,杨阳.高危介质泵密封改造中出现的问题及对策[J].设备管理与维修,2014,(7):78-79.

[4] SHT3156-2009,石油化工离心泵和转子泵用轴封系统工程技术规定[S].

[5]双端面机械密封系统交工资料,大连华阳密封股份有限公司.