汽车48 V电池系统性能评价及标准适用性分析

2018-04-21韩丽琼

樊 彬, 韩丽琼, 王 芳

(中国汽车技术研究中心有限公司, 天津 300300)

节能减排已经成为我国汽车工业工作中的重中之重,我国相关政策法规中也明确提出了2020年乘用车产品的平均燃料消耗量降至5 L/100 km的目标限值[1]。为了实现这一目标,国内外整车和零部件供应商都在从不同的汽车先进技术入手,积极地寻求解决方案。在众多方案中,48 V电池系统被认为是现阶段性价比较高、技术较成熟、安全性较好的有效解决方案,正受到行业越来越多的关注[2-4]。

随着锂离子蓄电池技术的逐渐成熟,48 V电池系统即将被大规模应用,因此,有必要深入了解48 V电池系统的技术性能及其特殊要求,探讨其合适的性能测试评价标准,并建立其相应的标准化技术体系。

1 48 V电池系统概述

2011年,德国五大汽车制造商(奥迪、宝马、戴姆勒、保时捷和大众)联合宣布合作开发48 V电池系统,并制定了LV148规范,正式吹响了向48 V电池系统进军的号角。近年来,48 V电池系统技术不断成熟,德尔福、英飞凌、大陆、博世、舍弗勒、江森自控、海拉、现代Mobis和法雷奥等零部件供应商都推出了达到产品化水平的系统零部件,大众、宝马、奥迪、戴姆勒、一汽、奇瑞和吉利等国内外多家整车企业研发出了使用48 V电池系统的车型。48 V电池系统的市场化应用已经是大势所趋[5]。

结合目前技术发展现状,可以将48 V电池系统分为P1(也有称P0)、P2、P3、P4等4类,它们的区别在于电机安装位置,数字越小,安装位置越靠前:P1表示电机集成于内燃机;P2表示电机安装在内燃机和变速器之间;P3表示电机集成于变速器;P4表示电机安装在后轴[6]。

48 V电池系统的电气原理如图1所示,是在保留传统的12 V电网的基础上进行拓展,额外增加独立的48 V电网,两个网络之间通过DC/DC双向变换器相连。汽车娱乐系统、照明系统、点火系统、ECU等传统负载连接至12 V电网,汽车主动底盘系统、电动转向系统、空调加热系统、发动机冷却系统、除霜除雾系统、再生制动系统和驾驶辅助系统等大功率负载系统连接至48 V电网,从而有效改善常规电网负荷,最大程度地实现整车节能减排的目标[7-8]。

与其他汽车先进技术相比,48 V电池系统的优点如下:能够满足制动能量回收节能技术的应用;通过怠速启停技术应用获得良好的节能减排效果;为相关汽车附件的电气化奠定功率基础,提供驾驶舒适性;高电压可以促进汽车电气系统轻量化;成本增加较少[9]。

另外,从安全性能来看,48 V电池系统的最高电压一般在54 V左右,在欧洲ECE R100[10]法规规定的安全电压范围之内,不会造成人员触电危害,安全成本较低[11]。

基于以上48 V电池系统电气结构及特点分析,可以得到整车对48 V电池系统性能的特殊要求如下:在全温度环境范围内要具备良好的充放电性能;能够实现快速充电和快速放电,以满足制动能量回收和加速行驶等需求;能量转化效率要高;大电流循环耐久可靠性要高;在温湿度、盐雾、电磁等复杂实车环境中适应性要好;自身安全性好,不会发生着火爆炸等危险。

2 48 V电池系统标准及测试评价

2.1 现有标准分析

对于48 V电池系统,由于发展历程较短,目前尚未形成明确的测试评价标准,可以参考的标准仅有ISO 18300[12]和GB/T 31467.1/.2/.3[13-15]。

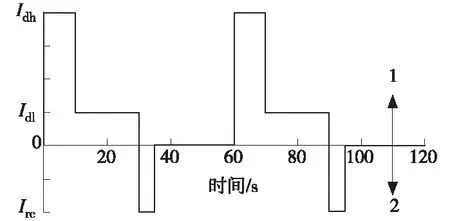

ISO 18300标准名称为《电动车辆-与铅酸电池或电容器混合的锂离子电池系统测试要求》[12],该标准主要规定了在汽车上应用的与铅酸电池或电容器混合的锂离子电池系统的结构、要求和测试方法。其中,对于锂离子-铅酸电池混合器主要内容为结构介绍与测试,包括测试目的、测试规程、额定容量测试、微循环测试(分有无制动能量回收两种类型,详见图2)、循环寿命测试等。

(b) 有制动能量回收图2 ISO 18300规定的微循环测试曲线

该标准只是针对锂离子-铅酸电池混合器提出了若干要求和测试方法,测试对象并不是特指48 V电池系统。并且该标准只是从基本性能评价方面给出了相应的测试方法,并未给出具体合格判定指标。

GB/T 31467.1/.2/.3为电动汽车用锂离子动力蓄电池包和系统的系列测试标准,包括了高功率应用测试规程、高能量应用测试规程和安全性要求与测试方法3个部分。该系列标准适用于装载在电动汽车上,主要以高功率应用或高能量应用为目的的锂离子蓄电池包和蓄电池系统,相关测试项目如下:

1) 基本性能测试。能量和容量测试、功率和内阻测试、无负载容量损失测试、存储容量损失测试、高低温启动功率测试(仅限于高功率应用电池测试)、能量效率测试。

2) 安全性能测试。振动试验、机械冲击、跌落、翻转、模拟碰撞、挤压、温度冲击、湿热循环、海水浸泡、外部火烧、盐雾、高海拔、过温保护、短路保护、过充电保护、过放电保护等。

可以看出,该系列标准的测试对象同样也不是48 V电池系统。另外,该系列标准分别从基本电性能和安全性能的角度,综合考核电池系统的性能,基本电性能测试部分无符合性判定指标,安全性能测试部分给出了符合性判定指标。

2.2 测试评价

为了分析当前国家标准对48 V电池系统测试评价的适用性,本文选取了一款典型48 V电池系统,基于GB/T 31467.1/.2/.3,开展了相关项目的测试评价。样品参数如下:产品组合形式12S1P;额定电压44 V;额定容量8 Ah;额定能量352 Wh;系统充电终止电压52 V;系统放电终止电压36 V。

在基本性能测试方面,主要开展了容量和能量测试。该测试在室温下进行,其步骤如下:1) 按照制造商推荐的放电机制放电至制造商规定的放电截止条件;2) 静置30 min;3) 按照制造商推荐的充电机制充电至制造商规定的充电截止条件;4) 静置30 min;1)~4) 循环3次。

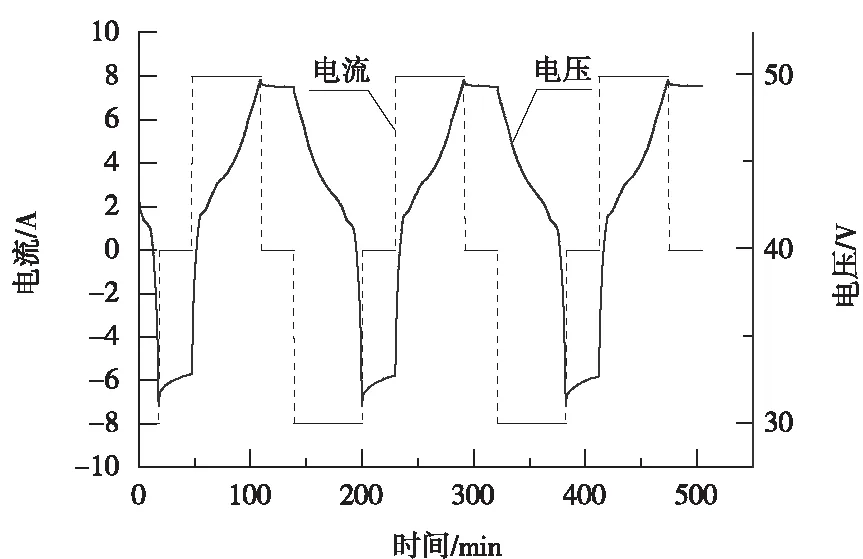

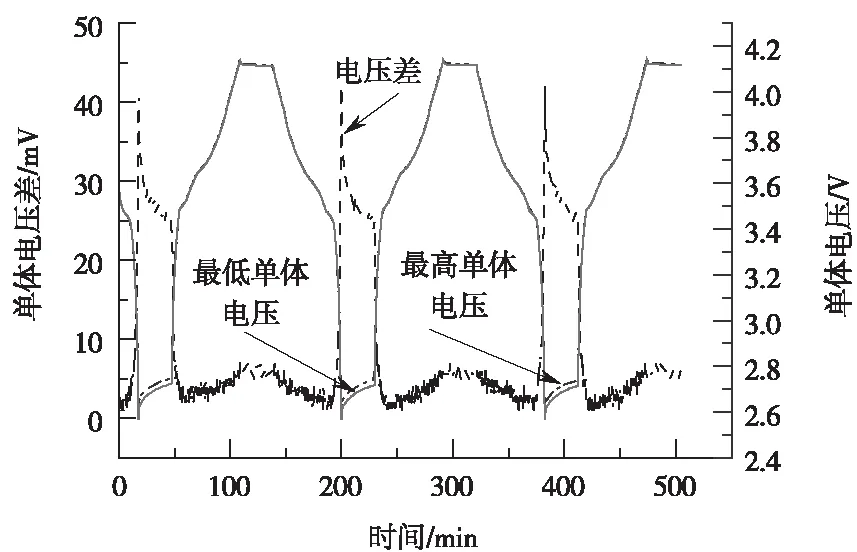

基于以上试验,得到的试验数据如图3所示,图3(a)为试验过程中电流和电压随时间变化曲线,图3(b)为试验过程中同步采集的最高单体电压、最低单体电压和单体电压差随时间的变化曲线。由图3测试结果可知,在充放电循环过程中,系统电压和单体电压表现的趋势相同,放电阶段单体电压差明显高于充电阶段单体电压差,最高可达41 mV。由此可知,单体电压的不一致性将显著影响48 V电池系统的充放电性能参数。

(a) 充放电过程中电压电流变化曲线

(b) 充放电过程中单体电压变化曲线图3 能量容量测试曲线

另外,本文开展了GB/T 31467.3规定的安全性能测试项目,试验结果汇总如下:

1) 危险等级为0(无影响)的试验项目有振动试验、机械冲击、翻转、模拟碰撞、温度冲击、湿热循环、高海拔、过温保护、过充电保护、过放电保护。

2) 危险等级为1(被动保护激活)的试验项目有短路保护。

3) 危险等级为2(毁坏)的试验项目有跌落、海水浸泡、盐雾。

4) 危险等级为3(着火)的试验项目有挤压、外部火烧。

由以上试验结果可以发现,该48 V电池系统在大部分安全性能测试项目中表现良好,但是由于设计因素及成本因素,其在挤压和外部火烧试验项目上存在较大安全风险。

通过以上试验可知,当前国家标准对48 V电池系统测试评价的适用性不强,在电性能测试方面未能提出明确考核其特殊性能的试验方法,在安全性能方面考核过于严苛。因此,需要建立一套针对48 V电池系统的全新测试评价标准体系。

2.3 测试评价标准框架建议

基于以上分析,本文给出的48 V电池系统性能测试评价标准框架建议如下:

1) 电性能测试方面,包括容量能量测试、功率和内阻测试、脉冲充放电测试和能量效率测试等。

2) 耐久性测试方面,包括标准循环寿命测试和工况循环寿命测试等。

3) 安全性能测试方面,包括机械安全性测试、环境安全性测试、功能安全测试和电气安全测试等。

3 结束语

48 V电池系统填补了由12 V低压系统到200~600 V高压系统之间的技术空白,技术可行性高,单品成本低,是全面普及混合动力和纯电动技术之前的有效过渡技术。因此,有必要尽快建立48 V电池系统性能测试评价标准体系,从而促进48 V电池系统大规模推广应用。

参考文献:

[1] 王震,哈迪,张威威,等. 48V微混系统降低油耗策略分析[J].汽车技术, 2017,48(2): 1-4.

[2] 祁克光,黄开胜.增强型起动机起停系统与48V BSG技术分析[J].汽车电器, 2016,57(7): 44-47.

[3] 钱龙.基于CAN总线的48V混合动力系统开发[J].信息通信, 2016,30(4):78-80.

[4] 曾路遥,赵治国, 吴朝春.48V微混系统硬件在环实验台架开发[J].南方农机, 2016,47(4): 63-64.

[5] 赵冬昶,王昊, 禹如杰,等.48V汽车电气系统怠速启停技术应用趋势分析[J].汽车工业研究, 2015,30(10):41-47.

[6] 周夏威,朱昌吉, 曲大为.基于ADVISOR的汽车48 V动力系统仿真及特性分析[J].科学技术与工程, 2014,14(27):283-285.

[7] 贾小龙.48V锂电池管理系统的设计与实现[D].苏州:苏州大学, 2014.

[8] 刘巨江,何宇,连学通.48 V BSG混合动力系统控制策略开发及试验研究[J].车用发动机, 2016,39(4): 44-50.

[9] 张英男,陆春,刘桂彬.汽车48 V系统的发展[J].汽车与配件, 2015,35(19): 70-71.

[10] Uniform provisions concerning the approval of vehicles with regard to specific requirements for the electric power train: ECE R100: 2013[S/OL]. [2017-12-15]. https:∥www.unece.org/?id=39145.

[11] 张英男,陆春,刘桂彬.48 V系统对于电动汽车安全要求国家标准适用性分析[J].汽车实用技术, 2015,40(5):108-110.

[12] Electrically propelled vehicles-test specifications for lithium-ion battery systems combined with lead acid battery or capacitor: ISO 18300:2016[S/OL]. [2017-12-15]. https:∥www.iso.org/standard/62043.html.

[13] 全国汽车标准化技术委员会.电动汽车用锂离子动力蓄电池包和系统 第1部分:高功率应用测试规程:GB/T 31467.1-2015[S].2015:5.

[14] 全国汽车标准化技术委员会.电动汽车用锂离子动力蓄电池包和系统 第2部分:高能量应用测试规程:GB/T 31467.2-2015 [S].2015:5.

[15] 全国汽车标准化技术委员会.电动汽车用锂离子动力蓄电池包和系统 第3部分:安全性要求与测试方法:GB/T 31467.3-2015[S].2015:5.