基于精细化模型的电池箱静强度分析及优化设计

2018-04-21冷晓伟戴作强郑莉莉任可美

冷晓伟, 戴作强, 郑莉莉, 任可美, 田 野

(1.青岛大学 机电工程学院动力集成及储能系统工程技术中心, 山东 青岛 266071;2.青岛赛普克有限元科技发展有限公司, 山东 青岛 266101)

电池箱是电动汽车的核心部件之一,设计高强度、高刚度、高安全性、高轻量化的电池箱[1],对电动汽车的发展具有重要意义。相关文献为电池箱的强度分析和结构优化提供了有益的参考,但是,这些研究大多是建立粗略的电池箱模型,采用均布载荷或质量点的形式进行加载,并没有考虑电池组的内部结构、电池组与箱体的接触非线性、BMS等电气附件对箱体变形的影响,力的传递路径与实际情况并不吻合[2-4]。相关研究表明,过于简化的电池箱模型会导致响应的严重失真,进而影响后续的结构优化。为了精确地分析电池箱箱体的结构响应,本文保留了电池组内部电芯、电芯压杆、螺柱等传力部件,建立了考虑电池组、托架、压板、加强板、紧固螺栓、BMS电气附件以及外壳的精细化模型。

1 电池箱精细化有限元模型

目前的研究大部分采用质量点模拟电池组,虽然建模速度快,计算时间少,但是电池组对箱体冲击力并不是均匀分布在箱体上,箱体变形并不符合实际。因此,有必要建立考虑电池箱内部电芯、托架及BMS等电气附件的精细化有限元模型。

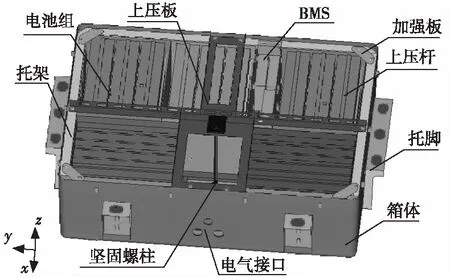

某动力电池包由5组电池模组、托架、托脚、压板、加强板、紧固螺栓、BMS电气附件、箱体和箱盖等组成。电池组通过底板的横梁和纵梁固定,向上则由压板及螺栓固定,每一个电池组由16 Ah的三元材料电芯通过“13并3串”的方式构成,电池包的基本参数如表1所示。

表1 动力电池包的基本参数

电池组内部有许多电部件,结构十分复杂,考虑到仿真的难度和准确度,该精细化电池箱模型主要体现在以下几个方面:

1) 因电芯数量过多,考虑到建模的时间、计算量、接触面,将12个电芯组成的电池组视为一个实体,传力的大小和路径比质量点更精确。

2) 保留电池组主要的传力部件,例如上压杆、内压杆、固定螺栓和外壳,保证电池组的惯性冲击力按精确的路径作用到箱体底板。

3) 考虑电池组与底板、压杆与电池组之间的接触非线性,保证电池组的惯性冲击力按精确的大小作用到箱体底板。

4) 简化程度低,仅仅忽略对静强度影响不大的电芯连接镀镍铜片、模块连接片等。

由于箱体、压杆、底板等部件多为板壳类结构,所以采用壳单元模拟;电池组采用六面体单元模拟;电池组内部的固定螺栓不承载电池组载荷,采用CBEAM梁单元模拟;上压板与底板的紧固螺柱起局部加强作用,采用六面体单元建模;托脚与箱体、箱体和箱盖、托架和压板等之间的螺栓连接不发生强度失效,采用REB2刚性单元模拟;电池箱托架之间的点焊、加强板的焊接等采用焊接单元CWELD模拟;电池组与托架、托脚与箱体、托架与箱体之间的接触均建立非线性接触。电池箱的精细化模型如图1所示,单元尺寸为5 mm × 5 mm,共计单元289 503个,节点325 832个,雅克比最小为0.7,质量非常高。

图1 电池箱精细化模型

2 电池箱静强度的对比分析

电池箱静强度分析的加载方式主要有均布力、均布载荷、质量点等,这3种方式往往需要很大的动载系数,电池箱的应力和变形十分保守。为对比不同加载方式的响应差异,分别采用质量点模型和精细化模型进行加载。电动汽车行驶工况繁多,不可能一一穷尽。文献[5]选取了垂向颠簸、左转弯、右转弯、前进制动、倒车制动5种工况,分析表明垂向颠簸工况下电池箱的应力状况最恶劣,安全系数最小,为1.54。故本文以颠簸工况为参照,对整体施加垂向加速度3g(z负方向)。电池箱通过托脚和螺栓连接在车架上,故约束托脚螺栓孔处中心点x、y、z方向的平动和转动自由度,模拟与车架的固定连接。

2.1 形变分析

1) 质量点模型。在质量点模型中,由于箱体和箱盖仅仅起到密封、绝缘的作用,并不直接承受电池组载荷,所以重点研究托架的变形和应力。采用质量点模型的形变分布如图2所示,由图可知,托架的整体变形表现为底板a、压板b中心的垂向弯曲,形变量由底板a中心位置向外呈辐射状减小,最大形变量为0.58 mm;模型的柔度为568 mm/N。

图2 质量点模型形变云图

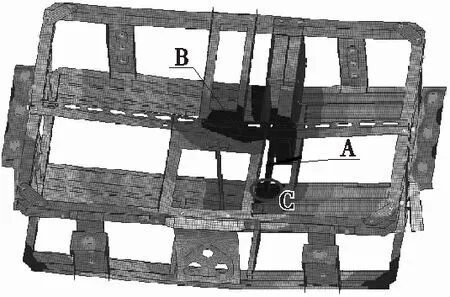

2) 精细化模型。采用精细化模型的形变分布如图3所示,由图可知,托架的最大形变发生在底板C处,最大形变量为0.12 mm。形变主要表现为底板C、纵梁A以及固定梁B的垂向弯曲,并没有呈现出如图2所示的中心向外辐射状。底板C、纵梁A处形变较大,是因为该侧布置了3个电池组,惯性冲击载荷较大。模型的柔度为22 mm/N,刚度大幅提高。

图3 精细化模型形变云图

由于质量点模型和精细化模型的传力大小和路径不同,导致最大形变出现的位置和大小也不同,精细化模型的形变更符合实际。

2.2 应力分析

1) 质量点模型。采用质量点模型的应力分布如图4所示,由图可知,底板的应力分布很不均匀,最大等效应力出现在d处托脚螺栓孔附近,为101 MPa,安全系数为2.3。

2) 精细化模型。采用精细化模型的应力分布图如图5所示,由图可知,托架底板整体的应力较低,最大等效应力为102 MPa,出现在D处托脚螺栓孔附近,安全系数为2.3。

图5 精细化模型应力云图

这两种模型的最大等效应力很接近,均出现在托脚的同一个螺栓孔处;底板中部肋上的应力值也很接近,约为25 MPa。这说明质量点模型和精细化模型的托脚螺栓孔、底板的应力分布差异较小。因此,质量点和精细化模型两种加载方式对最大应力的位置和大小影响不大。

根据材料力学理论[6],在一般的静强度分析中,塑性材料的安全系数一般取1.5~3.2。文献[7]对电池箱的静力学形变给出参照,在3g加速度载荷下,电池箱内结构件的形变量不得超过3 mm。所以,综合两种建模方式的静态响应结果,最大应力和最大形变都满足要求。

3 电池箱结构优化

由前面的分析可知,精细化模型的形变和应力分布更符合实际,结构优化应采用精细化模型某电池箱总重约45 kg,占整个电池包的25.7%,过于笨重。通过前面的静强度分析发现,除了电池箱托脚的螺栓孔出现了应力集中外,大部分的钣金件应力分布均匀,应力值均小于100 MPa,设计过于保守。据有关数据统计[8],汽车总质量每下降10%,能耗就能降低6%~8%,因而有必要对电池箱进行优化设计。

本文采用尺寸优化的方式,以精细化模型的颠簸工况为优化工况,寻求满足静强度要求下质量最优的电池箱;选取电池箱的加强梁、加强板、横梁、固定梁等钣金件为设计变量,并给设计变量指定响应及性能约束。为使结构具有一定的优化空间,将应力约束的最大上限值设定为许用应力156 MPa,最大形变量由0.12 mm放宽到0.20 mm;目标函数为质量最小。

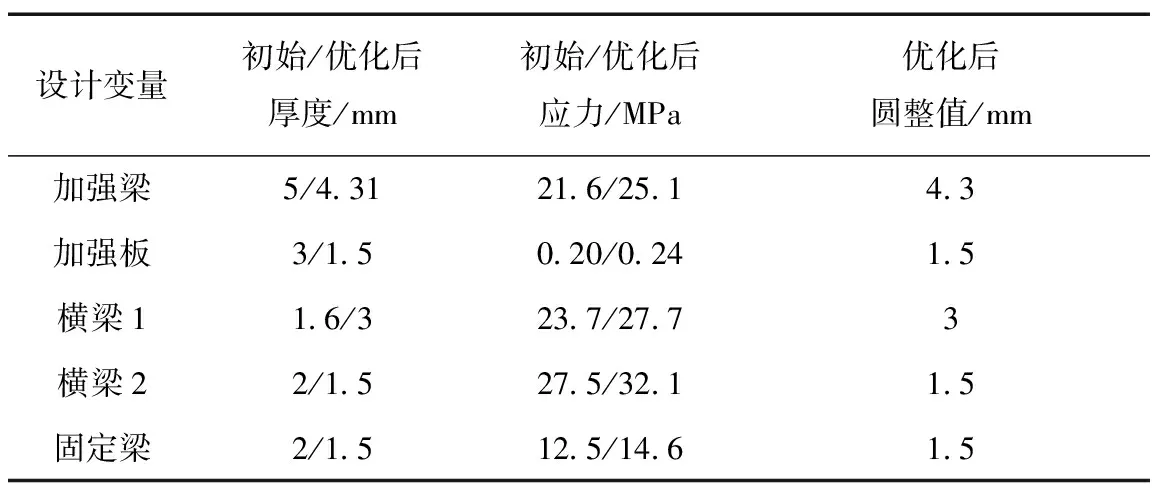

经过25次迭代后,各个设计变量最优厚度如表2所示。

表2 设计变量优化前后对比

除横梁1厚度增加外,其余梁和板厚度均有所减小。这是因为横梁1承载着电池模块,其厚度的增大对形变量的减小起到了正相关的作用。优化后的电池箱最大形变为0.19 mm,依然发生在底板C处,形变的分布与优化前相似。优化后的最大应力依然出现在图5 D处的螺栓孔,最大应力为118 MPa,较优化前增大了16 MPa,安全系数为1.99,符合强度要求。优化后电池箱总质量由45.12 kg减小到42.30 kg,减少了6.3%,优化效果明显。

4 结束语

采用质量点模型和精细化模型对电池箱的静态性能进行对比分析。与传统的质量点模型相比,全接触式的精细化电池箱模型的传力大小和路径更为准确,得到的形变和应力更符合实际。采用尺寸优化的方法,改善了电池箱的材料分布,虽然安全系数有所减小,形变有所增大,但是都在合理范围内。最终电池箱减重2.82 kg,优化目标得以实现。

参考文献:

[1] 张宇,曹友强,洪贤军,等.电动轿车电池箱体轻量化研究[J].现代制造工程,2014,37(1):38-41.

[2] 冯富春,史晓妍,刘丽荣,等.基于Ansys Workbench的动力电池箱体有限元分析[J].电源世界,2014,17(11):33-35.

[3] 廖萍,周陈全,倪红军,等.基于Workbench的电池组支架结构分析及优化[J].制造业自动化,2014,36(14):30-32.

[4] 姜高松.某纯电动汽车电池箱结构设计分析及优化[D].长沙:湖南大学,2016.

[5] 王露.电动汽车动力电池箱结构稳健优化设计[D].北京:北京理工大学,2016.

[6] 刘鸿文.材料力学:第5版[M].北京:高等教育出版社,2011:22-23.

[7] 王芳,夏军,等.电动汽车动力电池系统安全分析与设计[M].北京:科学出版社,2016:35-36.

[8] 周美施,尹怀仙,张铁柱,等.考虑疲劳寿命的负载隔离式电动汽车车架轻量化研究[J].公路与汽运,2016,32(4):1-4.