挖掘机部件振动耐久性分析

2018-04-20崔承勋张永强

崔承勋,张永强

(延边大学工学院,吉林 延吉 133002)

0 引言

挖掘机是工程作业必需的机械设备,可利用它来完成挖掘、装车、破碎岩石、平整等操作。工作时前端工作装置受强冲击,传到挖掘机内的部件,发生振动和噪声。此外,有些部件长期在周期性动载荷下工作。这些动载荷作用下,有些构件易发生破坏。冲击亦会带来机械设备的损坏,影响人体健康与安宁,所以,挖掘机的各种部件应该有足够的强度和振动耐久性。为了掌握挖掘机的振动和噪声特点,学者们做了很多振动/噪声方面的研究[1-5]。

评价振动耐久性的方法有实验法和分析法两种。实验法中最常见的是利用振动耐久试验台实验来估算结构振动疲劳破坏寿命的方法。它是以实际测试数据为激励信号,单轴或多轴激励试验台发生振动,测得较准确的产品寿命的方法。但是实验法费用高、时间长。分析法中有Dirlik,Stainberg,Lalane等方法,这些方法都是把实际测试数据应用到经验公式里,在短时间内以较低的费用可估算出产品的寿命。

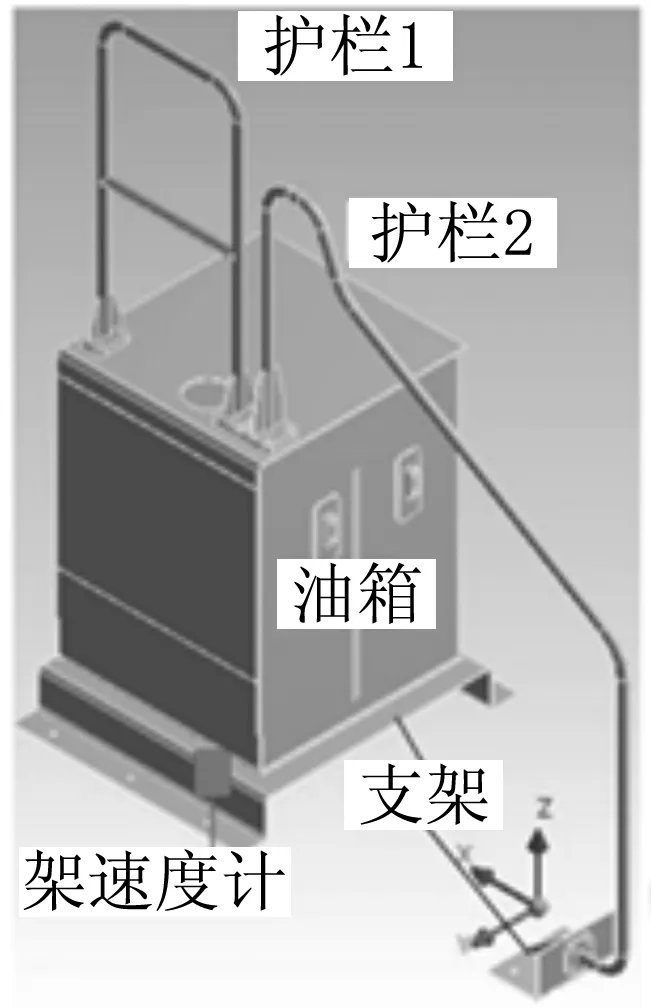

图1挖掘机护栏是为作业人员的安全设置的标准部件。所以它应符合国际设计标准,同时还具备足够的动载荷下的稳定性,即振动耐久性。本文以护栏为研究对象,分析振动耐久性。

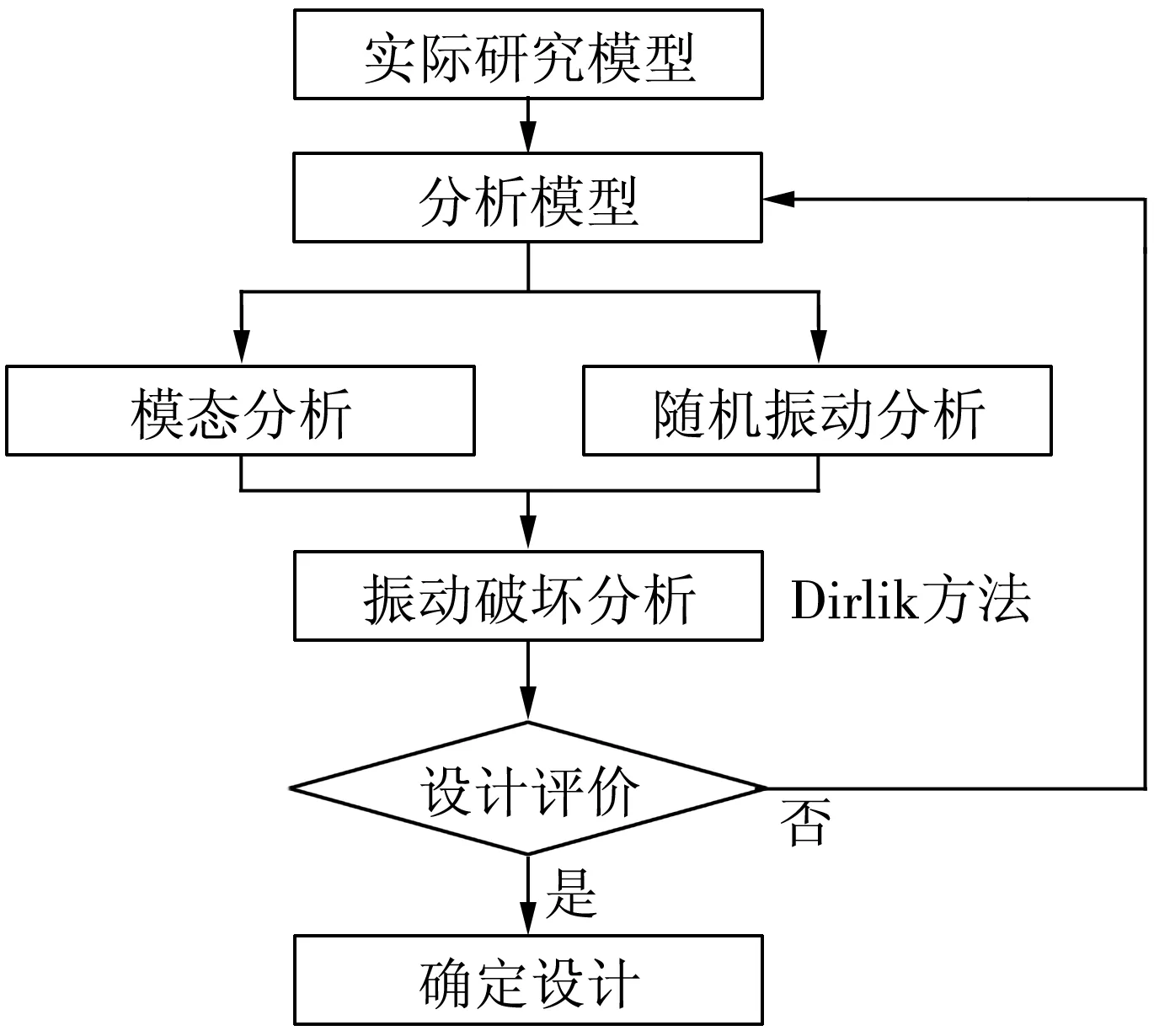

图2是一般机械设备部件振动耐久性分析过程。

图1 挖掘机

图2 振动耐久性分析过程

1 有限元分析模型

1.1 有限元分析模型

图3是以VOLVO EC380E挖掘机为研究对象所建的有限元分析模型,由油箱和两个护栏组成。油箱和护栏下边是支架。将由CATIA建立的三维模型保存为.igs格式,导入ANSYS Workbench 14进行分析,如图3所示。很多研究都是采用这种办法建模和分析的[6]。导入后的模型,各部分之间的接触类型确定为绑定接触,支架和车体间的约束确定为固定约束,单元类型是程序默认采用的Solid 186和Solid 187单元。经过网格划分,得到了12 664个节点,5 077个单元。材料的弹性模量为2.1×1011,泊松比为0.3,密度为7 800 kg/m3。

图3 分析模型

1.2 振动模态分析

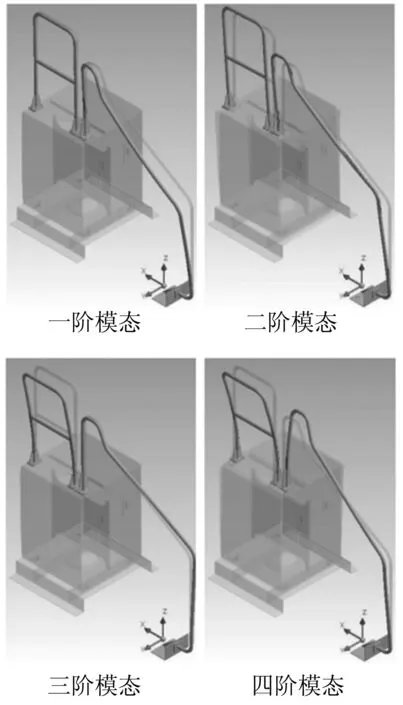

为了掌握分析模型的动态特性,首先利用ANSYS软件对模型图3做了固有振动模态分析。分析结果,第一到第六阶固有频率分别是15.4 Hz、16.6 Hz、19.1 Hz、23.7 Hz、27.7 Hz、和37.0 Hz,图4是其固有振型。

图4 前四阶固有振型

2 振动耐久性分析

2.1 挖掘机作业时的振动测试数据

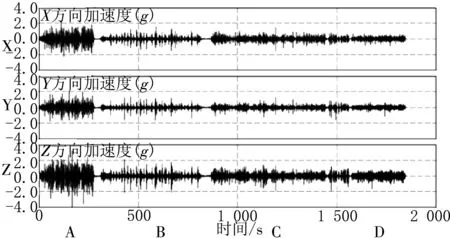

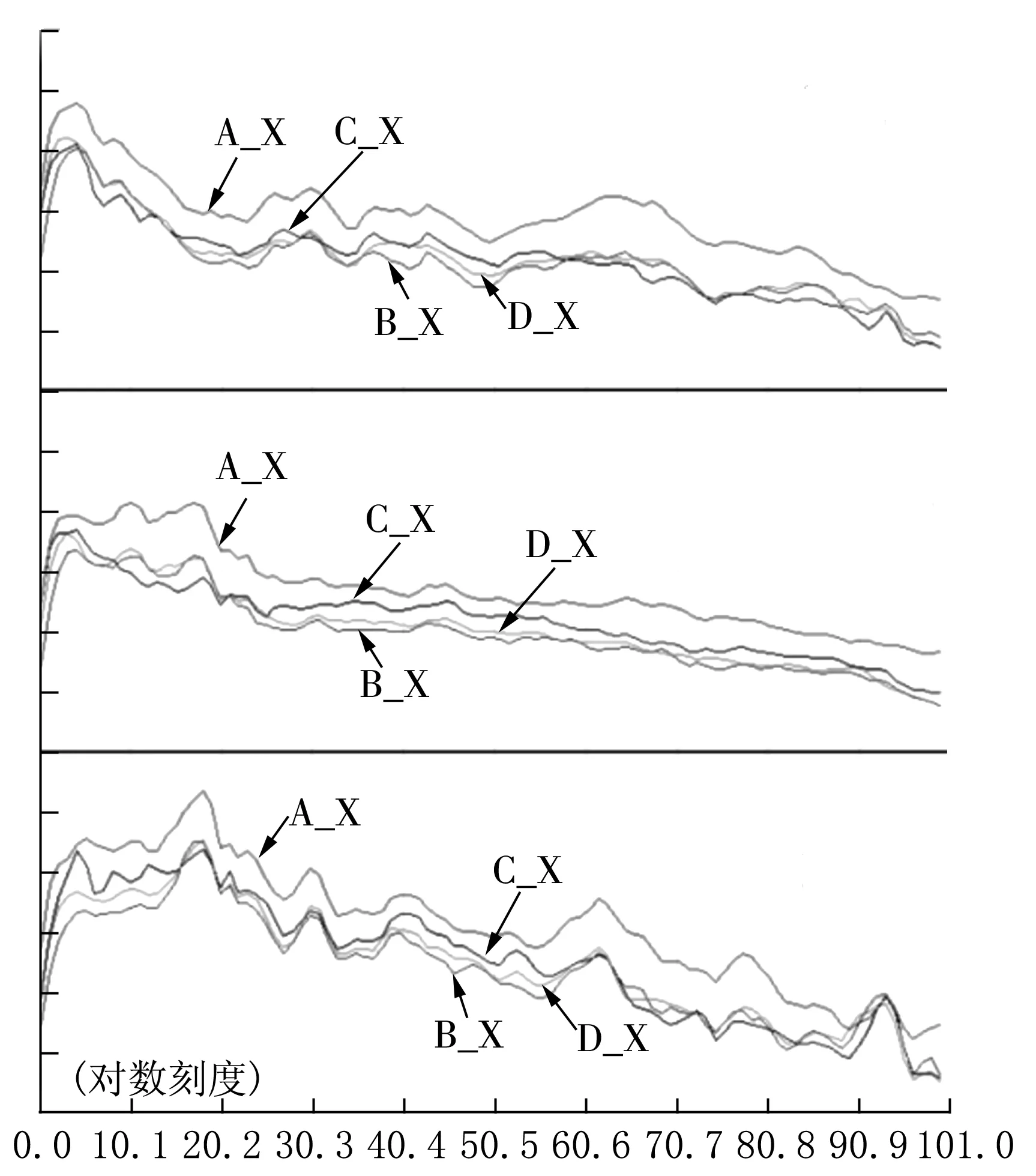

如图3在实际挖掘机油箱靠近底座的侧面安装加速度计,测得挖掘机在工地作业时的振动测试数据图像。挖掘机4种常见的作业模式有:挖掘岩石(A模式)、反铲作业(B模式)、拆除作业(C模式)、土石方装载作业(D模式)。图5是常见的A、B、C、D 4种作业模式下作业时的加速度信号,单位是g,X、Y、Z分别指前后、左右及上下方向。

图5 振动测试数据(加速度)

图6是加速度信号的功率谱密度(PSD),如图5的振动信号和图6的功率谱密度显示,A模式下的强度明显比其他模式高。

图6 加速度功率谱密度(PSD)

2.2 各作业模式下的耐振动分析(Dirlik方法)

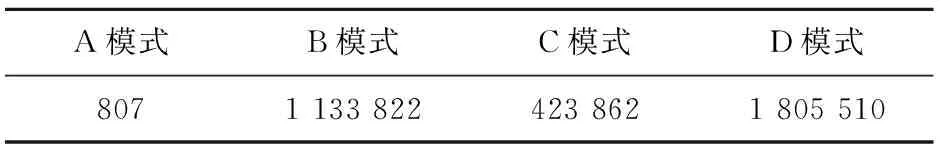

首先,图6的加速度功率谱密度代入式(1)求得应力的功率谱密度G(f)。

(1)

式中:a(f)为加速度的功率谱密度;H(f)为应力响应函数,可以用有限元分析确定[7]。

m0、m1、m2、m4分别为应力功率谱曲线的0阶、一阶、二阶、四阶惯性矩,由式(2)决定。

(2)

式(3)是Dirlik方法提出的应力(S)的概率密度函数[8]。

(3)

式中:γ为不规则系数(irregularity factor);xm为平均频率(mean frequency)。

从式(3)得出的应力(S)的概率密度函数代入式(4),求得等效疲劳载荷EFL(Eqiuvalent Fatigue Load)

(4)

再把等效疲劳载荷EFL代入Miner的累积损伤式(5),求得以循环数为单位的疲劳寿命N。

N=C×(EFL)-m。

(5)

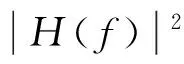

如图7,这里C和m是由普通结构用钢材的N—S曲线决定的常数(NSm=C)。

图7 结构用钢材的S-N曲线

疲劳寿命N代入式(6),求得以小时计算的疲劳寿命MMTF(hour)。

(6)

式中xm为平均频率,1 s内正斜率的过零平均数(式(3))。

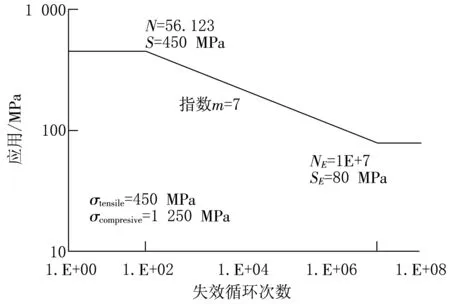

计算结果见表1。

表1 疲劳寿命 单位:h

分析结果,A作业模式下疲劳寿命最短,A作业模式对装备寿命的影响最大。同时看到,B(反铲)作业模式下疲劳寿命最长。这可能是,这种作业模式下铲斗齿的方向与挖掘方向一致,铲斗的阻力系数最小,振动最小有关。

3 结语

本文以挖掘机护栏为研究对象,建立有限元分析模型,进行了基于实测载荷历程的振动分析及结构耐振动疲劳寿命的估算。

通过测试,掌握挖掘机在各种作业模式下的振动加速度及加速度功率谱密度,转成应力功率谱密度,再利用Dirlik方法分析、计算了疲劳寿命,实现了对挖掘机护栏进行疲劳预测分析的目的。分析结果,A作业模式下寿命最短。

本文的研究方法,在设计阶段为挖掘机部件疲劳寿命的预测以及作业规范的建立提供了一定的参考依据。

[1] 崔承勋.降低大中型挖掘机液压系统压力脉动的试验研究[J].矿山机械,2012,40(12):33-35.

[2] 张戎斌,毕传兴,张永斌.采用偏相干分析方法识别挖掘机驾驶室的噪声源[J].噪声与振动控制,2011(4):106-110.

[3] 张政.挖掘机驾驶室安全性能分析及振动噪声研究[D].武汉:武汉理工大学,2011.

[4] 李智,丁渭平,丁伟,等.基于回转平台模态分析的挖掘机声振舒适行改进[J].煤矿机械,2012(1):191-193.

[5] 崔承勋.装裁机/控制机操作室主要噪声源及其传播途径的诊断研究[J].煤矿机械,2013,34(9):310-312.

[6] 杨明亚,杨涛,王芳,等.基于有限元的数控机床床身筋板的动态性能分析与优化设计[J].长春工程学院学报:自然科学版,2011(4):38-41.

[7] 董保童,施荣明,朱广荣,随机振动载荷作用下的结构疲劳寿命估算[J].飞机设计,2001(3):36-41.

[8] Rahman M M.Fatigue life prediction two-stroke free piston engine mounting using frequency response approach[J].EJSR,2008,22(4):120-130.