聚酯树脂对含醇汽油耐腐蚀性影响

2018-04-20MarcinPazdro吕金艳张庆辉

文/Marcin Pazdro 吕金艳 张庆辉

针对含醇汽油储罐的选材,耐腐蚀要素研究E10汽油的腐蚀性,寻找更适合抵抗含醇汽油腐蚀的树脂。

▲供图/CFP

针对含醇汽油储罐的选材、耐腐蚀要素,通过对比间苯聚酯树脂、特种对苯聚酯树脂和酚醛环氧乙烯基酯树脂在普通汽油和10%含醇汽油(E10汽油)中的耐腐蚀表现,研究E10汽油的腐蚀性,寻找更适合抵抗含醇汽油腐蚀的树脂。

本研究的试片制作和测试方法参照标准ASTM C-581进行,腐蚀浸泡环境参照UL 1316标准进行。通过加速的耐腐蚀试验,得出了特种对苯聚酯树脂和后固化后的酚醛环氧乙烯基酯树脂均具备优异的耐含醇汽油腐蚀性的结论。

项目实验部分

针对间苯树脂、特种对苯树脂和酚醛环氧乙烯基酯树脂的代表产品,进行E10汽油和普通汽油的腐蚀浸泡试验。

测试内容:质量增加、厚度增加、目测表面质量、拉伸性能(ISO 527)、弯曲性能(ISO 178)、Barcol硬度、汽油的不挥发份测试。

原材料

测试使用代表树脂是:间苯树脂Reichhold®7XX;特种对苯树脂CorroliteTM490;酚醛环氧乙烯基酯树脂CorroliteTM9400

固化系统

表1.树脂固化系统

增强结构

所有的积层在室内进行,用4层OwensCorning CSM M723A 450g短切毡积层,两面使用Viledon 1776表面毡,所有积层板的厚度为4-5mm,所有试片边缘用CorroliteTM9400树脂涂覆封边。

固化程序

由以上提到的3种树脂制作的积层板试片被分成两组。一组只在室温下固化。另一组进行高温后固化:第一阶段60℃20小时;第二阶段90℃1小时;第三阶段110℃ 3小时,针对CorroliteTM 9400,第三阶段为140℃ 3小时。

浸泡实验

表2.浸泡条件

针对表中的每种树脂的不同后固化方式、不同汽油介质和不同浸泡时间,均采用两个平行10cm x17cm的试片测试。浸泡过程介质的温度是37℃,密封置于烘箱中保温。

在市场经济发展过程中,受到国际环境以及国内改革等方面的影响,企业的经营优势在不断发生变化。为了在市场上占据一定份额,企业就必须加强对经营战略调整的重视,及时结合外部环境来发现内部经营中存在的问题,继而制定合理的战略目标,使企业生产效益最大化。而要想完成上述目标,就必须全面开展预算管理工作。

试片测试项目

1)目测浸泡前后试片的外观变化

2)测试浸泡后的质量增加

3)测试浸泡后的厚度增加

4)根据ISO 527测试拉伸性能

5)根据ISO 178测试弯曲性能

6)测试试片在E10汽油中浸泡4周的不挥发组分的增加量(由Statoil 测试)

7) 根据ASTM D-2583 测试巴氏硬度

实验结果及讨论

参加实验的所有试片经过浸泡后均未出现明显的软化和损坏,只有Reichhold®7XX试片出现了一定程度的玻纤印痕、发白和起泡;CorroliteTM490试片中个别样块出现轻微的玻纤印痕;外观变化最小的是CorroliteTM490(无论是否后固化)和后固化的CorroliteTM9400试片,浸泡前后几乎没有可视的差别。

未后固化的树脂 Reichhold® 7X间苯聚酯Corrolite 490特种对苯聚酯Corrolite 9400酚醛环氧乙烯基酯浸泡四周浸泡十二周后固化的试片浸泡四周浸泡十二周

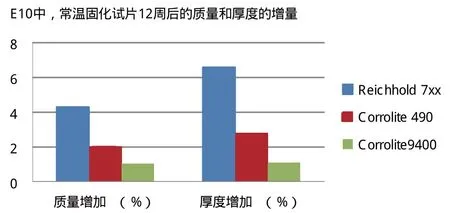

▲图1. 不同树脂的质量和厚度的增量(在E10中,常温固化)

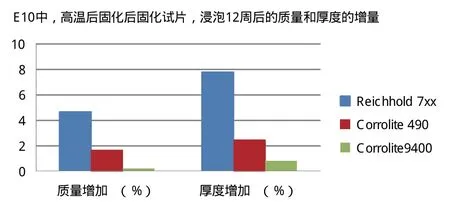

▲图2. 不同树脂的质量和厚度的增量(在E10中,高温后固化)

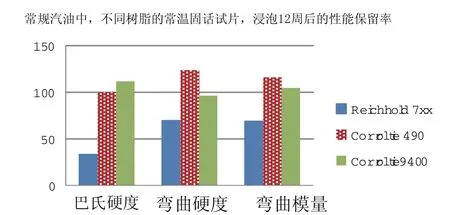

▲图3. 不同树脂的性能保留率(常规汽油,常温固化)

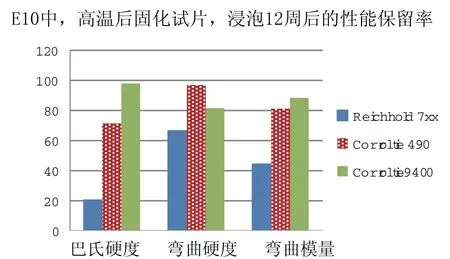

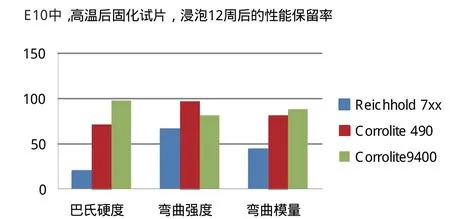

▲图4. 不同树脂的性能保留率(E10汽油,高温后固化)

▲图5. 不同树脂的性能保留率(常规汽油,高温后固化)

▲图6. 不同树脂的性能保留率(E10汽油,高温后固化)

试片浸泡后的外观变化和机械性能有一定的关联,通常试片表面出现起泡或者表面开裂的缺陷时,试片抵抗溶胀和渗透腐蚀的屏障就变弱,从而使腐蚀加速,故浸泡过程中出现表面缺陷的试片往往机械性能都变得非常差。

最终,根据浸泡试片的弯曲性能保留率测试可见,表面起泡和开裂的间苯树脂试片均出现了严重的机械性能衰减,而没有缺陷的CorroliteTM490和CorroliteTM9400树脂均没有出现弯曲性能的下降。可见表面开裂和起泡可能是积层板受严重腐蚀从而影响机械性能的一个指征。

质量、厚度和机械性能测试

为了更形象的解释机械性能测试的结果,下文将采用数据图形展示浸泡12周时的数据,浸泡4周的数据得出的结论和12周是相似的。

不同化学结构的树脂的性能变化

图1-6展示出经过浸泡试验后,积层板的性能极大的受树脂化学结构影响,CorroliteTM490和CorroliteTM9400树脂在对比中明显胜出。这个结果并不意外,因为特种对苯聚酯和酚醛环氧乙烯基酯因其高交联密度而具备优异的耐腐蚀性。

图1、3(常温固化试片)和2、4(高温后固化试片),证明浸泡条件下(37℃)树脂仍能够后固化并且随着浸泡过程机械性能逐步提高。需要注意的是,相比高温后固化的试片,常温固化的试片最终弯曲强度要低。而Reichhold®7XX并没有遵循这一理论,显然Reichhold®7XX的试片也在浸泡过程中持续的被后固化,但化学结构降解带来的性能恶化速度比潜在的后固化提升速度要快。

然而,在现实的汽油储存中很少发生温度高于25°C的情况,所以像本次试验这样带来持续后固化的环境是相当难发生的。

腐蚀机理推测

从试片Reichhold®7XX和CorroliteTM490的测试结果来看,E10汽油有极强的腐蚀性。试样的质量和厚度增加在E10中很高。此外,相比普通汽油,在E10汽油中巴氏硬度和弯曲性能变得更低。

如前所述,E10汽油中乙醇量的增加导致了间苯聚酯Reichhold®7XX的积层板的点状开裂和决定性的性能退化(如图7)。

这种性能退化在汽油浸泡中目视观察就被发现了,但是很难给出可靠和证明性的解释。可以解释为汽油组分扩散到聚合物基体中,并且存在大量的溶胀。

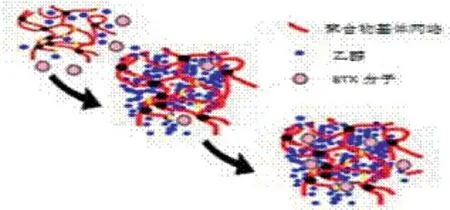

最初只有一些小分子量的组分能够扩散到聚合物基体中,乙醇是其中之一。随着不断溶胀基体变得越来越大,在一定阶段基体空隙大到足够允许大分子量物质进入,如BTX*注碎片,通常情况下,BTX是不能进入聚酯基体的。最终,扩散造成的基体内压高到足以造成分子链的物理破坏。可以形象表述如图8。

由于CorroliteTM490和CorroliteTM9400的分枝交联密度非常高,所以高浓度乙醇对基体的溶胀作用并不像对间苯树脂Reichhold®7XX那样严重,所以可以推断汽油中的大分子将永远不会进入聚合物基体中。在此需要注意的是分枝交联密度和固化程度有关:固化程度越高,交联密度越高。这就是常温固化的试片质量和厚度增加较多的原因。

E10 汽油比普通汽油有更强的腐蚀性

后固化程序对玻璃钢设备的影响

后固化程序能给玻璃钢设备带来积极的影响,利于树脂充分固化建立交联密度,所以后固化作用针对储存乙醇和低分子量的物质时非常重要。对于很多玻璃钢设备而言,后固化可以在设备使用过程中发生,但是在地下储油罐的运行的这种地下低温环境中,后固化并不可能发生。

不同结构的树脂对汽油的耐腐蚀性

根据本次研究结果,雷可德强烈推荐用高交联密度特种对苯聚酯CorroliteTM490和酚醛环氧乙烯基酯树脂CorroliteTM9400用于制作所有接触E10汽油的地下双壁油罐。测试结果显示,这两款树脂均有良好的耐腐蚀性,但高温后固化是使用CorroliteTM9400的先决条件。

▲图7. 表面的点状开裂。

▲图8. 基体溶胀导致表面开裂(溶剂的量被夸大)

需注意本试验为了接近UL-1316规范的要求并且快速得到测试结果,所以试验介质温度是37℃。在这种温度条件下,间苯树脂是绝对不能使用的,也绝不推荐用于制作汽油储罐和接触汽油的部件。相应的,不建议间苯聚酯用于此类应用,尤其是当接触的汽油介质温度高于25℃时。