热电制冷LED自然对流散热的设计与优化

2018-04-19张建新韩变华杨庆新李海林

张建新, 韩变华, 杨庆新, 薛 亮, 马 楷, 李海林

(1. 天津工业大学 天津市电工电能新技术重点实验室, 天津 300387;2. 天津工业大学 天津市光电检测技术与系统重点实验室, 天津 300387; 3. 天津工业大学 中空纤维膜材料与膜过程省部共建国家重点实验室, 天津 300387)

1 引 言

LED作为一种节能环保型光源,已广泛应用于各种照明领域。然而,LED属于高发热但又对温度十分敏感的半导体器件,过高的LED结温能引起光通量降低、出光色温改变、芯片和封装结构加速老化、使用寿命缩短等问题[1-3]。因此,LED灯具对高效的散热措施具有强烈的技术需求。

目前,在LED灯具中普遍采用加装金属散热器的方式,将LED产生的热量传导至散热器的肋片表面,并由肋片表面较高的温度促使周围的低温空气形成自然对流散热。这种被动式的散热技术虽然具有无噪音、低成本和免维护等应用优势[4],但其对流换热系数较小,约为4~11 W/(m2·K),对于体积小、热功率大的LED灯具而言,散热效果往往不够理想。为此,国内外研究机构开发了采用机械风扇[5]、压电风扇[6]、循环液冷[7-8]、微喷射流[9]等一系列实现流体强制对流的主动散热方法,显著提升了高热流密度下LED灯具的散热性能。但上述方法中,参与主动散热的流体均依靠可动机械部件提供强制对流的驱动动力,在实现规模应用之前,仍需重点提升驱动部件的工作可靠性和服役寿命,并避免导电流体泄露所导致的电路短路、腐蚀及散热性能显著下降等应用隐患。

热电制冷器(TEC)是以低压直流电作为动力,通过珀尔帖(Peltier)效应将热量从冷面抽送至热面,从而对冷面上的热源实现主动散热的一种半导体器件。TEC凭借其制冷迅速、控温可调、无可动部件、无噪音、可靠性高、寿命长等优点,已经成为电子设备控温散热的理想方式[10-11]。为了将TEC应用于LED灯具散热中,国内外研究学者主要采用实验测量法[12-14]和软件仿真法[15-17],对集成封装TEC的LED灯具进行了散热性能分析。相比而言,采用等效热路计算法[18-20]能快速获得LED系统中各种设计参数对散热性能的影响趋势,且计算准确度较高,因此对于TEC的型号选取、最佳工作参数确定以及散热器的结构优化具有显著的指导意义。

本文以一款单颗LED小型灯具模组为研究对象,在实验测量得到TEC性能参数的基础上,采用等效热路计算法构建出自然对流情况下有无TEC装配的热阻模型,并选择合理的数学公式对其进行性能描述,进而计算分析LED模组的散热性能随TEC工作电流的变化趋势,并对比分析经遗传算法实施肋片结构双目标优化前后的散热性能差异,为装配TEC的LED模组提供快速完整的设计分析方法与合理的结构优化方案。

2 TEC性能参数的测量

在实际应用中,TEC的工作状态可由式(1)进行描述:

(1)

其中,QC为TEC冷端的净吸热功率,当热源与TEC热接触良好且向环境的散热可忽略时,QC即为热源发热功率;TC和TH分别为TEC冷端和热端的表面温度;S、I、R和K分别是TEC的Seebeck系数、工作电流、等效电阻和热导。当TEC的面积较小且材料和结构一定时,S、R和K通常为定值,是用来表征和预测TEC工作状态的性能参数。因此,在实施等效热路计算之前,必须通过实验测得TEC在各典型工作状态下3种性能参数的确切数值。

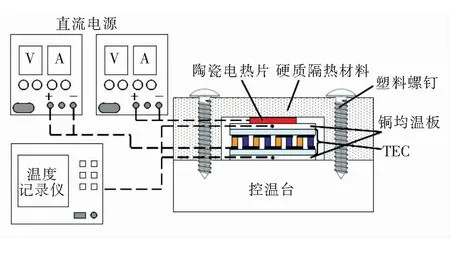

本文选用美国Marlow公司生产的NL1012T型TEC来装配LED模组,该型TEC性能参数的测量装置如图1所示。考虑到测量过程中需保持QC为一系列定值,若此时使用LED为热源,则热源发热功率必须由积分球同时测得电、光功率后才能确定,实验装置较为复杂,并且发热功率易受结温影响而难以恒定;而当热源采用陶瓷电热片时,热源发热功率仅与输入电功率相等,且易于恒定控制。因此,选择与LED灯珠封装底座尺寸相近的陶瓷电热片为模拟热源,可大大简化实验装置,降低操作难度,完全满足测量精度要求。此外,为了保证TEC冷端的净吸热功率QC等于模拟热源的发热功率,本装置在模拟热源至控温台的各传热结构的界面上均涂覆高导热性硅脂,以保证良好的热接触,并通过塑料螺钉将所有传热结构倒扣并紧固在一块硬质隔热材料的凹槽内,隔绝内部结构向环境的散热途径。

图1 TEC性能参数的测量装置示意图

Fig.1 Schematics of experimental apparatus for TEC performance parameters

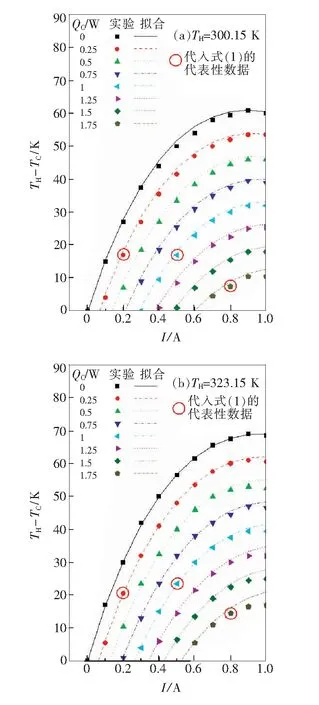

装置中,模拟热源与TEC由两个直流电源分别供电。位于TEC两侧的铜均温板都预先开设了能将热电偶结球送入中心位置的探孔,并通过温度记录仪测得传热稳态下TEC冷端和热端的表面温度。通过该测量装置,在保持TEC热端温度和模拟热源的热功率为定值的情况下,获得了TEC热端与冷端的稳态温差随其工作电流而变化的一系列散点数据,如图2所示。

在数据处理时,将式(1)中(TH-TC)定义为因变量,而以QC和I为自变量,S、R和K则是未知常数。为确定这些常数,首先从TH为300.15 K和323.15 K的实验测量结果中分别选取3个具有代表性的散点数据(图2中已用“红圈”标记),并将其代入式(1)中而各自获得一个三元方程组;通过求解各自的方程组,即可得到两组S、R和K的数值;在对两组数值取平均后,可作为后续回归拟合的初值。本研究采用Origin软件对测量的散点数据进行回归拟合,当回归过程收敛后,拟合曲线与实验测量散点的吻合性良好(图2),获得S、R和K的数值分别为:0.013 27 V/K、3.537 9 Ω和0.023 3 W/K。

图2 在TH=300.15 K(a)和TH=323.15 K(b)的不同工作状态下,TEC性能的实验测量数据与回归拟合曲线(代入式(1)的代表性数据已用“红圈”标记)。

Fig.2 Experimental data and fitting curves by regression for TEC performance at different work status asTH=300.15 K(a) andTH=323.15 K(b) (The representative data marked by red circles will be substituted into Eq. (1))

3 等效热路模型与计算方法

3.1 物理模型

为了对比有无TEC参与散热的性能差异,针对是否装配TEC的单颗LED灯具模组,分别建立了自然对流稳态散热情况下对应的等效热路模型,如图3所示。两种模组均采用单颗Cree公司产XLamp 7090XR-E型LED为光源,经红外回流焊接在一块铝基电路板的焊盘表面,并把铝基电路板和TEC一起(图3(a))或仅将铝基电路板(图3(b))通过塑料螺栓紧固在铝基散热器的安装表面,使用时的出光方向与重力方向相同。LED与铝基电路板之间为高导热性回流焊料,各紧固界面内均涂覆高导热性硅脂,因此可忽略模组中的界面热阻。TEC的冷面接触铝基电路板,热面接触散热器安装面。塑料螺栓的导热性较差,可防止TEC热面的热量经螺栓回流至冷面。

图3 装配TEC(a)与未装配TEC(b)的LED灯具模组结构及其散热等效热路示意图

Fig.3 Schematic diagram of LED lamp structures and equivalent thermal circuits for the modules with TEC(a) and without TEC(b)

沿图3所示的散热路径,可设置一系列节点温度:LED结温TJ、铝基电路板上表面温度TP、TEC冷端表面温度TC、TEC热端表面温度TH(在未装配TEC模组中,TH为散热器安装基座的表面温度)、肋片根部温度TB和环境温度TA,本文采用的TA=303.15 K(即30 ℃)。每两个相邻的节点温度之间,均存在一个分热阻Rn(n=1,…,5),所有分热阻以串联形式构成完整的等效热路模型。如图1(a)所示,在装配TEC的LED模组中,TEC也属于发热元件,其自身的发热功率QTEC将与LED发热功率QC一同被传递至TEC的热面,并且由于TEC的Peltier效应具备热量的单向传递特性,因此热路中TEC的分热阻R3可以被表示为二极管形式[10]。

图4 LED灯具模组的关键结构尺寸

Fig.4 Geometries of key structures in LED lamp module

LED模组的关键结构尺寸(见图4)和材质为:电路板长(lP)×宽(wP)=0.019 m×0.016 m,由厚度δCu=70 μm的铜箔层、δD=30 μm的介电层和δAl=1.5 mm的铝基层组成,各层的导热系数分别为λCu=387.6 W/(m·K)、λD=0.7 W/(m·K)和λAl=205 W/(m·K);散热器安装基座长(lB)×宽(wB)×厚(δB)=0.04 m×0.04 m×0.003 m,在实施肋片结构优化前,肋片高度hF=0.03 m,肋片间距sF=0.002 m,肋片厚度δF=0.002 m,肋片长度与基座宽度wB相同,肋片数目nF=9,散热器导热系数λH=205 W/(m·K)。

3.2 数学模型及其计算流程

图3中每一个分热阻Rn(n=1,…,5)均可参照热电模拟关系式表示为:

(2)

式中,Tu和Td分别为沿散热路径的两个相邻的上、下游节点温度,QX为流经此处的热功率。依照式(2)形式,是否装配TEC的LED模组总热阻RT1和RT2则可分别表达成如下的分热阻串联公式:

RT1=R1+R2+R3+R4+R5=

(3)

RT2=R1+R2+R4+R5=

(4)

其中,本课题组的前期工作[21]已获得该款LED在不同驱动电流IF下的发热功率随LED结温而变化的测量数据,本文选取IF=0.2,0.3,0.4,0.5,0.6 mA条件下各自测量范围内所得数据的平均值作为发热功率,即:QC=0.493,0.775,1.077,1.387,1.714 W;而TEC的发热功率QTEC可通过下式计算得到:

QTEC=SI(TH-TC)+I2R.

(5)

图3中的各分热阻除了能表达成式(2)形式以外,还可以是确定值或进一步表示成其他形式。例如,由LED产品说明书可知其封装热阻R1=8 K/W,且在工程应用时可忽略R1随结温的变化。TEC热阻R3能进一步表示为式(6)形式:

(6)

其中,TC-TH是由式(1)变形得到。铝基电路板传导热阻R2所包含的3层串联传导热阻RCu、RD和RAl,以及散热器基座传导热阻R4,均符合一维平板传导热阻的计算规律,可表示为:

R2=RCu+RD+RAl=

(8)

式(7)中,铜箔层的面积系数f=0.8,表明铝基电路板覆盖铜箔层的面积占比约为80%。散热器肋片热阻R5主要考虑所有肋片的两侧表面和基座裸露表面的自然对流散热,表达式为:

(9)

式(9)中,肋片效率ηF可由式(10)计算得到:

式(9)和式(10)中的对流换热系数α则需要通过无量纲方程式计算得到。针对基座水平放置且上方排列板状肋片的铝基散热器,Leung和Probert在完成大量自然对流散热实验的基础上,提出了误差较小的无量纲方程[22]:

其中包含3个无量纲数,即:以肋片间距为特征尺寸的努塞尔数Nus、修正后的格拉晓夫数Gr′和普朗特数Pr=v/a。其中,Gr′可由下式定义:

(12)

虽然后续经其他研究团队[23-24]的对比检验表明,该无量纲方程对于某些特殊的散热器结构存在较明显的计算误差,但针对误差要求并不高的散热工程设计而言,其对基座水平放置的各种散热器结构仍具有更加广泛且良好的适用性[25]。

在式(11)和式(12)的计算中,可将已知的物理参数及重力加速度g直接代入,但涉及空气物性的膨胀系数β、运动黏度ν、热扩散系数a以及导热系数λA,则通常需要定性温度TD=(TB+TA)/2手工查阅空气物性表来确定。为方便在Matlab程序中编入公式以实现快速计算,本文把在常用温度范围(273.15~373.15 K)内的空气物性参数与定性温度的关系拟合成二阶多项式方程(式(13)~(16)),其计算的最大误差小于±1%。

β=3.66×10-3-1.25×10-5×(TD-273.15)+

2.72×10-8×(TD-273.15)2,

(13)

ν=1.33×10-5+8.92×10-8×(TD-273.15)+

9.99×10-11×(TD-273.15)2,

(14)

a=1.88×10-5+1.27×10-7×(TD-273.15)+

2.04×10-10×(TD-273.15)2,

(15)

λA=2.438×10-2+7.75×10-5×(TD-273.15)-

8.16×10-9×(TD-273.15)2.

(16)

式(3)中TEC热端下游包含了TEC的发热功率,考虑该部分热功率是等效热路计算时保证能量守恒的必然条件。然而在LED工程设计中,则主要关注LED本身发热功率的散热热阻,因此当迭代计算收敛后,需要再次参照热电模拟关系式获得以下等效热阻表达式:

(17)

(18)

(19)

其中,RT3为有TEC的LED模组的等效总热阻,R6是以TEC热面为界的上游等效热阻,R7则为下游等效热阻,并且RT3=R6+R7。

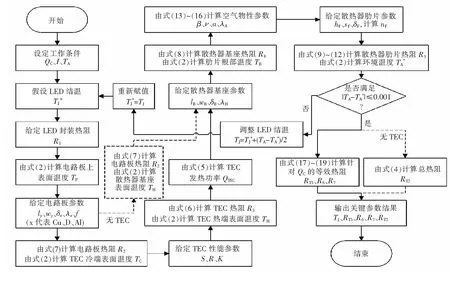

按照图5所示的计算流程,将上述所有计算式以及物理参数、工作条件等内容在Matlab中进行编程,能够快速完成等效热路计算,获得用于散热设计分析及结构优化的各种参数数据。针对装配TEC的LED模组,要遵循所有实线箭头标注的流程步骤实施计算;而无TEC的情况,则在遇到虚线箭头标注时需进行步骤调整,其余步骤仍遵循实线箭头标注的流程完成计算。

图5 等效热路计算流程图

4 结果与讨论

4.1 优化前结构的散热性能分析

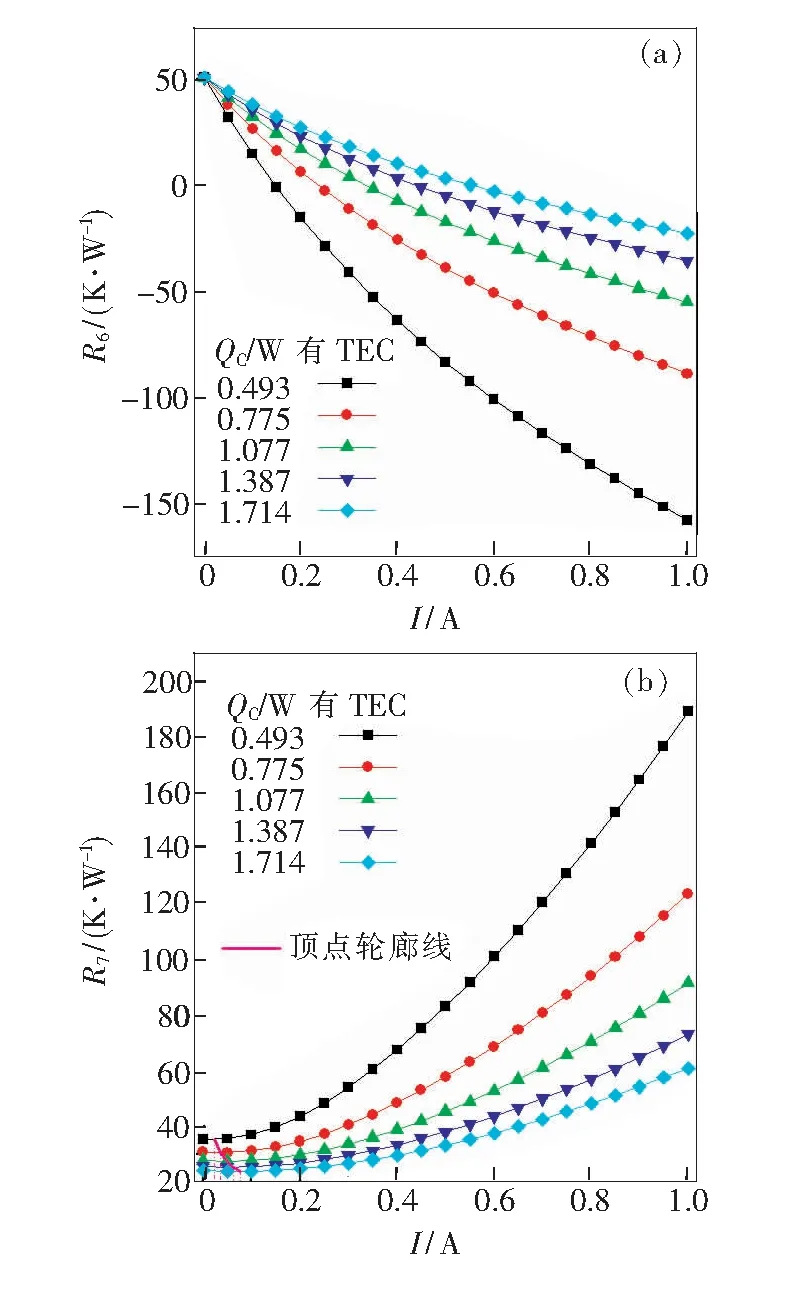

针对图4定义的优化前的散热结构,在不同的LED发热功率QC下计算获得TEC热面的上游等效热阻R6和下游等效热阻R7随TEC工作电流I的变化曲线,如图6所示。由图6(a)可见,在每一恒定QC下,R6均随I的增加而降低。这是因为R6中除了包含仅受结构影响而为定值的封装热阻R1和铝基电路板传导热阻R2以外,还有以I为变量的TEC热阻R3;从式(6)中可以看出,R3将随I呈现开口向上的抛物线型变化;由于抛物线R3的顶点位于本研究范围的右侧,因此使R6随I呈现单调递减的变化。由图6(a)还可以看出,随I的逐渐增大,R6均由正值变为负值。这是由于当I较小时,TEC的Peltier效应较弱,而焦耳发热效应和热传导效应相对占优,使冷端温度TC高于热端温度TH,R6为正值;当I足够大而使Peltier效应增强到占绝对优势时,冷端温度TC明显低于热端温度TH,会使R6转向负值。此外,图6(a)表明在I相同时,QC越高则R6越大,即TEC的冷热端温差(TC-TH)会随LED发热功率的提高而更加快速地增大,因此当TEC工作电流恒定时,提高LED的热功率会增加TEC的负担,从而降低LED模组的散热效果。

由图6(b)可见,当I=0 A(即QTEC=0 W)时,R7随QC的提高而减小。这是因为R7中除包含仅受结构影响而为定值的散热器基座传导热阻R4以外,还有与定性温度相关的散热器肋片热阻R5;当QC提高时,肋片根部相对于环境的温升和定性温度均会有所增加,通过一系列空气物性参数和无量纲数的计算,最终表现为自然对流换热系数的增大[23,26],从而使R7的数值相应减小。由图6(b)还可以看出,随I的增大,每一恒定QC对应的R7均呈现开口向上的抛物线型变化。这是因为式(19)中的TH主要受TEC发热功率QTEC的影响,QTEC数值越大,则散热器需要散走的总热功率也越多,TH则会相应增加;由式(5)可知,QTEC随I恰恰符合开口向上的抛物线型变化,且其顶点横坐标会因TH-TC的具体差值而出现细微变化;本研究范围内R7的顶点横坐标约在0.023~0.076 A,该数值会随QC的提高而呈现略微增大的趋势。

如前所述,含TEC的LED模组等效总热阻RT3为图6中R6和R7之和,由于R6和R7在本研究范围内的变化趋势大致相反,因此在每一恒定QC下RT3随I的变化均会出现一个最小值,且随QC的提高,该最小值逐渐增大,每一个最小值对应的I即为特定LED热功率下TEC的最佳工作电流Iopt。在此,将所有最小值的连线定义为Iopt轮廓线,如图7(a)所示。为了直观展现安装TEC的散热效果,在图7(b)中提供了LED结温TJ随I的变化趋势,其中同样出现了最小值,且TJ最小值随QC的变化趋势以及TJ最小值对应的Iopt数值,均与图7(a)中RT3的情况相同。在本研究范围内,Iopt轮廓线约在0.55~0.71 A变化,且Iopt值随QC的提高而增大。此外,图7(a)中给出了各恒定QC下有无TEC的LED模组总热阻的交点数据,图7(b)中则对应提供了有无TEC的LED结温的交点数据,并勾勒出各自的交点轮廓线。可以看出,在调节QC时,无TEC的LED模组的散热性能将沿交点轮廓线变化;在交点轮廓线以上区域中,有TEC的LED模组总热阻和LED结温均高于无TEC情况,只有处于交点轮廓线以下的区域,才是安装TEC后真正提高LED模组散热性能的情况;随QC的提高,交点轮廓线下可调节的电流范围逐渐变窄,且当QC为1.714 W时已不再适合安装TEC。此外,Iopt轮廓线将交点轮廓线以下区域分为左右两部分,虽然通过I的调节,左右两侧均可获得相同的散热性能,但相比而言,左侧部分的TEC功耗较小,更能满足LED整灯的节能需求,并且沿Iopt轮廓线调节还可获得最佳的散热性能,因此在TEC工作状态控制时,应将电流I调节在左侧的合理工作区域内。本研究中,优化前结构在QC为0.493 W时获得了-0.54 W/K的最小热阻,对应的最小结温略低于30 ℃的环境温度,为29.73 ℃,因此装配TEC的LED模组在较低QC下,能表现出无TEC的常规散热方法所不能比拟的性能优势。

图6 优化前结构在LED不同发热功率情况下TEC热面上游(a)和下游(b)等效热阻随TEC工作电流的变化

Fig.6 Influence of TEC drive current on upstream(a) and downstream(b) equivalent thermal resistances at different heat powers of LED for un-optimized module

图7 优化前结构在LED不同发热功率下总热阻(a)和LED结温(b)随TEC工作电流的变化

Fig.7 Influence of TEC drive current on total thermal resistances(a) and junction temperatures(b) at different heat powers of LED for un-optimized module

4.2 散热器肋片的结构优化与散热性能的对比分析

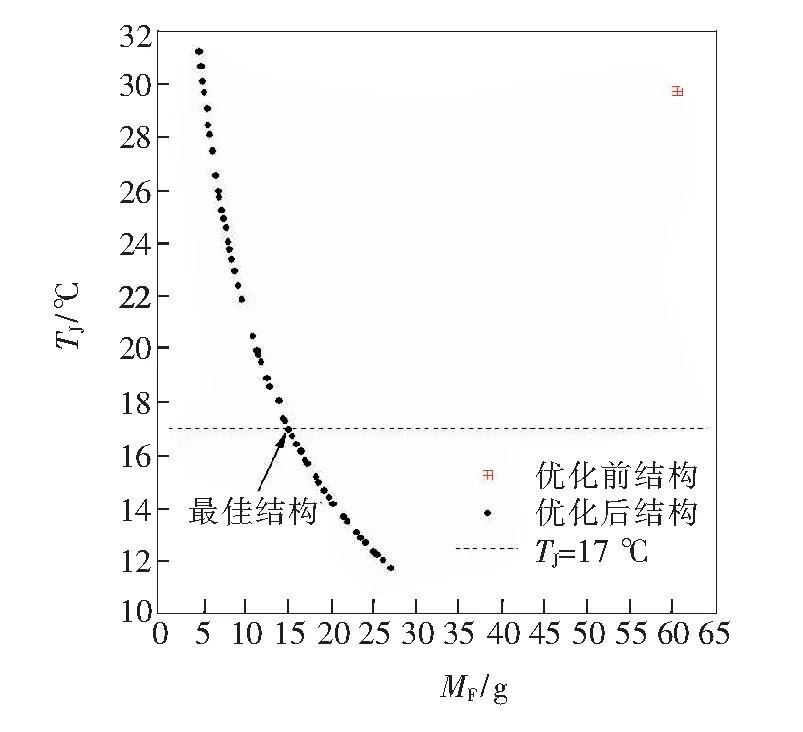

若要使LED发热功率为1.714 W的情况也适合安装TEC,则需进一步提升LED模组的散热性能,而优化散热器的肋片结构是达到该设计目标的主要方式。本文以LED结温TJ和散热器肋片重量MF为待优化双目标函数,并采用本课题组前期发表文献[27]中的遗传算法,对优化前散热器的肋片高度hF、肋片间距sF和肋片厚度δF实施有约束的双目标优化处理,在约束范围分别为10 mm≤hF≤50 mm、1 mm≤sF≤6 mm、0.8 mm≤δF≤4 mm的情况下,获得了工作条件为QC=0.493 W且I=0.55 A的50个Pareto最优解,如图8所示。可以看出,与优化前结构相比,绝大多数的Pareto最优解实现了TJ和MF同时降低。为方便对比优化前后的散热性能差异,必须选择某个特定Pareto最优解。在此,假设本约束范围和工作条件下需满足TJ≤17 ℃的设计要求,即图8中虚线应为TJ的优化上限,而满足该要求且MF值最小的Pareto最优解随即可被选定为最佳结构,见图8中的箭头标注。选定的Pareto最优解为:TJ=16.95 ℃、MF=15.05 g,而对应的最佳肋片结构分别为:hF=27.7 mm、sF=5.7 mm、δF=0.8 mm。

针对优化后的最佳肋片结构,重新计算得到不同QC下RT3和TJ分别随I的变化曲线,见图9。可以看出,图9具有与图7类似的变化趋势,但在QC和I相同的工作条件下,由于优化后结构的散热能力有所增强,使图9中的数据均有所减小;在I>0.2 A后,随I的增大,相同QC下图9数据相对于图7的减小程度也越大,从而使Iopt轮廓线向大电流处整体偏移,最终处于0.68~0.84 A。此外,当QC为0.493 W时,优化后结构获得了远低于环境温度的结温15.66 ℃,表现出更加优异的散热性能;并且有无TEC安装时散热性能的交点轮廓线已触及QC为1.714 W的情况,表明优化后的LED模组适合安装TEC。

图8 双目标优化前后的结果对比

Fig.8 Comparison of the results before and after two-objective optimization

图9 优化后结构在LED不同发热功率下总热阻(a)和LED结温(b)随TEC工作电流的变化

Fig.9 Influence of TEC drive current on total thermal resistances(a) and junction temperatures(b) at different heat powers of LED for optimized module

为方便对比肋片结构优化前后TEC散热能力的差异,在图10中以QC为纵坐标展示了有无TEC安装时散热性能的交点轮廓线和Iopt轮廓线,由这两种轮廓线所包围的范围同样为TEC的合理工作区域。可以看出,优化后结构的TEC合理工作区明显增大,主要体现在:当LED热功率相同时,优化后的TEC工作电流可合理调节的范围明显扩大,尤其是在大电流处扩大的程度更加明显;当TEC工作电流相同时,优化后的LED模组能够满足更高功率的散热需求。因此,对LED模组中散热器的肋片进行必要的结构优化,能更好地发挥TEC的散热特性,扩大其合理工作区域,从而获得更显著的散热效果,提高LED的光电性能和寿命。

图10 肋片结构优化前后同一款TEC散热能力的对比

Fig.10 Comparison of cooling capacity between un-optimized and optimized fin structures using the same TEC

5 结 论

在自建的测量装置中,以模拟热源代替LED测量了TEC热端与冷端的稳态温差随TEC工作电流的变化数据,并通过吻合性良好的回归拟合获得了TEC的关键性能参数。在此基础上,建立了有无TEC装配的LED灯具模组在自然对流散热情况下的等效热路模型,并基于等效热路计算法为热路中的各个热阻提供了能合理表达其传热性能的数学公式,进而遵照本文规定的计算流程,可在Matlab软件中快速完成热路计算,获得各种散热性能数据。针对优化前结构的结果分析表明:随TEC工作电流的增加,TEC热面的上游等效热阻单调递减,而下游等效热阻则大致相反,使LED的等效总热阻和结温均存在一个最小值;该最小值会随LED热功率的提高而逐渐增大,且每一最小值对应的TEC最佳工作电流Iopt也随之增加;建议在TEC工作状态控制时,应将TEC电流调节在有无TEC安装时散热性能的交点轮廓线和Iopt轮廓线包围的左侧合理工作区域内。最后,通过遗传算法对散热器的肋片结构完成LED结温和肋片重量的双目标优化处理,并由最佳肋片结构重新计算结果,经对比分析表明:优化后结构的散热性能随TEC工作电流的变化趋势与优化前结构类似,但总热阻和结温均明显减小;当LED为0.493 W时的最小结温由优化前结构的略低于30 ℃环境温度进一步降至15.66 ℃,表现出常规方法所不能比拟的更加优异的散热性能;TEC的合理工作区明显增大,使其工作电流具有更大的可调范围,且能够满足LED更高功率的散热需求。

值得注意的是,本文针对单颗LED装配一款TEC的小型灯具模组提供的等效热路建模设计及其散热性能的分析优化方法,同样适用于多颗LED阵列装配其他型号TEC的大型灯具设计,能为工程人员在TEC选型、最佳参数确定和结构优化等方面提供快速、合理、可靠的完整设计方案。

参考文献:

[1] NARENDRAN N, GU Y, FREYSSINIER J P,etal.. Solid-state lighting: failure analysis of white LEDs [J].J.Cryst.Growth, 2004, 268 (3-4):449-456.

[2] 陈华, 周兴林, 汤文, 等. 大功率远程荧光粉型白光LED散热封装设计 [J]. 发光学报, 2017, 38(1):97-102.

CHEN H, ZHOU X L, TANG W,etal.. Thermal design of high power remote phosphor white LED package [J].Chin.J.Lumin., 2017, 38(1):97-102. (in Chinese)

[3] SUN B, FAN X, YE H,etal.. A novel lifetime prediction for integrated LED lamps by electronic-thermal simulation [J].Reliab.Eng.Syst.Saf., 2017, 163:14-21.

[4] JEON D, BYON C. Thermal performance of plate fin heat sinks with dual-height fins subject to natural convection [J].Int.J.HeatMassTransf., 2017, 113:1086-1092.

[5] SÖKMEN K F. YÜRÜKLÜ E, YAMANKARADENIZ N. Computational thermal analysis of cylindrical fin design parameters and a new methodology for defining fin structure in LED automobile headlamp cooling applications [J].Appl.Therm.Eng., 2016, 94:534-542.

[6] SUFIAN S F, FAIRUZ Z M, ZUBAIR M,etal.. Thermal analysis of dual piezoelectric fans for cooling multi-LED packages [J].Microelectron.Reliab., 2014, 54(8):1534-1543.

[7] DENG Y G, LIU J. A liquid metal cooling system for the thermal management of high power LEDs [J].Int.Commun.HeatMassTransf., 2010, 37(7):788-791.

[8] 王志斌, 张健, 刘丽君, 等. 大功率LED螺旋扁管水冷散热技术研究 [J]. 光子学报, 2013, 42(11):1350-1354.

WANG Z B, ZHANG J, LIU L J,etal.. Study of water cooling technology on high power LED with the twisted tube [J].ActaPhoton.Sinica, 2013, 42(11):1350-1354. (in Chinese)

[9] LUO X B, CHEN W, SUN R X,etal.. Experimental and numerical investigation of a microjet based cooling system for high power LEDs [J].HeatTransferEng., 2008, 29(9):774-781.

[10] CHANG Y W, CHANG C C, KE M T,etal.. Thermoelectric air-cooling module for electronic devices [J].Appl.Therm.Eng., 2009, 29(13):2731-2737.

[11] HU H M, GE T S, DAI Y J,etal.. Experimental study on water-cooled thermoelectric cooler for CPU under severe environment [J].Int.J.Refrig., 2016, 62:30-38.

[12] CHUN K L, DAI M J, YU C K,etal.. High efficiency silicon-based high power LED package integrated with micro-thermoelectric device [C].InternationalMicrosystems,Packaging,AssemblyandCircuitsTechnologyConference,IMPACT,Taipei,China, 2007:29-33.

[13] LI J H, MA B K, WANG R S,etal.. Study on a cooling system based on thermoelectric cooler for thermal management of high-power LEDs [J].Microelectron.Reliab., 2011, 51(12):2210-2215.

[14] WANG J, ZHAO X J, CAI Y X,etal.. Experimental study on the thermal management of high-power LED headlight cooling device integrated with thermoelectric cooler package [J].EnergyConvers.Manag., 2015, 101:532-540.

[15] WANG N, WANG C H, LEI J X,etal. Numerical study on thermal management of LED packaging by using thermoelectric cooling [C].InternationalConferenceonElectronicPackagingTechnologyandHighDensityPackaging,ICEPT-HDP,Beijing, 2009:433-437.

[16] CHEN M, SNYDER G J. Analytical and numerical parameter extraction for compact modeling of thermoelectric coolers [J].Int.J.HeatMassTransf., 2013, 60(1):689-699.

[17] GAO X, CHEN M, SNYDER G J,etal.. Thermal management optimization of a thermoelectric integrated methanol evaporator using a compact CFD modeling approach [J].J.Electron.Mater., 2013, 42(7):2035-2042.

[18] SHYU J C, HSU K W, YANG K S,etal.. Thermal characterization of shrouded plate fin array on an LED backlight panel [J].Appl.Therm.Eng., 2011, 31(14-15):2909-2915.

[19] 张建新, 牛萍娟, 李红月, 等. 基于等效热路法的LED阵列散热性能研究 [J]. 发光学报, 2013, 34(4):516-522.

ZHANG J X, NIU P J, LI H Y,etal.. Study on the heat dissipation performance of LED array using thermal circuit method [J].Chin.J.Lumin., 2013, 34(4):516-522. (in Chinese)

[20] ABDELMLEK K B, ARAOUD Z, CHARRADA K,etal.. Optimization of the thermal distribution of multi-chip LED package [J].Appl.Therm.Eng., 2017, 126:653-660.

[21] 张建新, 武志刚, 李松宇, 等. LED散热模块总热阻测量实验系统开发 [J]. 实验技术与管理, 2013, 30(12):77-81.

ZHANG J X, WU Z G, LI S Y,etal.. Development of experimental system for measuring total thermal resistance of LED module [J].Experiment.Technol.Manag., 2013, 30(12):77-81. (in Chinese)

[22] LEUNG C W, PROBERT S D. Heat exchanger performance: effect of orientation [J].Appl.Energy, 1989, 33(4):235-252.

[23] DIALAMEH L, YAGHOUBI M, ABOUALI O. Natural convection from an array of horizontal rectangular thick fins with short length [J].Appl.Therm.Eng., 2008, 28(17-18):2371-2379.

[24] WONG S C, HUANG G J. Parametric study on the dynamic behavior of natural convection from horizontal rectangular fin arrays [J].Int.J.HeatMassTransf., 2013, 60(1):334-342.

[25] SCHMID G, YANG L H, YANG T H,etal.. Influence of inter-fin base length on thermal performance of free hanging horizontal base heat sinks [J].Appl.Therm.Eng., 2016, 108:1226-1236.

[26] MICHELI L, REDDY K S, MALLICK T K. Experimental comparison of micro-scaled plate-fins and pin-fins under natural convection [J].Int.Commun.HeatMassTransf., 2016, 75:59-66.

[27] 张建新, 牛萍娟, 武志刚, 等. 大功率LED散热器性能的双目标优化 [J]. 电工技术学报, 2014, 29(4):136-141.

ZHANG J X, NIU P J, WU Z G,etal.. Two-objective optimization of heat sink cooling performance for high-power LED application [J].Trans.ChinaElectrotech.Soc., 2014, 29(4):136-141. (in Chinese)

张建新(1979-),男,河北石家庄人,博士,副教授,2008年于河北工业大学获得博士学位,主要从事大功率LED芯片封装及照明系统散热技术、半导体薄膜功能材料与器件等方面的研究。

E-mail: zhangjianxin@tjpu.edu.cn