汽轮机轴断裂失效分析

2018-04-19韩成树夏明六

韩成树,夏明六

(铜陵市特种设备监督检验中心,安徽 铜陵 244000)

1 引言

某公司汽轮机轴在使用过程中发生断裂,断裂汽轮机轴的材料为25Cr2MoV,使用温度为450 ℃,工况压力4.2 MPa,为分析汽轮机轴断裂的原因,对断裂的汽轮机轴进行了失效分析。

2 理化检验及结果

2.1 宏观形貌分析

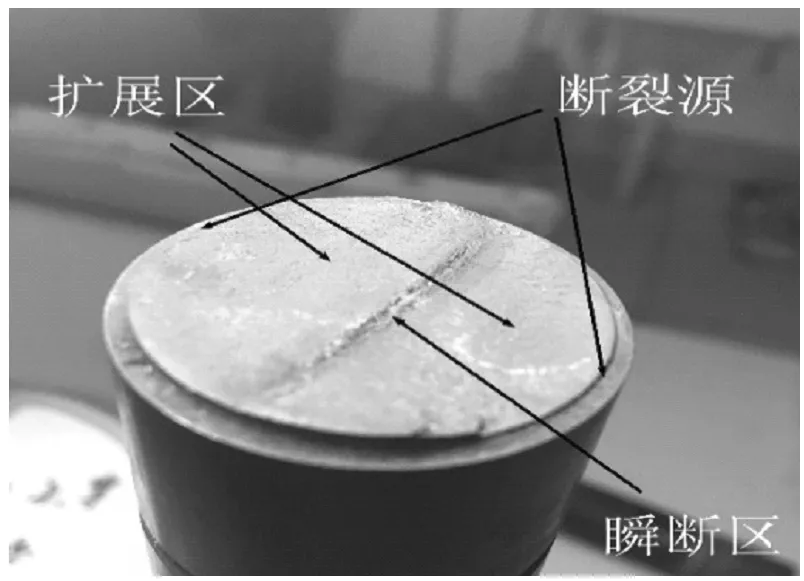

汽轮机轴断口宏观形貌照片见图1,汽轮机轴端面可以分为两个半圆的平整区和心部的“一字”花样粗糙区构成,为典型的双向弯曲疲劳断裂断口[1]。断裂源起源于汽轮机轴的外表面,裂纹呈现多源的特征,裂纹从断口两侧开始向内扩展,最终在汽轮机轴心部断裂,呈现心部的“一”字型花样。根据汽轮机轴的断口特征可以确定在结构上断裂位于螺纹处,该处应力集中,在受力方面汽轮机轴断裂的原因为受到左右两侧的弯曲应力,根据汽轮机轴的工况条件,汽轮机轴受到振动,可以确定汽轮机轴的断裂原因在结构上该处应力集中,汽轮机轴受到受迫振动。

图1 汽轮机轴断口宏观形貌照片

2.2 化学成分分析

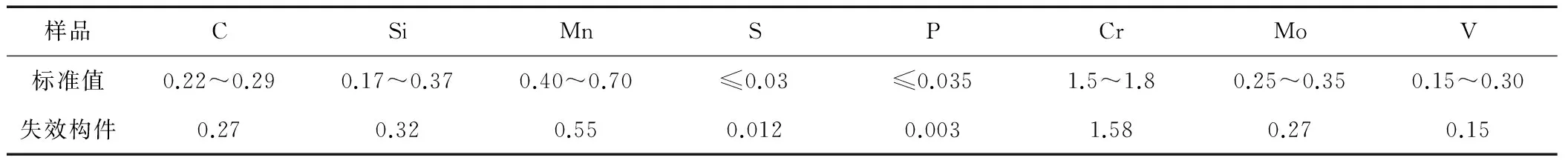

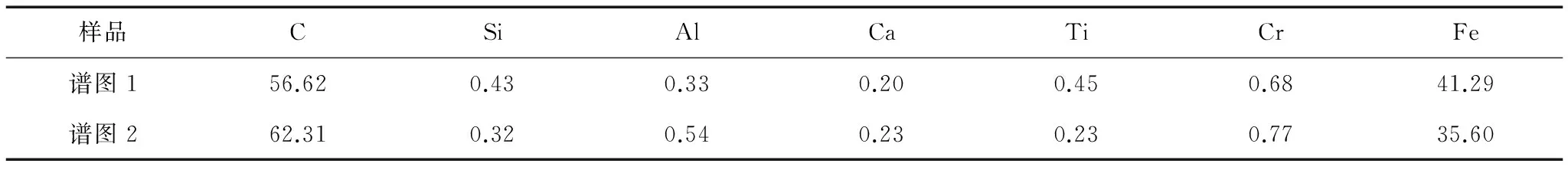

断裂汽轮机轴的化学成分检测结果见表1,从表1可以看出两根汽轮机轴的化学成分都满足:《GB/T3077-1999合金结构钢》规定的25Cr2MoVA要求,可以确定两根汽轮机轴材料均为25Cr2MoVA。

表1 汽轮机轴化学成分检测结果 %

2.3 力学性能测试

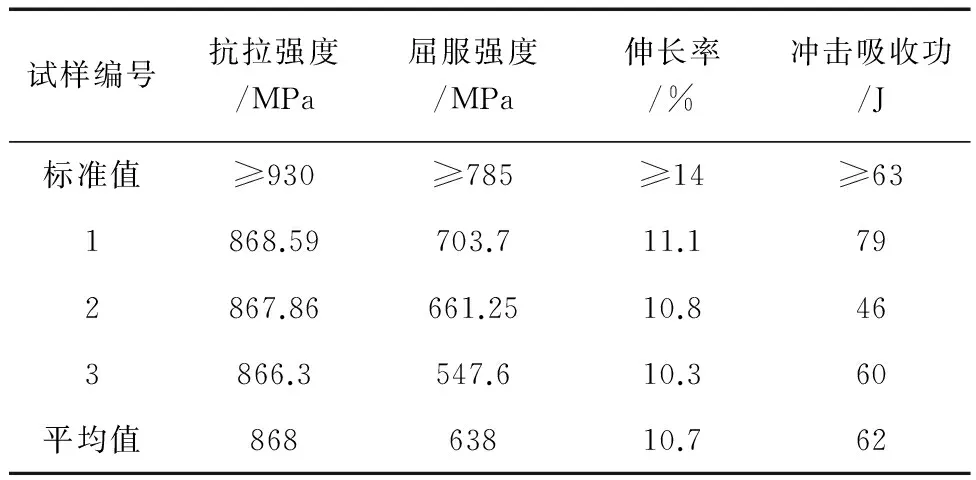

汽轮机轴的拉伸性能和冲击性能测试结果见表2,从表2可以看出汽轮机轴的所有力学性能指标皆低于《GB/T3077-1999合金结构钢》国家标准规定25Cr2MoVA的力学性能要求,说明汽轮机轴的材质在运转中发生了劣化。

表2 汽轮机轴力学性能检验结果

2.4 金相显微组织分析

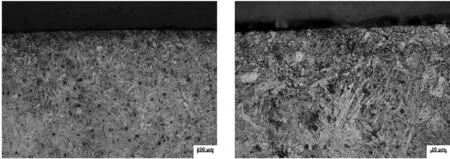

汽轮机轴外表面金相显微组织照片见图2,从图2中可以看出汽轮机轴外表面有一层6~9μm化合物层,近外表面金相组织中有大量的颗粒状石墨析出[2],说明汽轮机轴外表面金相组织发生了严重的石墨化。

图2 汽轮机轴金相显微组织照片

2.5 汽轮机轴断口SEM微观形貌分析

汽轮机轴断口扫描电镜微观形貌照片见图3,汽轮机轴裂纹源处有大量因石墨脱落而形成的空洞,扩展区微观形貌主要为轮胎花样[3],是典型的疲劳断口微观形貌,最终断裂区为韧窝状花样,在整个断口表面有大量的球状石墨析出。

图3 汽轮机轴断口表面SEM微观形貌照片

2.6 汽轮机轴断口EDS微区化学成分分析

断口表面析出物EDS微区化学成分分析结果见表3,EDS分析结果表明析出物主要化学元素为C元素,这也说明汽轮机轴的材质劣化的原因主要是石墨化。其余Fe、Al、Si等元素来自于汽轮机轴材料,Ca元素可能为水蒸汽中带来。

表3 汽轮机轴断口表面EDS微区化学成分检测结果 %

3 汽轮机轴断裂原因分析

综合以上分析,汽轮机轴的断裂类型为双向弯曲疲劳断裂,根据汽轮机轴的断裂位置可知,断裂处为应力集中处,该类型疲劳断裂的主要原因是汽轮机轴运转过程中受到的振动。

汽轮机轴原材料化学成分符合25Cr2MoVA要求,但汽轮机轴金相组织中有大量的石墨析出,导致汽轮机轴的抗拉强度、塑性、韧性均低于标准要求,说明汽轮机轴的材料在使用过程中已经严重劣化,这是汽轮机轴发生疲劳断裂的根本原因。

4 结论与建议

汽轮机轴断裂类型为双向弯曲疲劳断裂,汽轮机轴断裂的根本原因为材质的劣化即金相组织的石墨化;建议选用更耐高温的材料,在结构上避免应力集中,并尽量减小设备的振动。

[1] 束德林.工程材料力学性能[M].2版.北京: 机械工业出版社,2007.

[2] 马李洋,师红旗,丁 毅,等. 安全阀弹簧断裂失效分析[J].热加工工艺, 2010,39(12):191-193.

[3] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.