串联式低温连续混炼中转子转速和停留时间对炭黑配方混炼胶质量的影响

2018-04-19汪传生朱琳张鲁琦沈波李绍明

汪传生,朱琳,张鲁琦,沈波,李绍明

(1.青岛科技大学机电工程学院,山东 青岛 266061;2.山东省高分子材料先进造技术重点实验室,山东 青岛 266061)

随着轮胎工业正快速发展,我国橡胶消耗量多年来位居世界第一,同时国家对于工业生产节能降耗的要求也日益严格,因此对橡胶加工企业混炼时使用的橡胶混炼装备提出了更高的要求,然而目前国内的现状是大部分工厂对于炭黑配方胶料的混炼依旧采用以密炼机为主的间歇式混炼设备。密炼机炼胶采用的“多段式”混炼工艺方法极大的降低了生产效率、增加了能量消耗,同时还存在着炼胶质量不稳定、配合剂飞扬污染环境等问题[1~3],因此混炼行业亟待研发新型连续混炼方法和装备实现橡胶的高效、低耗、高质混炼。

近些年,随着对密炼机混炼机理研究的深入,低温混炼原理用于炭黑配方混炼胶的制备引起了行业内的高度关注。低温混炼原理认为,传统的高温混炼会导致橡胶大分子链发生剧烈的氧化断链,某些配合剂在高温状态下失去稳定行和活性,进而对混炼胶质量产生不利影响[4~5]。

针对上述情况,本文利用自行设计研发的串联式连续混炼设备对炭黑配方胶料进行低温高分散混炼,该方法在保证基体胶和配合剂准确配比的前提下,实现了块状橡胶在135℃以下的低温连续混炼,从而在一定程度上保证了橡胶大分子链的完整性。本文通过实验探究了串联式连续混炼设备中连续混炼系统转子转速和连续混炼停留时间对于混炼胶质量的影响,同时将串联式连续混炼最佳参数下生产的混炼胶与密炼机一段高温混炼法制备的混炼胶进行了性能对比。

1 实验

1.1 配方及原材料

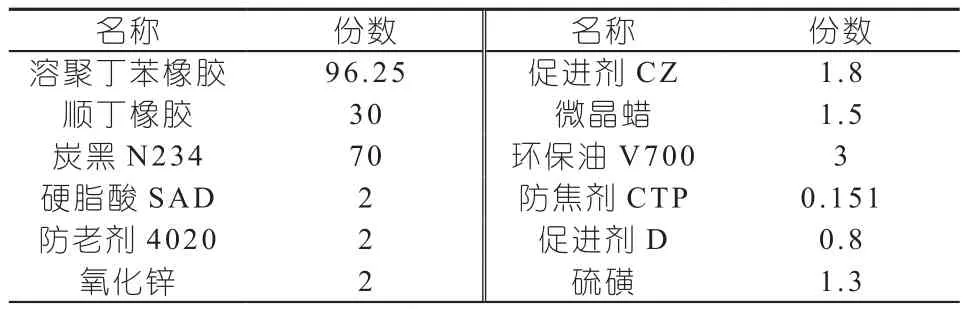

本次实验选用半钢子午胎胎面胶配方进行实验研究,如表1所示。

表1 实验配方半钢子午胎胎面胶配方

溶聚丁苯橡胶:ML(1+4),100℃为35~60,中国石化;顺丁橡胶:ML(1+4),100℃为41~49,中国石化;炭黑N234、硬脂酸等均为工业品,外购。

1.2 实验设备及仪器

1.2.1 串联式连续混炼设备

1.2.2 其他实验设备

其他实验设备如表2所示。

图1 串联式连续混炼设备结构示意图

表2 其他实验设备

1.3 实验方案

(1)针对串联式连续混炼设备,将上游密炼系统最佳混炼工艺条件下制备的一段母炼胶,实时排入下游连续混炼系统进行二段补充恒温混炼。改变串联式连续混炼设备下游连续混炼系统转子的转速,研究下游连续混炼系统转子的转速和停留时间在炭黑配方胶料恒温混炼时,对炭黑补强效果的影响。同时对比传统密炼机高温混炼工艺与串联式低温连续混炼最佳工艺的混炼效果。

(2)实验过程中,对每组实验制得的混炼胶以及对应的硫化胶,进行门尼黏度、300%定伸应力/100%定伸应力、拉伸强度、撕裂强度、炭黑分散性、胶料挤出温度等各项物理机械性能以及其他性能测试。

(3)通过对各项测试和记录的实验数据进行各方面的系统分析,同时绘制各性能指标的曲线图,得出下游连续混炼系统转子转速和停留时间与炭黑补强效果的作用关系;同时通过与传统密炼机高温混炼方法的对比实验,研究串联式低温连续混炼方法对于炭黑配方胶料混炼的适用性。

1.4 实验过程

1.4.1 串联式低温连续混炼方法上游密炼系统混炼工艺

对应密炼系统设备,设置各工位最佳参数:温控温度50℃;转子转速45 r/min;上顶栓压力0.6 MPa。

加料顺序:加基体胶—25 s—加炭黑总量的一半、小料(除了硫磺)—30 s—炭黑总量的另一半—105℃—升降一次上顶栓,加环保油V700-125℃—升降一次上顶栓—130℃开卸料门排胶-喂给下游连续混炼系统进行补充混炼。

1.4.2 串联式低温连续混炼方法下游连续混炼系统混炼工艺

下游连续混炼系统工艺参数为:

(1)喂料段机筒温控温度:125℃;(2)混炼段机筒温控温度:130℃;(3)挤出段机筒温控温度:125℃;(4)转子转速为:20 r/min、25 r/min、30 r/min、35 r/min。

1.4.3 传统密炼机高温混炼工艺

对应传统密炼机设备,设置各工位最佳参数:温控温度50℃;转子转速45 r/min;上顶栓压力0.6 MPa

加料顺序:加基体胶—25 s—加炭黑总量的一半、小料(除了硫磺)—30 s—炭黑总量的另一半—105℃—升降一次上顶栓,加环保油V700—125℃—升降一次上顶栓—150℃开卸料门排胶。

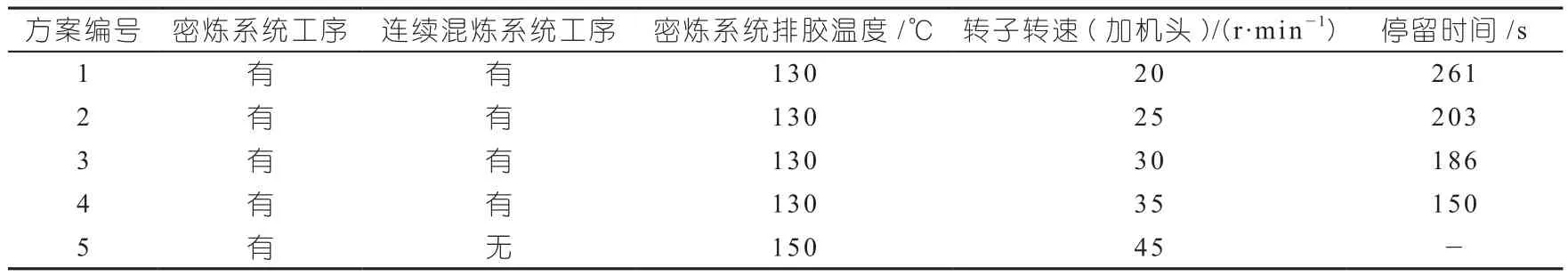

1.4.4 综合实验方案

依据实验目的,制定如下的实验方案,如表3所示。

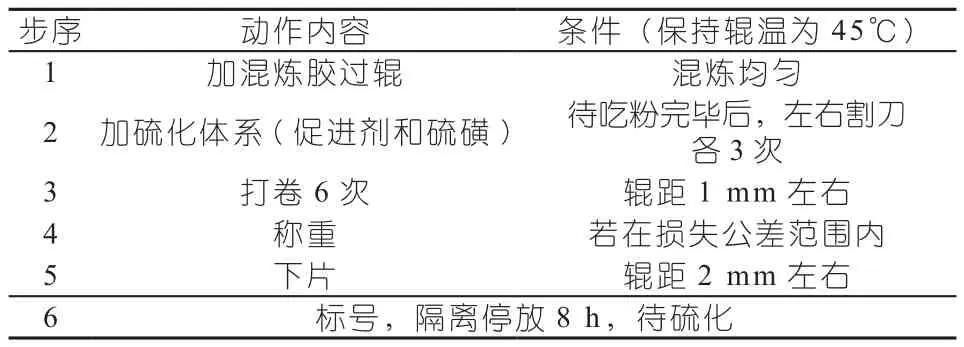

1.4.5 开炼机添加硫化体系工艺

混炼胶片经8 h停放后准确称量出一定量的样品,按照实验配方精确计算并称取硫化体系,然后在开炼机进行硫化体系的添加,具体的工艺如表4所示。

表3 实验方案

表4 开炼机添加硫化体系工艺

1.4.6 硫化条件

将终炼胶片停放8 h后,以硫化模具每个模腔放胶30 g为标准进行剪裁,然后按照开炼机添加硫化体系工艺过程中的压延方向均匀放置于模具的模腔中,使用平板硫化机进行硫化,具体的硫化条件为150℃ /10 MPa×t90。

1.5 性能测试及计算

针对每组实验所制备的混炼胶以及对应的硫化胶,在后续测试过程中,全部遵循国家标准进行多组测试后取平均值,然后再进行各方面对比分析。

2 实验结果及分析

2.1 实验结果

本实验的实验数据,如表5所示,主要包括:100%定伸应力、200%定伸应力、300%定伸应力、拉伸强度、撕裂强度、门尼黏度以及炭黑分散性。其中测试项目5为密炼机一段高温混炼法工艺制得胶料的测试数据。

表5 实验数据

2.2 实验结果分析

2.2.1 串联式低温连续混炼转子转速对混炼胶性能的影响实验分析

(1)加工性能分析

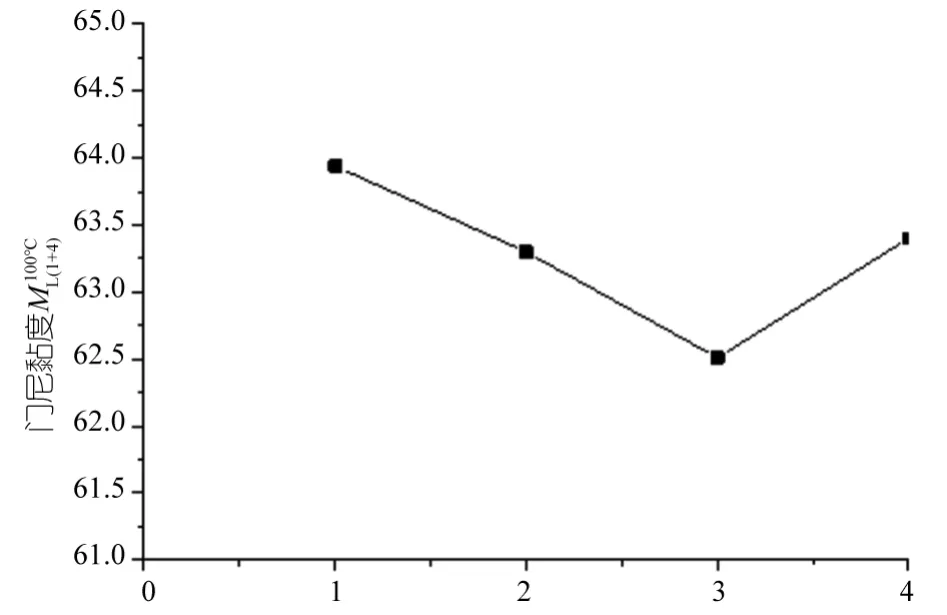

首先分析前四组数据,探究串联式连续混炼设备中连续混炼系统转子转速和停留时间对于混炼胶质量的影响,对胶料加工性能的分析如图2所示。

图2 串联式低温连续混炼在不同转子转速下制备的混炼胶的门尼黏度

由图2我们可以看出:随着下游连续混炼机转子转速的升高,胶料的门尼黏度呈现先下降、后上升的趋势,并且在转子转速为30 r/min时,胶料的门尼黏度最低,可加工性最佳。

这是因为在较低转速时连续混炼系统转子剪切拉伸作用较弱,对橡胶大分子链的作用不充分,胶料变形小,断链不充分;然后随着转速的增加,下游连续混炼系统混炼能力增强,橡胶门尼黏度逐渐降低,可加工性增强;当转子转速超过30 r/min时,挤出速度过快,胶料在下游连续混炼系统内的停留时间过短,导致混炼不充分,加工性能下降。所以转子转速为30 r/min,停留时间为186 s左右时最佳。

(2)物理机械性能分析

串联式低温连续混炼在不同转子转速下所炼胶料物理机械性能的对比如下图3所示。

从图3中可以看出,串联式低温连续混炼的转子转速对各项物理机械性能测试结果的影响是相同的,呈现先上升后下降的趋势;并在转子转速为30 r/min,停留时间为186 s左右时,混炼效果达到最好。

这是因为在转速较低时,连续混炼系统转子剪切拉伸作用较弱,对橡胶大分子链的作用不充分,胶料变形小,炭黑等配合剂未充分分散、均匀分布到橡胶基体中,补强作用未充分发挥;当转子转速过高时,挤出速度过快,胶料在下游连续混炼系统内的停留时间过短,导致混炼不充分,混炼胶机械性能不佳。实验发现,转子转速为30 r/min,停留时间为186 s左右时各项机械性能达到最佳值,这时既发挥了转子的强剪切拉伸作用,同时又保证了胶料在设备内的混炼时间。

图3 串联式低温连续混炼在不同转子转速下制备的硫化胶物理机械性能对比

(3)分散度情况分析

串联式低温连续混炼在不同转子转速下所炼胶料分散度等级对比如下图4所示。

图4 串联式低温连续混炼在不同转子转速下制备的硫化胶分散度等级

从图4中可以看出,串联式低温连续混炼的转子转速对炭黑分散度测试结果有较大影响,呈现先上升后下降的趋势;并在转子转速为30 r/min,停留时间为186 s左右时,炭黑分散情况达到最佳。

这是因为在转速较低时,连续混炼系统转子剪切拉伸作用较弱,对橡胶大分子链的作用不充分,胶料变形小,炭黑等配合剂未充分分散、均匀分布到橡胶基体中;然后随着转速的增加,下游连续混炼系统混炼能力增强,分散效果逐渐改善;然而当转子转速过高、挤出速度过快时,胶料在下游连续混炼系统内的停留时间过短,导致混炼不充分,混炼胶分散情况变差。

2.2.2 串联式低温连续混炼与传统密炼机高温混炼对比实验分析

将串联式低温连续混炼与传统密炼机高温混炼进行对比分析,和将第3组与第5组实验结果相比,如图5所示。

从图中可以看出,使用串联式低温连续混炼制备的胶料在门尼黏度、定伸应力、拉伸强度、撕裂强度和分散度等级方面均优于传统密炼机高温混炼工艺混炼的胶料,这是由于传统密炼机在混炼过程中会使胶温迅速上升,高温造成了橡胶大分子链的剧烈氧化断链,某些配合剂在高温状态下失去稳定行和活性,局部胶料甚至发生焦烧等问题,因此影响了最终性能。而串联式低温连续混炼以低温混炼原理为基础,在保证基体胶和配合剂准确配比的前提下,实现了炭黑配方胶料在135℃以下的低温连续混炼,从而在一定程度上保证了橡胶大分子链的完整性;同时自主设计的连续混炼设备对橡胶拉伸作用强、分散能力好,能使炭黑等填料充分发挥补强作用,适用于炭黑配方胶料的混炼。

图5 串联式低温连续混炼与传统密炼机高温混炼测试结果对比

3 结论

(1)通过实验探究了串联式低温连续混炼的下游连续混炼系统转子转速对于混炼胶质量的影响,结果表明:当连续混炼系统转子转速为30 r/min,停留时间为186 s左右时,所制备的胶料综合性能最好。

(2)与传统密炼机高温混炼相比,串联式低温连续混炼方法制备的炭黑配方胶料综合性能好,证明了其对于炭黑配方胶料混炼的适用性。

参考文献:

[1]汪传生.同步转子密炼机混炼橡胶的理论和实验研究[D],北京:北京化工大学,2000.

[2]张作利,吴会忠,吕志文.混炼技术对密炼机生产效率和混炼胶质量的影响[J].轮胎工业,2010,30(05):296~299.

[3]李俊,洪河谋.氟橡胶密炼机混炼加工工艺研究[J]. 橡胶工业,2009.

[4]田会娜,于江,张晓义,等.低温一次法炼胶系统用密炼机浅析[J]. 橡塑技术与装备,2011,37(08):33~36.

[5]范宇光.简论低温连续混炼技术与设备[J].橡塑技术与装备,2012,38(11):29~32.