蒸吸系统余热回收与利用

2018-04-18,

,

(唐山三友化工股份有限公司,河北 唐山 063305)

1 流程及现状

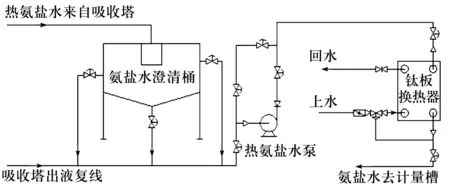

我公司采用低真空蒸馏、高真空蒸馏两种蒸馏工艺。传统的低真空蒸馏技术用于母液蒸氨,利用石灰乳将母液中固定铵转化为游离氨,通过蒸汽加热将游离氨进行分离,蒸馏塔顶出气经过螺旋板换热器闭路水冷却后氨气进入低真空吸收塔。淡氨盐水在低真空吸收塔内与蒸馏来气逆流接触吸氨后进入氨盐水澄清桶,经泵加压送至氨盐水钛板换热器通过闭路水冷却后送至储桶。螺旋板换热器、氨盐水钛板换热器经闭路水换热后,回水返回淡水凉水塔降温后循环使用。

高真空蒸馏技术用于处理含氨冷凝液,冷凝液不再串入母液系统。含氨冷凝液进入高真空蒸馏塔内通过蒸汽加热将游离氨进行分离,提高系统真空度降低溶液沸点,使溶液内的氨在较低温度下挥发、分离,有效降低蒸馏蒸汽消耗,塔底回收废淡液用于重碱洗涤,显著减少脱盐水用量。塔顶出气经氨冷器开路水冷却后进入高真空吸收塔。淡氨盐水在高真空吸收塔内吸氨,经塔内水箱冷却后淡氨盐水送至低真空吸收塔内继续吸氨,制备合格的氨盐水供碳化工序使用。一、二期高真空系统开路水、三期高真空系统闭路水换热升温后分别进入淡水凉水塔降温后循环使用。图1为氨盐水冷却示意图。

图1 氨盐水冷却示意图

2 工艺流程改造

2.1 改造可行性分析

母液蒸馏过程中蒸馏塔塔顶出气温度84~88 ℃,冷却后60~65 ℃,母液总氨含75.65 kg/m3,母液量1 650 m3/h、氨气比热容2.112 kJ/(kg·K),按照蒸馏过程氨全部分离、氨气由86 ℃冷却至62.5 ℃计算,低温余热约22 527 kJ/t碱。含氨冷凝液高真空蒸馏过程塔顶出气温度55.7 ℃,冷却后出气温度53 ℃,冷凝液含氨102 kg/m3、冷凝液量170 m3/h,按照蒸馏过程氨全部分离计算,低温余热约359 kJ/t碱。

高真空吸收过程中,淡氨盐水游离氨浓度由15 tt上升至40 tt,淡氨盐水量1 700 m3/h,NH3+H2O=NH3·H2O+35 237 kJ/kmol,吸氨过程放出反应热约272 285 kJ/t碱;热氨盐水温度由63 ℃冷却至45 ℃,热氨盐水比热容、密度均参照水计算,低温余热约465 120 kJ/t碱。

蒸馏塔螺旋板换热器水量约2 200 m3/h,氨盐水钛板换热器水量约2 700 m3/h,高真空蒸馏系统换热器水量约2 100 m3/h,如果将上述过程全部用于海水冷却,可提升海水温度7.14 ℃,海水经凉水塔与冷空气换热、蒸发放出热量后冷却循环使用,凉水塔蒸发系数按照0.0012计算,增加海水蒸发量60 m3/h,进一步浓缩海水,增大海水用量。(热量衡算过程未考虑水蒸汽冷凝、淡氨盐水吸收二氧化碳及换热过程热量损失等问题)

氨盐水钛板换热器、高真空吸收塔水箱、高真空吸收塔氨冷器内部材质均为钛材质,材料钛对氯具有很强的抗腐蚀性,能够承受浓海水的腐蚀。我公司实施浓海水综合利用项目后,低真空吸收塔、碳化塔部分换热器改为浓海水冷却,换热效果良好,技术日益成熟。参照前期成功改造经验,对蒸吸工序部分冷却设备应用浓海水取代淡水作为冷却介质。

2.2 改造必要性

1)氨盐水钛板换热器、三期高真空系统均使用闭路水进行冷却,闭路水中需加入缓释阻垢剂,生产成本较高。

2)低温季节海水循环系统负荷低,循环海水温度低,海水循环系统蒸发量下降,循环海水浓度低,回收海水盐量减少。

3)蒸馏、吸收过程换热升温后冷却水经凉水塔降温后循环使用。循环水在填料间与冷空气换热及蒸发带走热量,从而达到降低循环水温度的作用,循环水在降温过程中存在部分蒸发损失及飘散损失,造成部分淡水资源浪费。淡水资源日益紧张并严格限制开采数量,淡水消耗将成为制约纯碱生产的瓶颈。

因此实施浓海水替代淡水进行冷却显得尤为必要。

2.3 改造方案

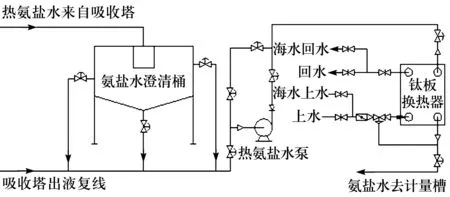

自钙业海水循环泵站增设DN700循环上水、DN700回水总管至重碱界区主马路北侧,分支主管线一(DN600)沿界区中部管廊与氨盐水钛板循环海水供回水管道相连,并设置与碳化循环海水连通管。分支主管二(DN600)与高真空一、二、三期系统供回水循环主管道相连,断开原一二期开路及三期闭路供回水主管。固定氨冷却器及三期高真空钛板换热器改用闭路水。新增循环海水总管及分支主管均采用316L材质。供水总管设置温度表、压力表、流量计,回水总管设置温度表、压力表,各项参数引入DCS操作系统进行实时监控。

分别自东、西两侧循环海水主管道向钛板换热器引海水进回水总管。热氨盐水钛板换热器增设海水循环冷却分支管线、阀门。新增碳钢管道上水、回水DN400主管道,DN250分支管道,其中回水支管采用钢衬PO管道,主管DN400蝶阀,分支手动DN250蝶阀,阀板全部为316L不锈钢。7#、9#钛板安装上水DN250调节阀;进水总管安装流量计及温度计。

图2 改造后热氨盐水冷却示意图

2.4 持续优化

对高真空吸收塔水箱、氨冷器进水流程进行优化,将两段进水改为一段进水,提高换热面积利用率,保障换热效果。高真空系统内部循环水管道及阀门依然利用原有碳钢材质,耐海水腐蚀性能较差,下步将逐步进行材质更换。

3 效益测算

1)回收原盐效益计算:

浓海水全年蒸发损失总量45.1万m3,飘散损失总量1.3万m3。

节省原盐折百量:45.1×10 000×13.5/20×58.5/1 000=17 808 t/a

折合实物原盐量:17 808/0.938=18 985 t/a

节省实物原盐效益:152×18 985/10 000=288.57万元/年

2)补充浓海水费用:0.21×(45.1+1.3)=9.74万元/年

3)增加灰乳用量6 551 m3/年:

165/64×6 551×2.5/10 000=4.22万元

4)设备折旧:1680×(1-5%)/14=114万元

5)设备维护费用:20万元/年

6)综合效益:288.57-9.74-114-20=140.61万元

4 总 结

项目改造完成后,应用浓海水进行冷却能够满足蒸馏、吸收系统冷量要求,中间产品质量合格,工况平稳。利用蒸馏、吸收系统低温余热提高海水温度,增大海水蒸发量、提高海水浓度,进一步回收海水盐分,降低纯碱生产原盐消耗。

目前碳化反应过程下段水箱、蒸馏部分螺旋板换热器、煅烧过程炉气换热器、重灰化合水换热器、压缩机冷却器、热废淡液钛板换热器等仍使用淡水冷却,下步不断探索实施海水冷却,进一步提高浓海水利用率,减少淡水使用量,节约淡水资源。