煅烧炉气碱尘洗涤回收浅析

2018-04-18,

,

(中盐吉盐化集团有限公司纯碱厂,内蒙古 阿拉善盟 750333)

1 纯碱厂煅烧炉炉气运行现状

重碱在煅烧炉中的化学反应:2NaHCO3(s)=Na2CO3(s)+CO2(g)+H2O(g)-129 kJ/mol

产生的炉气含CO2、NH3、水蒸汽及碱尘Na2CO3(含尘量约60~70 mg/m3)。炉气由出气方箱进入分离器回收碱尘(分离效率达95%)。而未经回收的碱尘在洗涤塔内被冷凝液带走。

根据分析数据显示:冷凝液的含碱量是3.5~6 tt,2016年全年送出冷凝液量264 840 m3。

全年损失的纯碱量是:2 456~4 211 t。

2 改进的措施及实施方案

利用重碱废淡液作为炉气洗涤补充液,在一定控制条件下进行循环洗涤,对炉气中的碱尘进一步回收后,当热碱液达到一定浓度之后分别送到化碱和重灰水合使用,达到回收碱尘降低成本之目的。

试验共分为三个阶段,第一阶段试验煅烧炉气洗涤塔参数变化和影响;第二阶段试验对盐水精制的影响和意义;第三阶段试验对重灰生产的影响。

2.1 第一阶段

首先将煅烧4#炉炉气洗涤冷凝液循环系统与原流程进行隔离,利用重灰洗水储桶作为洗涤液储桶,将来自重碱的废淡液打入储桶内,改用一台冷凝液泵作为炉气洗涤循环泵,进行炉气洗涤试验。

2.1.1试验过程

3月2日,废淡液改进重灰洗涤储桶,液位至50%时开始打循环。3月3日10:00投用4#煅烧炉,控制生产负荷20~24 t/h。循环量90 m3/h,洗涤塔出气温度88~89 ℃,24 h之后增加至32 t/h,试验有效时间共为171 h,于3月10日14:00全部结束。

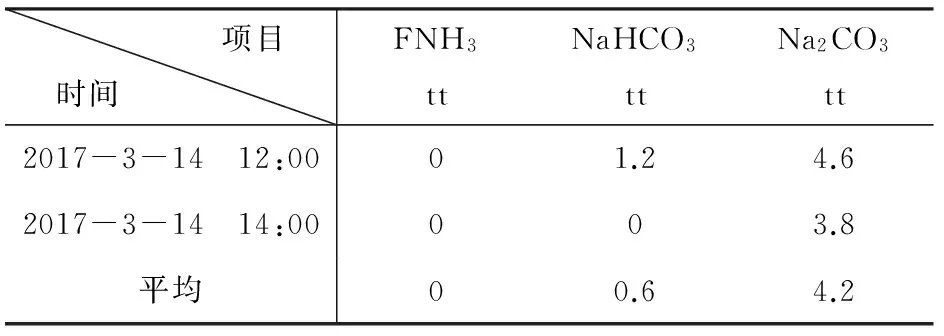

投用前废淡液指标见表1、表2。

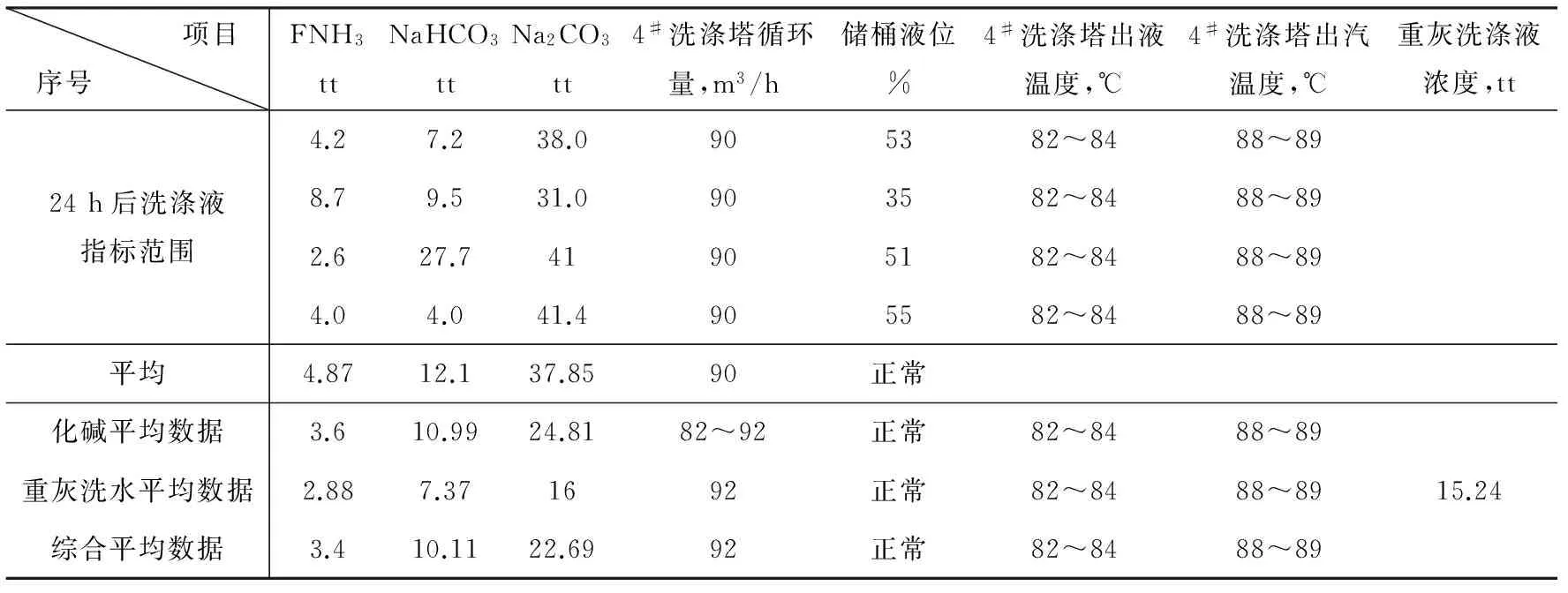

初次循环时间为一天(25.5 h);检测洗涤液指标及整体试验数据见表3。

表1 废淡液指标对比(进桶后煅烧炉未投入时循环液)

表2 淡液塔废淡液指标(正常运行状态下,蒸量35 m3/h)

表3 煅烧炉气碱尘洗涤回收试验数据(循环一天后指标变化范围)

备注:煅烧炉气碱尘洗涤回收试验数据(分别取5天、8天平均数据)。

碱液量:用于化碱332.94 m3,用于重灰水合257.24 m3,两者合计590.18 m3。

2017年3月3日开始查定:废淡液FNH30.4 tt,NaHCO31.2 tt,Na2CO32.6 tt。

冷凝液FNH323.6 tt,NaHCO34.9 tt,Na2CO3

8.0 tt。

2.1.2试验出现的现象及分析

通过24 h的试验表明洗涤塔出液碳酸钠(Na2CO3)浓度随着时间的延长而逐渐呈现上升趋势,碳酸氢钠(NaHCO3)呈现先扬后抑的态势波动较大,说明它主要受到液相Na2CO3浓度的变化和塔内温度影响较大,转化极其不稳定所致。FNH3也是呈现先扬后抑趋势,之后稳定在3~4 tt,说明氨在该相态下(温度、压力下)处于平衡状态,与时间没有关系。

通过试验表明该技术改造对整体炉气洗涤系统未造成大的影响,但为了降低洗涤液含氨使洗涤塔出气温度升高7~8 ℃,略增加了冷凝塔负荷,碱回收率较高,氨由于设备自身设计限制不能完全分离,但通过增设真空管线可以达到回收之目的。

2.2 第二阶段

2.2.1对盐水的影响

碱液浓度(增浓后)90~100 tt,温度在80 ℃左右,碳酸氢钠含量最低0 tt,最高10 tt上下波动较大,主要与洗涤液中碳酸氢钠浓度波动有关,氨几乎为零。精制过程稳定,浊度指标正常无波动,澄清桶运行正常无返混现象,表明利用洗涤液化碱用于盐水精制是可行的。

2.2.2主要现象

化碱桶顶部氨味较大,表明有一部分氨在化碱时逸出(措施:封闭桶顶增设真空管回收即可实现回收)。

2.3 第三阶段

2.3.1试验过程

从3月8日17:00开始至3月10日14:00将洗涤液全部用于重灰化合水,采取连续加入的运行方式进行试验。开始运行正常,水合机化合水温度变化不大,适当调整水碱比后,重灰结晶正常,3月10日发现化合水氨味较大,一水碱产生较多碱球,重灰返回量增加,14:00因无法运行而终止生产。

2.3.2主要影响因素分析

由于洗水中含有氨,在化合过程中从轻灰洗涤液分解出的氨经过重灰洗涤器之后再次被水吸收,形成闭环循环状态,重灰洗涤器液相浓度逐渐升高,致使影响水合反应,导致一水碱结晶发生变化,影响重灰生产。试验表明作为重灰化合水由于受到洗涤液含氨的影响而暂时无法使用。

3 运行效益分析

1)采用间断化碱,对试验得出的洗涤液数据进行分析。

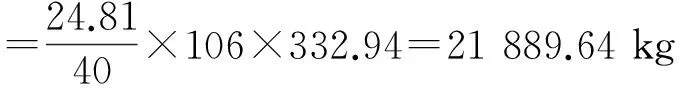

3月3日17:00~3月8日14:00合计116 h,共送精制332.94 m3碱液,浓度为24.81 tt。

2)由于本次试验是采用一台煅烧炉进行,且循环量较正常降低25%,换言之回收量约为正常碱尘量的1/2,故测算全部碱尘量应为(全年按355天计):

21 889.64×2=43 779.28 kg

全年回收量=9 057.78×355=3 215.51 t

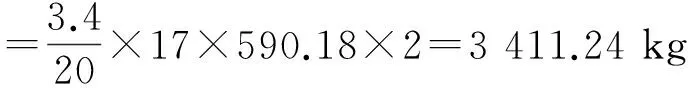

3)采用本次试验时使用碱液总量590.18 m3进行计算:

4)本次试验有效时间为171 h。

固全年回收碱尘量为:

产生的效益=3 536.05×1 600元/t(出厂价)=5 657 680元

5)淡液塔废淡液量35 m3/h,含碱量4.2 tt,原生产运行状态下废淡液带出碱量:

6)碱液总量590.18 m3,含氨3.4 tt,碱液带出氨量(若在不回收的情况下):

氨按2 500元/t计算:

4 试验分析结论

1)三种状态下计算损失量比较如下:

通过计算显示:两个阶段的试验和正常运行状态下的碱尘量基本相同,说明本次煅烧炉气碱尘含量测定较为准确,也就是说通过独立洗涤系统操作回收完全可以达到回收效果;

2)对盐水精制并无影响方可使用;化碱之后精制使用优于直接用于化盐,利大于弊,它的利用率较高,避免无效使用。

3)重灰化合水由于氨的影响暂时无法正常使用。

5 存在问题分析

1)会造成一定的氨损失;

2)冷凝液膨胀与温度下降会影响淡液塔淡液蒸馏蒸汽消耗上升;20 m3/h冷凝液用160 ℃蒸汽从50 ℃加热至80 ℃蒸汽消耗约为1 t,每年增加蒸汽用量8 500 t,折合成本增加约60万元。

3)热季由于温度高影响冷凝塔负荷,将会在一定程度上影响全厂热负荷平衡状态。