炉膛结构对钢管淬火炉流动与传热影响的模拟研究

2018-04-17陶曙明苏福永

陶曙明,苏福永

前言

钢管淬火炉是钢管调质工艺中的重要热工设备,是用于淬火前加热钢管的步进式加热炉,它对物料加热质量的要求比普通轧钢加热炉要高。与普通的轧钢加热炉相比,钢管淬火炉有以下不同:首先,普通加热炉很长,可达到50 m以上,宽度为5 m左右,而钢管淬火炉长宽均为15 m左右,近似为方形炉;其次,一般的加热炉加热对象为实心方坯或管坯,而淬火炉加热对象为空心钢管,且钢管很长,非常容易弯曲,因此对炉温均匀性要求更高;普通加热炉加热方式为端烧嘴与侧烧嘴结合,而钢管淬火炉为保证钢管长度方向受热均匀,燃烧器只安装在端墙。目前对于普通轧钢加热炉的数值模拟很多,而对于钢管淬火炉的数值模拟很少。萧百佑使用非耦合法分别建立了全炉模型与钢坯模型,模拟了钢坯加热炉内流场与温度场;R Prieler等对钢坯步进式加热炉模拟时,炉内气相燃烧采用稳态模型,钢坯受热采用非稳态模型分别计算[1,2];刘向军等将钢坯加热与炉内流场耦合计算,模拟得到钢坯步进式加热炉温度场;欧俭平采用PDF模型与NOx生成模型模拟得到了蓄热式加热炉内流场与温度场[3,4];史煜宏模拟了连续式钢管热处理炉,获得了钢管表面热流曲线[5]。笔者采用Fluent软件对炉内流动与燃烧过程进行模拟,并通过黑匣子实验对模型进行了验证。同时对不同炉膛结构下炉内物理量场进行了模拟研究,对比各方案的优缺点,以期为实际的炉膛结构设计进行指导。

1 炉膛模型的建立

1.1 物理模型

以某公司的钢管淬火炉为例,钢管淬火炉炉膛长14.24 m,炉宽14.8 m,炉膛高度4.2 m,排烟口设置在预热端。

由于钢管很长,钢管在炉内沿炉宽布置。为防止钢管因受热不均长度方向发生弯曲,将燃烧器全部布置在端墙,其中加热段布置12个,相邻间距1.23 m,均热段布置10个,相邻间距1.5 m。采用的燃料为混合煤气,燃烧方式为扩散燃烧。炉膛结构简图如图1。

图1 钢管淬火炉炉膛模型

由于达到稳态时炉内钢管是均匀布置的,为减少计算成本,本文采用稳态求解器,在炉内钢管运动达到稳定时,将钢管设置为固定温度。炉内共布置48根钢管,相邻管间距0.296 m,钢管长12 m,内径76.25 mm,厚度12.65 mm。

使用GAMBIT绘制网格,为在不同区域划分不同密度的网格,将全炉切割为多个体。全炉网格数130万左右,钢管所在处及其附近采用局部加密的网格,如图2。

图2 钢管处网格加密图

1.2 数学模型

发生在钢管淬火炉内的过程是一个复杂的流动、燃烧及传热的过程。笔者的研究对象为全炉内流场、温度场及压力场的变化,因此进行以下的假设简化模型:

发生燃烧反应的范围相比于炉膛尺寸很小,且本文不重点研究燃烧机理,因此将燃烧器简化为同心圆环;忽略炉墙厚度,将炉墙设置为定热流边界;钢管在炉内匀速运动,即钢管在炉位置与在炉时间与是一一对应的。据此可根据钢管温升曲线设定炉内钢管温度。

基于以上假设,控制方程包括:

连续性方程:

能量方程:

动量方程:

湍流模型采用标准k-ε模型,控制方程如下:

由于所述燃烧器为扩散燃烧,因此采用非预混PDF燃烧模型;辐射模型使用DO模型;由于燃烧产生大量CO2与H2O,为辐射参与性介质,因此采用WSGGM辐射吸收系数模型。

1.3 定解条件

入口条件:速度入口,设定值如表1。

表1 速度入口设置值

出口条件:出口设置为压力出口,出口压力0 Pa,湍流强度5%,水力直径1 m。

炉墙壁面边界条件:无滑移边界条件,壁面处流体速度为0,近壁面采用标准壁面函数,热边界为定热流边界。

钢管壁面边界条件:无滑移边界条件,壁面处流体速度为0,近壁面采用标准壁面函数,48根钢管按照实际温度依次设置为定壁温边界,设定值在第2章测得。

2 管壁温度与炉气温度的实验获取

2.1 管壁温度获取实验

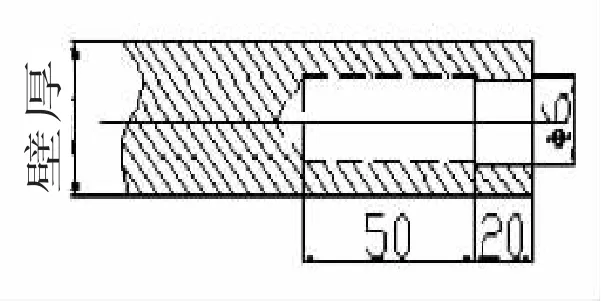

为将炉内管壁温度设置为准确的壁温,同时测得炉气温度对模拟结果进行验证,对钢管淬火炉进行了埋偶实验。实验管示意图如图3。

图3 黑匣子实验管示意图

在管的内部设置测量点,在接近管表面中部布置1个测量炉气温度的测量点。钢管上挖出200×150 mm2的小块,每个块上打一个测试孔,将热电偶安装好后焊接上去。

安装示意图如图4。

图4 热电偶安装示意图

钢管加热时间为39 min,实验测得的钢管温升曲线如图5。

图5 钢管温升曲线图

依据管温增长曲线,在炉膛模型内依次将48根钢管设置为定壁温,设定值如表2(1~48为钢管编号,1#靠近炉子入口端,48#靠近出口端)。

表2 钢管壁温设定值 ℃

2.2 模拟炉温的实验验证

为了证明构建的炉膛模拟模型是可信的,炉膛模型中在与实验时热电偶安装的相同位置处设置温度监测点,得到了模拟的炉温结果。将FLUENT模拟得到的炉温结果与实验测得的炉温进行比较如图6。

图6 模拟炉温与实测炉温对比

两条曲线温度值与温度趋势吻合度较高,仅在炉膛入口处实测温度较低,这是因为实际生产中频繁的开关炉门造成的炉温损失。认为模拟结果可信。

3 模拟结果的分析与炉膛结构的优化

模拟得到的炉温分布云图如图7,压力分布云图如图8,速度矢量图如图9。

图7 炉温分布图

图8 压力分布图

从温度分布云图(图7)来看,炉膛上部炉温明显高于下部,炉膛底部由于距离燃烧器最远,为温度最低的区域;从压力分布云图(图8)来看,预热段平均压力高于均热段与加热段,炉内压力最高的区域在炉膛角落处。这是由于气流在此处碰撞炉墙方向发生变化,形成局部高压区。由于喷出的热空气容易上升会在炉顶角落处形成最高压。

图9 速度矢量图

从流场分布云图(图9)来看,燃烧器喷出的气流大部分经烟道直接排出炉外,造成烟气热量的浪费;一部分会沿着炉底回流,在流经炉底时受壁面冷却后降温,在炉膛尾部穿过钢管上升,这也是炉温曲线在炉膛尾部突降的一个原因。

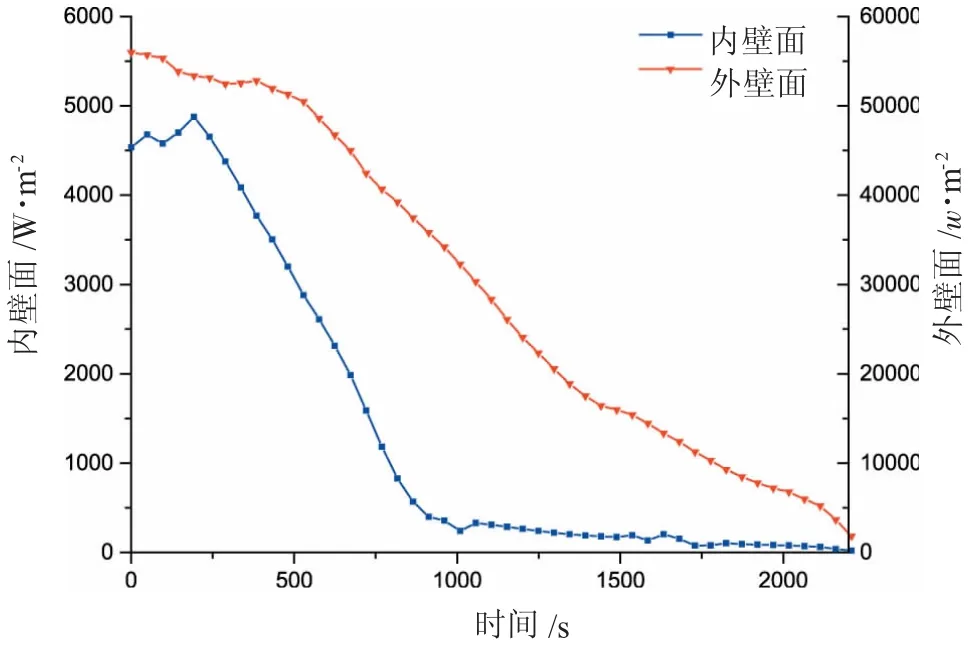

模拟得到钢管内外表面所受热流随时间变化曲线如图10。

图10 钢管内外表面热流密度

从图10曲线中可以看出,钢管外表面热流值随入炉时间不断减少;内壁面热流值开始略有上升,这是因为管内携带的冷空气尚未被完全加热,此后内壁面热流值开始下降,在炉时间达到1000 s后,内壁面热流接近为0;钢管外表面热流值为内表面10倍左右,即钢管温升主要靠外表面受热。

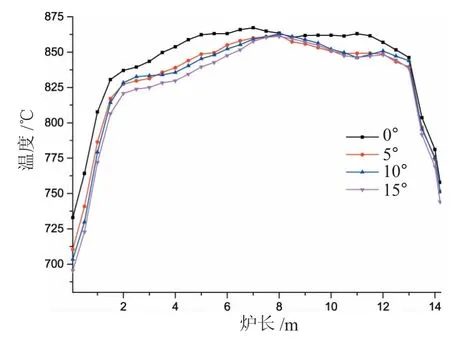

3.1 燃烧器角度对炉膛流动与传热的影响

燃烧器安装倾角对炉内温度场具有重要的影响。为研究不同燃烧器倾角对炉内温度场的影响,本文共设置了0°,5°,10°,15°四种燃烧器倾角α,如图11。

图11 燃烧器倾角示意图

由于下排燃烧器火焰距离钢管很近,容易对钢管表面造成烧损,因此只对上排燃烧器倾角进行优化。

模拟得到的四种倾角下炉内的温度曲线如图12。

图12 不同燃烧器倾角下炉温曲线

从温度曲线来看,燃烧器安装倾角对于炉内温度场是有影响的。当燃烧器安装倾角为0°时,炉膛的整体炉温最高。随着燃烧器倾角的增加,炉膛温度整体下降。这是因为炉膛在加热段与预热段间有一段炉顶的压下,倾角为21°,当燃烧器倾角为0°时,高温烟气会更多的碰撞炉墙,炉墙的压下段与出口处的端墙对烟气排出的阻力最大;倾角逐渐向20°增加时,炉墙压下段与出口处端墙对烟气的阻力逐渐减小,高温烟气会更多的流向烟道出口,造成热量的浪费,导致与炉内钢管的换热不充分。

为定量描述不同燃烧器倾角下炉内加热效果,本文记录了四种倾角下钢管在炉内加热过程表面吸收的平均热流值如表3。从表中看出,0°倾角下钢管表面吸收的平均热流最大;随着倾角的增大,热流值减小。

表3 不同倾角下钢管表面吸收热流平均值

综合炉温及钢管吸热效率因素的考虑,认为燃烧器0°倾角为最佳方案。

3.2 挡墙对炉膛流动与传热的影响

由于燃烧器全部安装在端部,而淬火炉长度仅有15 m左右,因此燃烧器喷出的高温烟气很容易从预热段的烟道直接排出,这在速度分布云图中可以直观看出。为了使高温气体在炉内停留时间更长,换热更充分,本文在淬火炉预热段增加挡墙,阻止高温烟气的直接排出挡墙位置如图13。挡墙厚度232 mm,本文共分3种挡墙高度,分别为0.7 m,1 m以及1.3 m,模拟研究挡墙对淬火炉的影响。

图13 挡墙位置示意图

模拟得到3种挡墙高度炉内温度曲线与挡墙不存在时炉内温度曲线对比如图14。

图14 不同挡墙高度下炉温曲线

从曲线中可以看出,挡墙存在时在预热段炉温低于无挡墙时炉温,入炉1 m后开始高于无挡墙下的炉温。产生这种现象的原因,是挡墙的存在隔断了一部分预热段与加热段的炉气,导致高温炉气不能很顺利的进入预热段,从而使预热段温度下降,如图15;在加热段,挡墙阻挡了将要进入烟道的气流,高温烟气碰撞挡墙后回流至炉内进行充分换热。此外,挡墙存在会将炉门与高温气体隔开,减少了高温气体对炉外的辐射与对流换热。因此加热段与均热段炉膛温度有明显升高。从图14中可以看出,随着挡墙高度的增加,预热段炉温越低,加热段与均热段炉温越高。

图15 挡墙存在时炉内温度分布

为定量描述挡墙存在对钢管加热的影响,记录3种挡墙高度与无挡墙时钢管表面在炉内吸收的平均热流值如表4。

表4 不同挡墙高度下钢管表面吸收热流值

从表4中可以看出,挡墙的存在可以提高炉气与钢管的换热效率,且随着挡墙高度的增加,换热效率增加越明显。3种挡墙高度下相对于没有挡墙时钢管吸收热量分别增加了2.64%、3.52%、3.70%。

但挡墙的存在会使炉内压力升高。炉内压力过高会影响炉子的寿命,带来安全隐患,因此需要追踪不同挡墙高度下炉内最高压力。3种挡墙高度下炉膛的压力值如表5。

表5 不同挡墙高度下炉膛压力值

随着挡墙高度的增加,炉内平均压力与最高压力均有明显增加。

由于挡墙为1.3 m比1 m时钢管吸热量增加很少,但炉内最高压力与平均压力增加较大,综合考虑以上两因素,认为挡墙高度为1 m为最优方案。

4 结论

(1)炉膛上部为炉内高温区,高温烟气的流动决定了炉膛上部角落处为炉内最高压区;钢管外表面吸热为内表面10倍;

(2)燃烧器安装倾角对炉内温度场有影响,倾角越大,炉温越低,钢管吸热量越低,倾角为0°时炉温最高,钢管吸热量最大;

(3)挡墙存在会降低预热段炉温,提高加热段与均热段炉温,增加炉气与钢管换热效率;挡墙高度越高,钢管吸热量越大,炉内压力增大,挡墙高度为1 m时为最优方案。

[参考文献]

[1]萧百佑.扁钢坯加热炉热流场之非耦合模拟研究[D].台北:台湾大学,2008.

[2]Prieler R,Mayr B,Demuth M,et al.Prediction of the heating characteristic of billets in a walking hearth type reheating furnace using CFD[J].International Journal of Heat&Mass Transfer,2016,92:675-688.

[3]刘向军,赵燕,潘小兵.步进式加热炉内钢坯加热过程的模拟研究[J]. 钢铁,2005,40(7):76-79.

[4]欧俭平,吴道洪,肖泽强.蓄热式加热炉内流体流动、燃烧与传热的数值模拟[J]. 工业炉,2003,25(1):44-47.

[5]史煜宏,姜泽毅,武文斐.连续式钢管热处理炉热工过程数值模拟[J].内蒙古科技大学学报,2004,23(1):52-56.