钢铁企业转炉煤气资源化高效利用途径研究

2018-04-17王洪军赵泽东王永强

王洪军,赵泽东,王永强,李 明

引言

近年来,随着节能降耗工作的不断深入开展,钢铁联合企业生产过程中副产煤气资源综合利用成为各企业关注的重点。综合利用钢铁企业煤气资源,不仅关系到企业利润增长和节能环保,同时对区域环境的和谐发展、区域资源的平衡利用意义重大。

1 钢铁企业转炉煤气利用形式

目前,公司转炉煤气的利用和大多数钢铁企业一样,用来发电(燃煤气锅炉产蒸汽带动汽轮机发电),副产煤气利用效率较低,尽管高温超高压机组和超高温超高压机组的技术逐渐成熟,发电效率有了显著提高,但副产煤气资源化利用仍有较大的利润空间。

全部转炉煤气可进行资源化利用,转炉煤气有效成分主要是CO(含量50%以上),因此,资源化利用首选利用微生物发酵生产燃料乙醇,以CO为有效成分的工业煤气主要发酵反应可表示为:6CO+3H2O=C2H5OH+4CO2+热量(一氧化碳+水经生物发酵生成燃料乙醇和二氧化碳),1 t一氧化碳,经菌体的生物发酵转化,可生产0.274 t乙醇。

2 工艺流程简述

转炉煤气经压缩机加压后送至TSA塔和脱硫塔脱除芳烃类等有害物质,再经过脱氧后送至发酵,发酵以水为载体添加微生物必须的微量元素及维他命维持生命活动,在发酵罐中菌体将CO进行转化,生成乙醇醪液,发酵尾气残余的CO送至RTO(蓄热式焚化炉)回收热能产生蒸汽用于蒸馏,乙醇醪液送至蒸馏产出99.5%的乙醇成品。经过蒸馏处理后,含菌体的余馏水进行分离、烘干,生产菌体蛋白用于饲料替代鱼粉。分离出菌体后的余馏水部分直接回用发酵,部分送至污水处理,处理后进行回用,同时污水处理产生的沼气经过提纯压缩后产出CNG。

(1)气体预处理

原料气进入压缩机,经压缩后,出口压力为0.5 MPa,进入精脱萘器(TSA)脱除煤气中的萘、苯等杂质,再通过精脱硫塔进一步脱除原料气中的硫化氢到0.1×10-6内(目的保护脱氧剂)。净化后的煤气经过除油除尘过滤器后,温度在80~120℃、油含量≤1×10-6,进入脱氧塔脱氧到100×10-6以内,产品气经冷却到37±2℃并气液分离后送出至发酵工段。

(2)发酵

种子经种子罐扩大培养。种子罐启用前先用热水清洗,然后加入培养液并充入氮气。原料气通过气体分布器进入种子罐。菌体经过种子罐扩培到所需的细胞密度,然后送往发酵罐。

发酵共有3条生产线并联运行,每条发酵生产线包括2台发酵罐,采用串联方式。发酵罐先用热水冲洗,然后加入培养液并充入氮气。原料气通过气体分布器通入发酵罐。发酵液被不断循环并由控制系统加入原料气体和所需的营养素。并通过添加酸和碱以控制发酵液pH值。经过二级发酵,发酵液通过膜过滤器,透过膜的清液进入清液罐;菌体则回到发酵罐。

种子罐和发酵罐排出的气体先经气液分离,再经过洗涤器用培养液逆流清洗,其中残留的乙醇被吸收到培养液中并返回发酵罐;气体则送往尾气利用系统(RTO)。

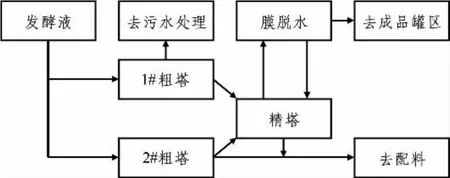

(3)蒸馏

本装置分为蒸馏和脱水两部分。蒸馏部分将酒精浓度蒸馏至95%(体积百分比)并排出有害杂质,脱水部分将浓度进一步提高到99.5%(体积百分比)达到企业质量内控标准。

发酵成熟的醪液酒精含量达到62.5 mL/L,分为清液和浓液(未分离菌体蛋白),分别进入两个不同的粗馏塔,将酒精浓度提升至50%后共同进入精馏塔进一步蒸馏,精馏塔在一定压力下工作,一台粗馏塔在微正压下工作,一台粗馏塔在负压状态下工作,不同的发酵醪液进入不同温度的粗塔,可降低蒸馏过程中因高温致使蛋白质变性堵塞塔板,同时利用热耦合技术将精馏塔产生的酒精蒸汽作为热源带动微正压塔工作,微正压塔带动负压塔工作,热能逐级传递并冷凝了酒精蒸汽,节约了热能和冷却水。

从精馏塔采出浓度95%的酒精气体输送至脱水装置。脱水后得到99.5%的燃料乙醇达到企业内控质量标准。按照GB18350-2013加入变性剂和金属阻蚀剂后成为产品变性燃料乙醇。粗馏塔产生的残液送至污水处理厂进行处理回用,精馏塔产生的塔底液直接回用至发酵工段工艺配水。

(4)饲料

来自发酵的成熟醪含有6.25%(体积百分比)的酒精和2.8%梭状芽胞杆菌菌体,经蒸馏粗塔负压低温提取酒精,蒸馏塔底废醪液泵入缓冲罐,连续稳定的进入卧螺离心机经高速离心将物料浓缩为15%(固含物)的物质,离心后的清夜送到污水处理。15%(固含物)物料经干燥制得水分小于10%的蛋白粉,可作为饲料原料出售。

(5)CNG

污水处理厌氧反应器产生的沼气主要成分CH4(>65%),并含有 CO2和 H2S、H20,发热量 20~25 MJ,是良好的生物气体燃料。

沼气经风机输送至脱硫装置脱硫,脱硫后的气体压缩机加压后变压吸附脱出CO2,经分子筛脱水后的干燥天然气进一步加压到25 MPa,生产CNG,可作为运输燃料。

3 工艺流程简图

3.1 气体预处理工艺流程简图(见图1)

图1 气体预处理工艺流程简图

3.2 发酵工艺流程简图(见图2)

图2 发酵工艺流程简图

3.3 蒸馏工艺流程简图(见图3)

图3 蒸馏工艺流程简图

3.4 蛋白饲料工艺流程简图(见图4)

图4 蛋白饲料工艺流程简图

3.5 CNG工艺流程简图(见图5)

图5 CNG工艺流程简图

4 产品质量标准

燃料乙醇是半成品,在添加0.99%~4.76%(体积百分比)的变性剂(汽油)变性后才能成为成品(变性燃料乙醇);达到《变性燃料乙醇的国家标准》GB18350-2013。

4.1 燃料乙醇质量标准(企业标准)

外观:清澈透明,无肉眼可见悬浮物和沉淀物;

乙醇≥99.5%(体积百分数);

甲醇(g/100 mL)≤0.35%;

水分%≤0.5%(体积百分数);

溶剂洗胶质≤3.0 mg/100 mL;

无机氯(以 Cl-计)≤8 mg/L;

酸度(以乙酸计)≤56 mg/L;

铜≤0.08 mg/L;

pH 值:6.5~9.0;

硫含量≤30 mg/kg。

4.2 变性燃料乙醇国家标准

外观:清澈透明,无可见悬浮物和沉淀物;

乙醇≥92.1%(体积百分数);

甲醇≤0.5%(体积百分数);

溶剂洗胶质≤5.0 mg/100 mL;

水分≤0.8%(体积百分数);

无机氯(以 Cl-计)≤8 mg/L;

酸度(以乙酸计)≤56 mg/L;

铜≤0.08 mg/L;

pH 值:6.5~9.0;

硫≤30 mg/kg。

4.3 蛋白饲料产品质量标准

粗蛋白≥75%;

水分≤10%;

粗灰分≤3.5%;

铵盐≤0.5%。

微生物指标:符合国家饲料卫生标准

4.4 《车用压缩天然气》(GB18047-2000)

高位发热量≥31.4 MJ/m3;

总硫(以硫计)≤200 mg/m3;

硫化氢≤15 mg/m3;

二氧化碳CO2≤3.0%;

氧气O2,≤0.5%;

水露点:在汽车驾驶的特定地理区域内,在最高操作压力下,水露点不应高于-13℃;当最低气温低于-8℃时,水露点应比最低气温低5℃。

5 经济效益和环保效益

5.1 经济效益

某钢铁项目煤气平衡,可资源化利用的转炉煤气11.65万m3/h,全年煤气总量9.79亿m3/a。

如选用超高温超高压机组发电,年可发电6.53亿kW·h,按电价0.5元/kW·h计算,可创效3.265亿元(未计成本)。

转炉煤气资源化利用,采用生物发酵技术生产燃料乙醇,年可生产燃料乙醇13.98万t,按乙醇价格5000元/t计算,年可创效6.99亿元(未计成本)。

转炉煤气资源化利用效益比常规发电效益高3.725亿元。同时发酵过程中产生的蛋白饲料也可以作为商品出售,年效益7000万元。

5.2 环保效益

按乙醇汽油10%的乙醇含量测算,燃料乙醇的市场容量将达到30万t以上。燃料乙醇可以就近供应河北省内的乙醇汽油市场,以减少对汽油等化石燃料的消耗量,同时可降低石油冶炼过程中产生的颗粒物、碳氢化合物、二氧化硫和氮氧化物等有害气体的排放,根据清华大学对车用燃料全生命周期碳排放的研究,以工业尾气制乙醇将比从石油中制取汽油减少碳排放41%,有助于改善当地的大气环境质量。

随着国家环保治理的力度加大,排放标准越来越严格,燃煤气锅炉也存在烟气中氮氧化物排放超标的问题,建设发电锅炉需要同步考虑脱硝的问题,转炉煤气发酵生产燃料乙醇可大大降低氮氧化物和颗粒物排放,理论上可比发电降低67%的氮氧化物排放。

6 关键技术与创新点

利用钢厂丰富的转炉煤气资源,采用专有菌种和世界独特的生物发酵技术,直接以一氧化碳作为碳源进行发酵生产燃料乙醇,同时回收菌体作为饲料蛋白,并回用污水处理过程中产生的沼气生产CNG。该工艺发酵底物简单,原料转化率高,发酵反应时间短,反应条件温和,发酵水回用比例高,菌种适应性强。生产工艺过程中各产物均得到了综合利用,相对于传统燃料乙醇具有一定的成本优势。对于钢铁企业循环经济和清洁生产具有示范意义,同时可减少二氧化碳及颗粒物的排放,对于当前雾霾天气治理具有推动作用。

7 结语

转炉煤气微生物发酵法制乙醇项目在世界范围内开启了转炉煤气进一步高效利用的新局面。河北省尤其是唐山市是全国钢铁工业轴心地带,该项目的实施,必然会对该地区形成巨大的技术经济冲击波,使得该地区在类似领域,具备技术竞争优势,占据市场制高点,促进当地经济社会的可持续发展和繁荣。另外,该项目的实施,有利于优化当地的能源结构,实现能源生产和利用的多元化和多样化,保障能源安全,改善城市环境,方便人民生活、提高生活质量,提高工业企业核心竞争力。

[参考文献]

[1]郑金星,王振光,王庆春.炼钢工艺及设备[M].北京:冶金工业出版社,2011.

[2]岳雷.钢铁企业燃气工程设计手册[M].北京:冶金工业出版社,2015.