转向架侧梁生产及服役过程中的焊接残余应力研究

2018-04-17方孝钟董洪达

张 迪,方孝钟,董洪达

(中车南京浦镇车辆有限公司,江苏南京210031)

0 前言

转向架作为轨道车辆走行的关键部件,在服役过程中承受着交变载荷的作用,其疲劳强度和疲劳寿命是设计者最关心的问题。目前,高速列车转向架构架均采用焊接形式,焊接过程中不均匀的温度场导致受约束的热变形和塑性变形,不可避免地产生焊接残余应力。焊接残余应力的存在对高速构架的疲劳强度和疲劳寿命均有很大影响[1-2]。主机厂常采用焊后整体热处理方式释放焊接残余应力,采用喷砂或者喷丸的制造工艺在构架表面形成有利的压应力层,以提高其抗疲劳能力[3]。但由于构架表面残余应力会随转向架工作时间的增加而逐渐释放,最后趋于某一稳定值,而该值对构架的疲劳寿命起着决定性作用。为了解焊接残余应力在转向架制造及服役过程中的变化规律,选取具有代表性的典型测点进行分析,找出焊接残余应力随不同工序的变化规律以及在疲劳试验过程中焊接残余应力随循环周次的变化规律,为改进制造工艺提供数据支撑。

1 试验材料与方法

1.1 试验材料

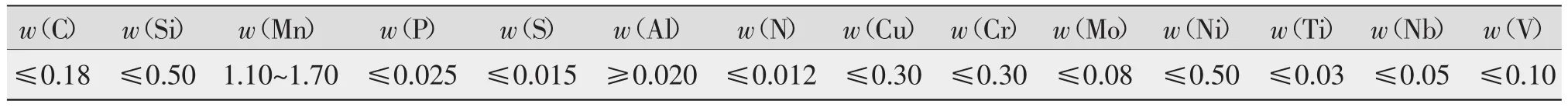

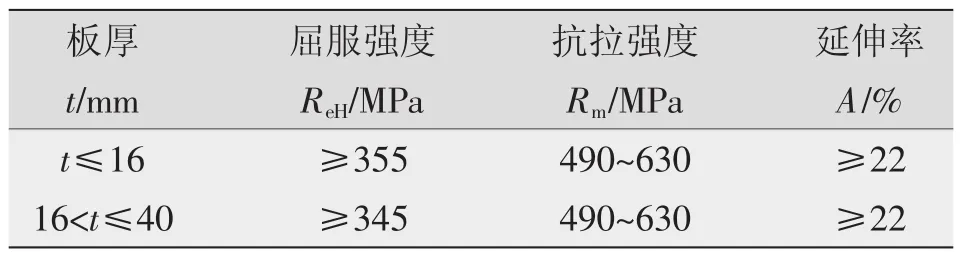

试验构架所用板材为EN10028-3:P355NL1正火可焊接细晶粒钢[4],其化学成分和力学性能分别如表1、表2所示。

表1 P355NL1化学成分Table 1 Chemical composition of P355NL1%

表2 P355NL1基本力学性能Table 2 Chemical composition of P355NL1

1.2 试验方法

构架的焊接采用熔化极活性气体保护焊(MAG/t135),保护气体选择富氩混合保护气体φ(Ar)80%+φ(CO2)20%。

采用X射线衍射法测试焊接残余应力[5],依据GB 7704-2008无损检测:X射线应力测定方法及欧盟残余应力测试标准EN 15305-2008。残余应力测试设备为加拿大Proto公司生产的i-XRD便携式残余应力测量仪;电解抛光设备采用郑州机械研究所生产的DJP-II型和加拿大Proto公司生产的8818-V2型电解抛光机。

2 试验结果与分析

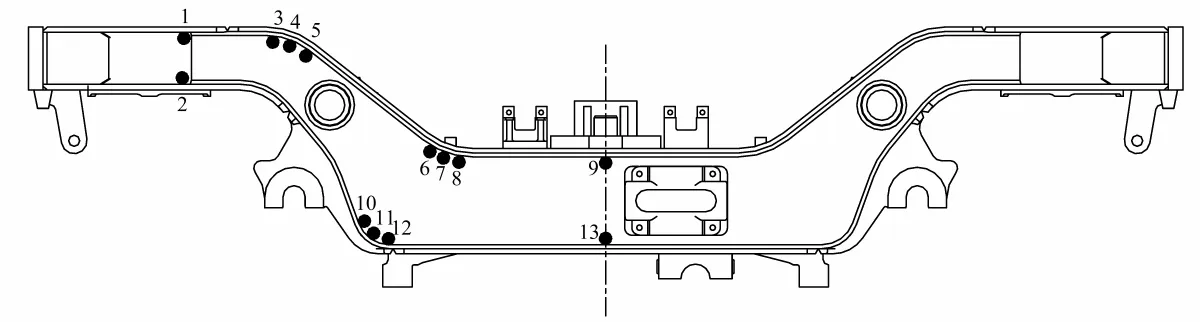

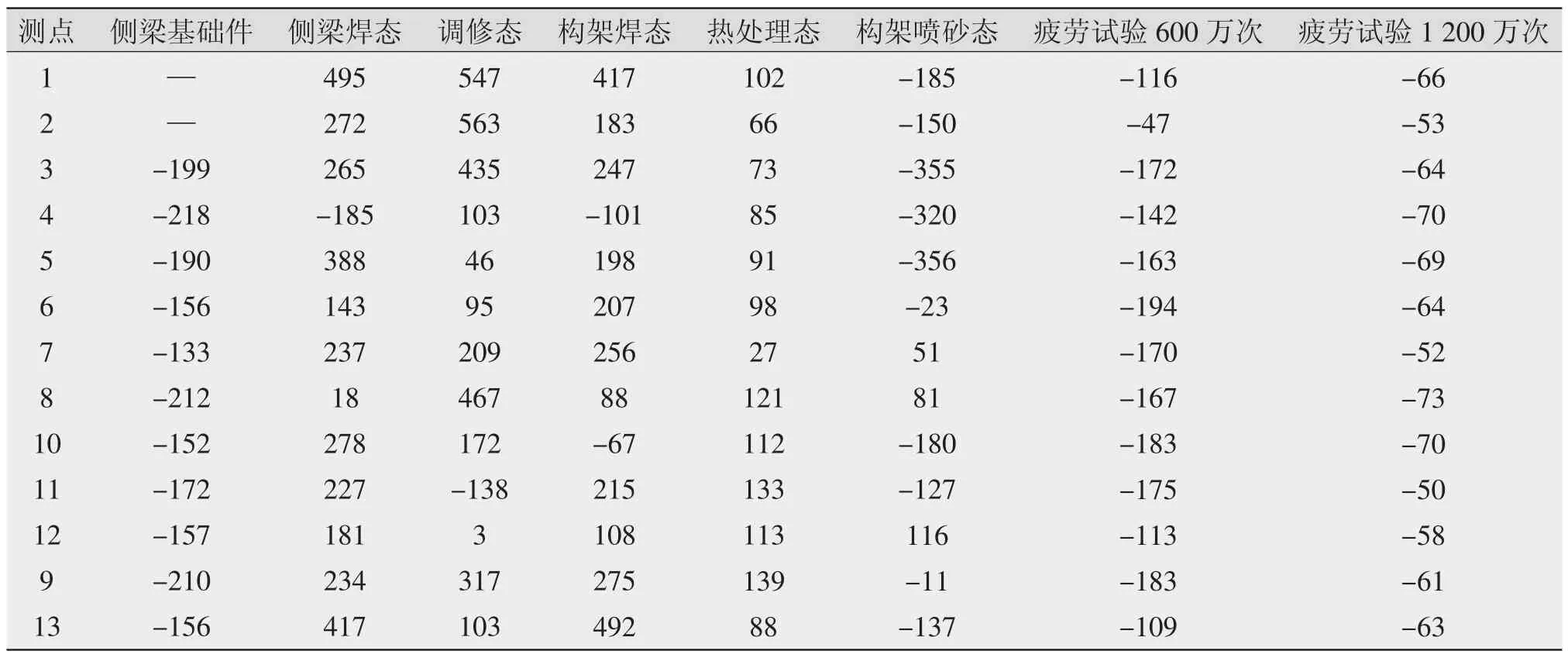

选取具有代表性的典型测点,分别在侧梁来料基础件、侧梁组焊后、侧梁调修后、构架组焊后、构架热处理后、构架喷砂后、构架疲劳试验600万次、疲劳试验1 200万次,且在侧梁同一位置进行焊接残余应力测试。测试位置为侧梁外腹板处,测试点分布如图1所示,测试结果如表3所示。

图1 焊接残余应力测试点分布Fig.1 Test point distribution of the weldingresidual stress

测试结果表明,侧梁外腹板来料基础件所有测试点纵向残余应力均为压应力,分布较均匀,且左右两边对称性较好。这是因为侧梁来料基础件考虑到防腐及后续焊接,表面为喷砂状态,而喷砂可以在钢材表面形成一层压应力层。

侧梁组焊后,焊接残余应力既有拉应力也有压应力,个别位置的拉应力峰值较大,超过材料的名义屈服极限。由于侧梁焊接时各个部位受热不均匀,侧梁上、下盖板及侧梁腹板相互之间形成约束,焊接变形与焊接残余应力成反比关系,即焊接变形越小,焊接残余应力越大[6]。

为了矫正侧梁的焊接变形,侧梁组焊后需对侧梁进行火焰热调修。火焰调修过程需要对侧梁施加外力,同时产生塑性变形,所以会改变侧梁原有的应力平衡状态,侧梁经过调修后应力重新分布。由于火焰调修对侧梁有新的热输入,且施加外力强制变形,因此很多部位的焊接残余拉应力会有所上升,甚至超过500 MPa。

表3 侧梁纵向残余应力бx测试值Table 3 Test value of longitudinal residual stress of side beam MPa

焊接残余应力峰值的大小与材料本身屈服强度相关,一般低碳钢残余应力峰值可达名义屈服极限。名义屈服极限和抗拉强度是钢材合格出厂的最基本要求,而实际所使用钢材的屈服极限和抗拉强度要大于名义屈服极限和抗拉强度,相应的焊后残余应力也大。其次,钢材在焊接过程中会产生加工硬化层,使钢材表面的屈服强度变大,从而导致焊后残余应力值较大[5-6]。最后,X射线衍射法是基于弹性变形理论,当材料表面发生较大塑性变形时,所测得的结果会有所偏大。

构架组焊时,构架整体刚度增大,但由于组焊焊接量并不大,所以并未使侧梁残余应力变大,反而使得焊接残余应力通过部分变形得到释放,因此构架组焊后残余应力值整体有所降低。

为了缓解焊接残余内应力,焊后需对构架整体进行热处理。热处理能使构架内部残余应力作用从而产生一定的塑性变形,然后利用高温时材料蠕变速度加快应力的松弛,保温一定时间后使构架均匀缓慢冷却,最终使焊接残余应力大幅度降低并均匀化。

构架热处理后为了对构架的全部焊缝进行探伤以及后续表面油漆的涂装,构架需整体进行喷砂处理。喷砂可以在构架表面形成一层压应力层,大部分测试点由拉应力转变为压应力,部分保持拉应力的测点绝对值并不高,这是因为构架结构较复杂,个别部位喷砂时金刚砂粒不易达到,所以喷砂效果不明显。压应力有利于裂纹闭合,对提高构架的抗疲劳性能有利[7]。当转向架在工作载荷情况下,表面承担的拉应力会被喷砂层的残余压应力所抵消,此外喷砂产生的塑性变形会导致晶体滑移,晶格变形,并增加位错密度,因而改善构架的疲劳性能。

对构架进行疲劳试验,当加载到600万次后,构架表面应力为较大的残余压应力,这是因为构架在喷漆前的喷砂处理使构架表面形成一层较大的压应力层,而600万次的循环加载并未使压应力发生松弛;当循环加载到1 200万次后,构架表面的残余压应力明显大幅度下降至绝对值100 MPa以下,而且分布更为均匀,这是因为对构架施加交变载荷导致构架表面残余压应力逐渐松弛,应力重新分布和平衡。

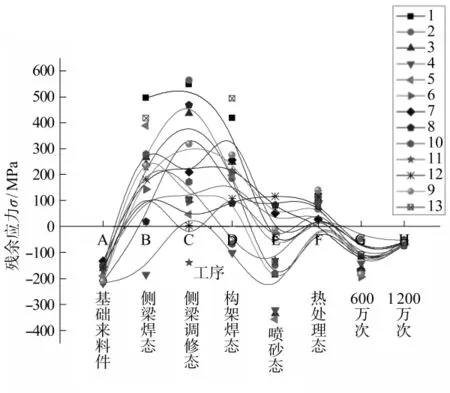

同一测试点在不同工序下的纵向残余应力变化曲线如图2所示。由图2可知,所有测点在不同工序下的应力变化趋势相同,即先升后降,最后再升。控制好焊态和热调修后的焊接残余应力值,可以使转向架构架在整个生产制造过程中维持残余应力在较低水平。

3 结论

(1)绝大部分测点在不同工序下的焊接残余应力变化趋势相同,即由侧梁来料基础件、侧梁组焊后、侧梁调修后、构架组焊后、构架热处理后、构架喷砂后、构架疲劳试验600万次、疲劳试验1 200万次,顺序为先升后降,最后再上升。为了使转向架构架整个生产制造过程中焊接残余应力保持在较低水平,应控制好调修态和部件焊态的焊接残余应力。

(2)残余应力分布的均匀性和集中性随热处理、喷砂处理后、来料基础件、调修后、组焊后的顺序而依次递减。

(3)与构架出厂后疲劳试验之前相比,构架残余压应力在600万循环周次内变化不大,保持在-100~-250 MPa,在经过1 200万循环周次后大幅下降至-40~-70 MPa的稳定范围。

图2 侧梁典型测点不同工序下纵向残余应力演变曲线Fig.2 Longitudinal residual stress evolution curve of the typical test of side beam under different working procedure

参考文献:

[1]庄伟.转向架构架焊接残余应力的变形和控制[J].机车车辆工艺,2013,8(4):29-32.

[2]李强,刘志明.高速客车转向架残余应力的试验研究[J].试验力学,1999,14(2):260-265.

[3]吴胜权,马传平,闫少华,等.焊前喷砂和焊后热处理对焊接残余应力的影响[J].机车车辆工艺,2011,8(4):29-32.

[4]葛森.厚板焊接残余应力试验测量与计算[D].北京:北京工业大学,2002.

[5]张建锋,张志昌,徐五一,等.转向架副构架焊接接头残余应力无损测量及变形研究[J].电焊机,2011,41(11):58-62.

[6]方洪渊.焊接结构学[M].北京:机械工业出版社,2011.

[7]拉达伊.焊接结构疲劳强度[M].北京:机械工业出版社,1994.