数字化与网络化技术在高速列车焊接车间的实践应用

2018-04-17时国玉刘金龙

李 江,时国玉,刘金龙

(唐山松下产业机器有限公司,河北唐山063000)

0 前言

唐山松下产业有限公司作为全面焊接解决方案服务商,于2007年即在行业内率先推出信息化焊接管理系统iWeld 1.0。通过独立研究或与第三方公司深入合作,iWeld现已服务于煤机、工程机械、钢结构、造船、海工、压力容器、汽车及汽车零部件、健身器材、高速列车等行业百余家用户。

iWeld是一套软件集合。2.0版本的关注点是如何将焊接设备与计算机进行网络互联;3.0版本的关注点是焊接数据的大容量存储、分类统计与查询;4.0版本的关注点是为客户定制开发软件组件,实现焊接过程的数字化管理与精细化管理;5.0版本的关注点是互联、数据、集成、创新、转型,与“工业4.0”密不可分,是为客户提供开放的、可扩展的、智能的焊接数据平台,帮助客户在焊接智能制造转型的过程中解决焊接过程数字化与智能化等技术课题与管理课题[1]。iWeld技术发展路线如图1所示。

图1 iWeld技术发展路线

1 实践背景

本研究重点介绍唐山松下在高速列车焊接行业的信息化解决方案。围绕建设标准化、数字化、智能化企业的总体战略目标,按照分步实施原则,制造过程管理系统的实施推进主要分为两个阶段:(1)第一阶段。建立与ERP、PLM系统紧密集成,以生产订单(任务)为驱动,以工位为核心的信息化管理平台(基础架构),将工位所需要的任务指令、计划要求、技术文件、作业指导、质量要求、物流状态等信息根据生产任务推送到生产工位,将各工位的生产进度、加工数据、质量追溯的数据反馈回来,实现高效精细化的生产管控。(2)第二阶段。将制造过程管理系统再向下延伸,通过与专用生产线MES系统、能源管理系统的集成,实现与工业化改造的智能化装备、自动化生产线的信息互通,将计划指令、制造数据直接传递到智能设备,并自动采集所需要的相关数据和信息,实现更智能化、快速反应的制造过程管理。目前针对第一阶段目标落地的MOM系统已经进入实施阶段,在此主要介绍第二阶段与专用生产线管理系统集成的准备,基于焊接设备的智能化改造,以及与公司级MES系统的有效集成,实现信息化、智能化的焊接车间运行控制。智能焊接智慧工厂整体规划如图2所示。

2 实施步骤

2.1 焊接设备信息化改造

通过组网实现对车间焊接设备实时运行参数的提取及控制,全面掌握焊接资源的利用状况[2]。

根据作业和控制方式的不同,焊接车间的设备类型主要分为手工焊机和焊接机器人两大类,其中手工焊机又分为数字焊机和非数字焊机两种类型。数字焊机主板上具备数字通讯接口,可直接通过数据采集板卡获取焊接相关数据;非数字焊机不具备通讯接口,只能借助外接霍尔传感器和转速传感器方式采集输出电流、输出电压及送丝速度等数据;对于焊接机器人,通过通信接口及协议可直接获取机器人相关数据。为检测焊接过程保护气实际流量,每台设备都加装气体流量传感器。另外,出于过程管理和人机交互操作的需要,每个焊接工位加装触控终端、扫码枪等装置。焊接设备信息化改造结构如图3所示。

图2 智能焊接智慧工厂整体规划

2.2 优化生产任务执行流程

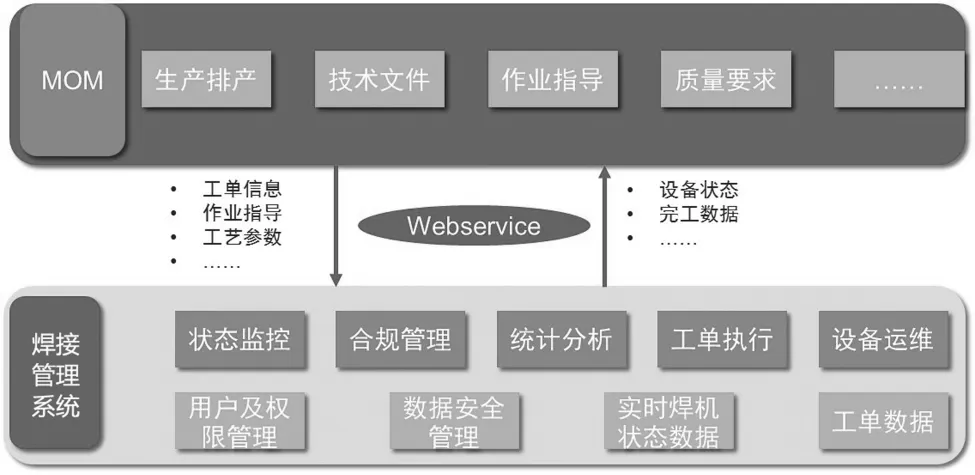

通过与MOM系统的集成,实现生产相关的任务数据、技术数据向车间的有效传递及反馈,MOM系统从焊接管理系统获取实时的焊机状态信息将为MOM中的生产排产模块提供数据支持[3]。系统集成方案如图4所示。

生产任务执行流程如图5所示。

(1)首先,MOM通过数据集成接口将各工位当日执行的焊接任务传递到焊接管理系统。

(2)在具体的焊接工位,作业者通过扫描工卡登录系统,对比登录人员的资质与工艺要求资质,完全匹配后允许登录。

(3)登录成功后,工位终端显示作业者需要完成的焊接任务。

(4)在开始作业前,作业者扫描焊接工单(工单随工件流转),工位终端显示工艺要求(包括具体的设备设定参数、焊接操作要求等),同时系统标记工单流入此工位。

(5)查看工艺要求后,作业者按照要求设定相关焊接参数并开始作业。

(6)作业过程中,系统实时采集记录焊接数据,并对过程中出现的焊接参数异常进行报警通知。

(7)作业完成后,作业者在终端进行完工反馈,系统生成以工单为核心的焊接报告,同时系统标记工单流出此工位。

2.3 保障产品焊接品质

焊接品质保障方案如图6所示。一方面严格控制实际设定参数与工艺要求参数的一致性;另一方面,预警判断焊接过程产生的真实数据,实现产品焊接过程最小粒度数据的有效记录及追溯[4-5]。

图3 焊接设备信息化改造结构

图4 系统集成方案

图5 生产任务执行流程

在实际焊接过程中,如果输出电流、电压等参数超出WPS要求范围,可能会发生潜在质量风险,影响焊缝的机械性能。例如,焊接电流过小,可能造成未焊透、夹渣等缺陷;焊接电流过大则熔深较大,容易产生烧穿、咬边等缺陷。为避免以上情况,系统将实际焊接数据与当前工单要求的参数进行实时对比,如果出现超差情况,系统将及时报警提醒或电源通断控制,同时对当前工单在报工时进行标记处理。

这样作业者或管理人员可以及时干预调整焊接参数,减少或避免质量问题的发生;另外,作为事后的质量控制,可快速地定位焊接参数超差的工单及产品,有针对性地进行质量排查。如果发现质量问题,系统可提供快速分拣的依据,一定程度上阻止存在质量问题的产品流入后续环节,避免造成更大的质量事故及损失。

图6 焊接品质保障方案

2.4 精益化车间运营管理

基于精益生产理论,分析车间运营数据,为管理层提供直观的运营指标和管理瓶颈展示,支撑快速、精准的管理决策。

通过有效挖掘焊接作业流程中各个环节数据,充分发现整个生产制造流程中存在的瓶颈,通过合理分配焊接资源、持续优化焊接工艺、合理制订生产计划、消减浪费等改善手段,最终达到提质增效的目的。

3 结论

通过焊接设备的信息化改造,构建设备与管理系统、设备与设备、设备与人之间的信息通讯环境。一方面,实现MOM等信息系统下发到车间的数据(包括人、机、料、法、环)能够准确高效地传递给工位、焊接设备及作业人员;另一方面,实现对焊接执行过程中焊接设备实时运行数据、质量数据的有效监视、控制、记录和追溯,从而提升焊接执行过程的管理水平和管理效率。

随着焊接过程数据的不断积累和挖掘,将实现指令下发、过程监视、质量分析、工艺优化的智能化闭环控制,即构建智能监视、智能控制、智能诊断、智能决策、智能维护、智能优化的焊接执行管理系统。

参考文献:

[1]李江,刘金龙,柳振国.智能焊接管理系统iWeld5[J].金属加工,2016(12):24-26.

[2]刘金龙,李江,李海泉.基于焊接制造协同管理的信息化平台[J].金属加工,2016(16):23-26.

[3]苏宪东.焊接数据的网络监控[J].电焊机,2011,41(3):20-23.

[4]苏宪东,王伟,刘金龙.第三代焊接数据管理系统[J].金属加工,2011(22):26-27.

[5]刘金龙,李江.信息化焊接管理系统iWeld4.0[J].金属加工,2015(12):38-41.