动车组转向架装配线规划研究

2018-04-16吕国艳贺靖伦王银灵王世建

□ 吕国艳 □ 贺靖伦 □ 王银灵 □ 王世建

1.中车青岛四方机车车辆股份有限公司 山东青岛 266000

2.北京交通大学 机械与电子控制工程学院 北京 100044

3.石家庄中车轨道交通装备有限公司 石家庄 050000

1 研究背景

随着我国高速铁路技术的不断发展,我国高速铁路列车的制造逐渐从引进仿制迈向了自主创新,国产动车组的产能要求也在不断提高。作为机车车辆的重要组成部件,动车组转向架担负着承载、牵引、缓冲、导向、制动等任务[1]。随着国内动车组产量需求的不断提高及精益生产理念的普及与深入,人们对动车组转向架装配线的作业效率与产能提出了更高的要求。目前,我国转向架装配序列不太合理,生产效率不是很高,不能很好地适应企业低成本、快节奏生产的需要,因此还有待进一步提高[2]。

为改善动车组转向架装配效率,众多专家学者从不同角度和领域展开了研究。席友梅等[3]秉承精益制造思想,从准时化生产、制造工艺、标准化作业及现场管理四个方面制订了转向架制造的精益生产方案。杜忠宝[4]从企业管理者的角度,将精益管理模式引入转向架的生产与装配工作中。席智星等[5]从人机工程学角度对CRH380B型高速动车组转向架的装配工艺进行了优化。范玮等[2]为转向架的制造设计了柔性化和标准化工装。石致远等[6]为转向架装配车间建立了数字化工厂,以优化装配过程与物料流动。张波等[7]提出了一种制造执行系统框架,以改善企业对于转向架排产计划和生产过程的管理。毛银等[8]应用取消、合并、重排、简化四原则等工业工程相关理论,使转向架装配生产线平衡效果得以改善。

笔者在对现有转向架装配工艺进行充分调研与分析的基础上,对适合转向架自动化装配的作业重新进行规划,以有效缩短转向架的装配周期,在符合实际装配要求的前提下,提高装配线的平衡率与装配效率,同时最大程度减少装配过程中各方面的浪费。

2 装配序列规划总体流程

动车组转向架装配过程复杂,涉及的部件和装配资源多,操作精度要求高,所以对于动车组转向架的装配序列规划,不应全程单一应用某一种方法,而应多角度综合考虑[9]。笔者将充分运用多种方法进行不同层次的分析,最大程度地发挥每一种方法的优势,并避免拘泥于某一种方法,从而制订出较优且符合项目实际情况的装配序列规划方案。

采用的装配序列规划总流程如图1所示。首先运用拆卸反演法分析转向架构架及需装配部件和需完成操作的结构或特点,确定某些部件或操作的紧前紧后关系,并确立装配的初步约束;然后引入每项作业的参考工时,运用启发式算法将各项作业合理地置入各工作站,进行装配线的平衡优化,提高全线的平衡率,最大程度消除瓶颈;最后根据工艺相似度、装配实际情况及企业要求等因素对工作站顺序进行规划,并对作业顺序进行微调。

▲图1 装配序列规划总流程

3 拆卸反演法

拆卸反演法指在装配建模的基础上,基于可拆即可装思想[10],根据装配过程是拆卸过程反演的原则[11],在三维计算机辅助设计(CAD)软件中充分利用已装配完成的三维模型装配结构进行逐步分解或拆卸,通过结合各部件的结构特点和拆卸过程中的各方面问题,逆向推理出合理的装配序列。

对于所研究的动车组转向架装配线装配序列规划,其特点是各装配部件形状、大小和质量差异大,且多数与构架的配合较为密切,装配精度要求较高,不少部件或操作之间具有显性或隐性的紧前紧后关系。运用拆卸反演法对转向架装配体进行分解拆卸,可直观地分析每个部件的结构特点,确定一些明确的紧前紧后关系,以便对后续的规划进行指导和约束。

以动车组转向架三维装配模型为基础,在三维CAD软件中进行拆卸反演。根据转向架的最终装配模型生成爆炸视图,通过对爆炸视图生成过程中各零部件合理拆卸序列的分析,结合需要拆卸的各零部件结构特点,确定紧前紧后关系或关键点。

由天车吊运构架主体,在空中调整方位后,从竖直方向自上而下进行落车,使构架上各定位点与轮对总成体的各定位点准确配合,尤其是轮对轴箱体上的定位臂节点锥形块要准确嵌入构架定位臂T型槽位置。转向架落成后,由于轮对及其附带组件的存在,之后的作业无法再在可升降装配台位上进行,因此自动导引运输小车无法穿行于构架底部进行部件的运输、对准、托举等动作。由于轮对及其组件的体积较大,导致构架在两端轮对之间的底部工作空间被大幅压缩,因此需在转向架落成前,完成构架上相对于轮对靠近构架中心范围内所有底部组件的装配,即在转向架落成前,提前安装构架底部的牵引拉杆、构架两侧的底部抗蛇行减振器座,以及靠近构架中心的制动夹钳与牵引电机。

如图2所示,转向架落成后,确认轮对轴箱体上的定位臂节点准确,锥形块嵌入构架定位臂T型槽位置(A处)。锥型块上定位臂主螺栓和构架上定位用螺栓孔完全重合并插入后,方可进行预紧作业。

▲图2 轴箱定位臂节点与构架定位臂T型槽对准

在完成轴箱定位臂螺栓预紧后,方可进行紧固。

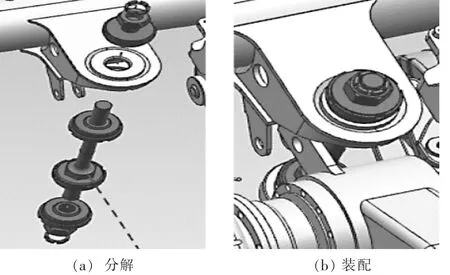

在顺利完成转向架落成工作且位置定位准确的前提下,齿轮箱吊杆穿过构架上的齿轮箱吊杆定位孔,此时方可在构架上装配齿轮箱吊杆的上部组件,如图3所示。

▲图3 齿轮箱吊杆组件分解及装配

在完成轴箱定位臂螺栓预紧后,构架主体与轮对总成部分的大部分定位已确定,此时需对零部件进行测量,从而对转向架进行调整。

由于抗蛇行减振器座、调整棒座、踏面清扫装置、横向减振器座及横向挡的安装位置位于构架的外侧或上表面,并且在安装过程中不会对其它组件的装配及工作空间造成明显干涉或影响,因此可以参考工时、工艺的相似性及装配线平衡状况对装配顺序进行自由分配或调整。

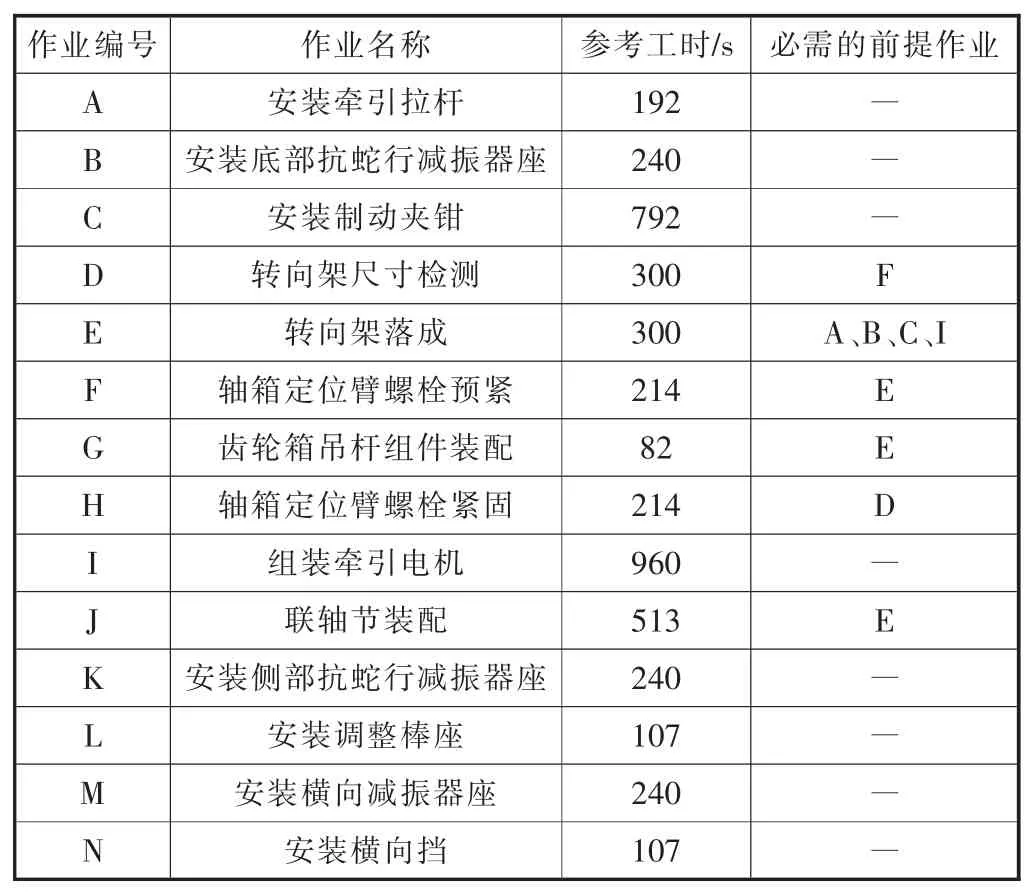

根据上述分析,生成初步的装配序列方案,绘制出紧前关系图,如图4所示。在图4中各作业编号对应名称在表1中给出,作业K、L、M、N完全独立,为方便后续分析,以虚线箭头标注,以便安排其装配位置。

4 装配线平衡优化

根据工厂实际需求,动车组转向架自动化装配线共包含五个工作站。装配线各作业参考工时见表1,五个工作站总工时为4 501 s,因此工作站的平均工时约为900 s。由于组装牵引电机所需工时为960 s,是瓶颈作业时间,因此将装配线参考节拍定为960 s。

转向架自动化装配线装配序列的工时安排以遵循机械和空间上的紧前关系为基础,并结合启发式算法向各工作站分配作业。工时安排的依据规则如下。

(1)各作业的分配必须严格遵循之前已确定的紧前紧后关系。

(2)每当一项作业被分配到某个工作站后,计算出该工作站的剩余时间,即工作站的参考节拍与已被分配时间的差。若工作站由于自身的剩余时间太少,无法再容纳任何可被分配的作业时,则该作业的分配跳转至下一工作站进行。

(3)在可分配的后续作业中,优先分配后续作业数最多的作业。

(4)若可优先分配作业的后续作业数相同,则优先分配其中自身工时最长的作业。

(5)对于完全独立的作业,其紧后作业数量总是视为0。

▲图4 紧前关系图

表1 动车组转向架自动化装配线作业参考工时

(6)由于牵引电机质量和体积较大,装配完成后会对转向架通过天车的运输造成负担,且牵引电机对于作业空间的挤占较为明显,因此牵引电机的组装应在符合紧前关系图的前提下尽可能延后。

按照上述规则,将全部作业向五个工作站进行分配,经装配线平衡优化后的初步装配序列见表2。

装配线平衡率P为:

式中:T 为作业总时间,s;CT为瓶颈工作站时间,s;N为工作站数。

根据表2,初步装配序列规划方案的作业总时间为4 501 s,瓶颈工作站时间为960 s,工作站数为5,求得装配线平衡率P为93.77%。根据经验,大型设备的装配线平衡率以≥85%为宜,故本初始方案可行。

5 工作站顺序规划及作业顺序微调

利用启发式算法进行装配线平衡优化,并初步给出各项作业的分配方案后,各工作站所进行的作业基本已经确定,装配线的平衡率也得到了保证。但这一装配线平衡更多还是建立在一系列启发式规则基础上的,并没有深入考虑到工厂装配线的整体实际情况,而某些工作站及作业的顺序尚有调整余地,所以在保证装配线平衡率仍处于较高水平的基础上,还需要对某些工作站和作业的顺序进行微调。

工作站的顺序规划应保证各工作站的主要工作内容在满足紧前关系图的前提下,在宏观上按照先小件后大件、先附件后落成、先底部后上部、先内侧后外侧的顺序进行,以保证为底部、靠内侧的部件安装留出较为充裕的工作空间。当同一工作站内的各作业相似性不高时,也可采用此顺序进行排列。

当两项作业的操作相似性较高,或所装配部件结构的相似性很高,可以使用同一种工装夹具进行装配时,可优先考虑置于同一个工作站下并紧密排列。这样一方面有利于线边物流的规划和线边库存的分类与管理,另一方面可避免工装夹具频繁更换所造成的时间浪费及工艺复杂程度提升。比如,原1号工作站与2号工作站的所有作业均无任何紧前关系,即原1号工作站与2号工作站的顺序及工作站内各作业的顺序均可调整,而原1号工作站装配的部件较大,位置总体相对更靠外、靠上。根据规则,应使其让位于装配部件更小、装配位置更加靠近内侧和底部的原2号工作站。将这两个工作站作业内容对调后,发现原2号工作站中的B、K两项作业均为安装抗蛇行减振器座,工艺相似度极高。根据规则,应将其紧密排列,且作业B安装的是底部的抗蛇行减振器座,位置更加靠下,故将作业B置于作业K前。牵引拉杆的安装位置位于转向架底部中央处,因此将其置于原2号工作站作业顺序的首位。

按以上规则进行调整,得到动车组转向架自动化装配线装配序列,见表3。

表2 装配线平衡优化后初步装配序列

表3 动车组转向架自动化装配线装配序列

装配序列规划方案的瓶颈工作站时间仍是960 s,装配线平衡率保持不变,为93.77%。由于这一方案充分考虑了工作空间、工艺相似性等诸多因素,更贴近装配实际,因此笔者将这一方案确定为最终装配线规划方案。

6 结论

在对动车组转向架的装配序列进行规划时,由于涉及部件众多,流程复杂,因此在不同阶段采用不同方法来进行不同层次的分析,取得了良好的效果。笔者的研究方法,在各类列车转向架及其它较复杂大型设备的装配序列规划工作中均具有一定的推广价值。

[1] 周维江.单轮对动力转向架的设计研究[D].成都:西南交通大学,2008.

[2] 范玮,李宝旺,李海光.柔性化工装在铁路转向架制造中的应用[J].机械制造, 2013,51(11):49-52.

[3] 席友梅,关涛.转向架制造精益生产方案设计[J].机车车辆工艺, 2012(3):46-47.

[4] 杜忠宝.精益生产管理在企业管理中的应用[J].黑龙江科技信息, 2016(19):8.

[5] 席智星,侯金涛,张洪国,等.基于人机工程学优化转向架装配工艺研究[J].商品与质量, 2017(18):168.

[6] 石致远,付建林,张剑.转向架数字化装配工厂规划研究[J].机械设计与制造, 2017(5):70-72,76.

[7] 张波,张晓煜,林硕.机车转向架生产的制造执行系统应用研究[J].科技广场, 2010(6):6-9.

[8] 毛银,孙丽,韦江,等.基于IE理论改善装配线平衡问题[J].大连交通大学学报, 2014,35(S1):107-110.

[9] 柯翼,周炳海.基于工业工程技术的车灯装配线改善[J].机械制造,2017,55(5):97-101.

[10]王朋.基于Tecnomatix的数字化装配工艺规划及后处理[D].哈尔滨:哈尔滨工业大学,2012.

[11]李刚,马良荔,郭晓明.交互式拆卸引导装配路径规划方法研究[J]. 计算机应用与软件,2012,29(10):248-249,290.