液压调速系统的分析与改进设计

2018-04-16徐成东

□ 徐成东

四川建筑职业技术学院 交通与市政工程系 四川德阳 618000

液压传动系统可以方便地实现大范围调速,调速方法为改变进入执行元件的流量,或者改变液压泵和液压马达的排量。按改变流量与改变排量的方法不同,液压系统可分为有级调速系统、无级调速系统及复合调速系统[1]。

1 有级调速系统

在一些具有较大功率且要求具有大调速范围的液压工程机械上,常采用有级调速系统。

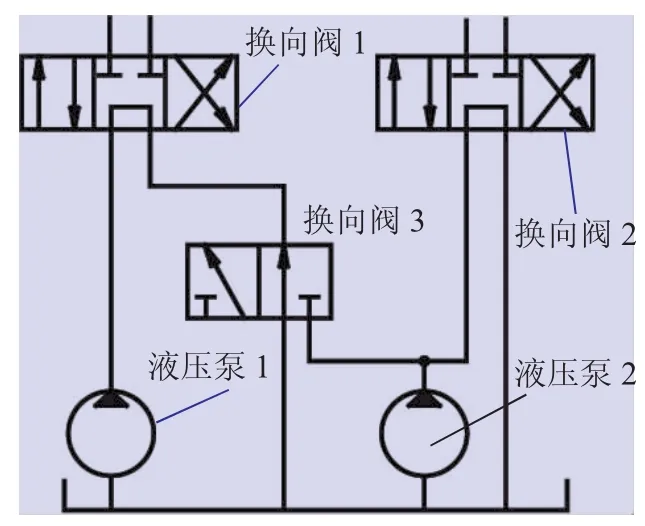

图1所示为有级调速系统中的两级调速系统,换向阀3作为合流阀使用。当换向阀3处于右位时,两台液压泵独立工作,分别向对应换向阀控制的执行元件供油,此时回路处于低速状态。当换向阀3处于左位,换向阀1处于中位时,换向阀1控制的执行元件不工作,两台液压泵输出的油液合流,共同向换向阀2控制的执行元件供油,此时回路处于高速状态。调速范围的大小由两台液压泵的流量决定。

2 无级调速系统

图1 两级调速系统

无论是采用流量控制阀调节流量,还是采用改变液压泵或液压马达排量的方法,均能在一定范围内实现无级调速。无级调速一般分为节流调速、容积调速、容积节流调速三种。

2.1 节流调速

在定量泵供油的液压系统中,用流量控制阀对执行元件的运动速度进行调节,这种回路称为节流调速回路。节流调速回路是在工程机械、矿山机械、组合机床、压力加工等领域应用较为广泛的一种调速回路[2]。节流调速回路按流量控制阀位置的不同,可分为进油路节流调速回路、回油路节流调速回路和旁油路节流调速回路三种[3]。

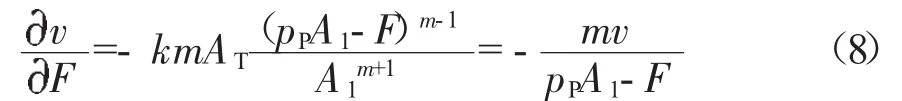

图2所示为进油路节流调速回路。这种回路使用定量泵作为动力元件,通过改变流量控制阀开度的大小来改变进入执行元件的流量,进而改变执行元件的速度。定量泵输出的多余油液通过溢流阀流回油箱,这是进油路与回油路节流调速回路能够正常工作的必要条件。由于溢流阀有溢流,泵的出口压力为溢流阀的调定压力,并基本保持定值[4]。

图2 进油路节流调速回路

定量泵的出口压力设为pP,液压缸无杆腔进油

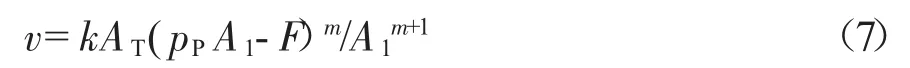

由式(7)、式(8)可以看出,当节流阀小孔通流面压力p1取决于负载F,进油腔面积为A1,回油腔在无背压的情况下压力近似为0。不考虑液压缸摩擦阻力等因素,对液压缸活塞进行受力分析,得:

转换得:

在图2中,不考虑管道的压力损失,节流阀入口压力即为泵的出口压力pP,节流阀出口压力即为液压缸的进油腔压力p1,因而节流阀的入出口压力差Δp为:

通过节流阀各类小孔的流量q为:

式中:k为节流阀小孔流量因数,取决于小孔的结构、尺寸和流体特性等,一般为常数;AT为节流阀小孔通流面积;m为压差指数,取决于节流阀小孔的长径比,一般取m=1/2~1。

将式(2)、式(3)代入式(4),解得:

式(5)即为节流阀的流量公式,q就是进入液压缸的输入流量。对于液压缸而言,其输入流量q、进油腔面积A1和执行元件运动速度v三者之间的关系为:

将式(5)代入式(6),得:

由于液压缸进油腔面积A1是定值,流量因数k、压差指数m被近似认为是常数,因此当溢流阀的调定压力不变时,泵的出油压力pP基本不变。由式(7)可以看出:①当节流阀小孔的通流面积AT不变时,进油路节流调速回路的执行元件运动速度v随着负载F的增大而减小;②当负载F不变时,调节节流阀小孔的通流面积AT,可改变执行元件的运动速度v,实现无级调速。

在其它参数不变的前提下,执行元件运动速度v可视为节流阀小孔通流面积AT和负载F的二元函数,偏导数δv/δF反映了节流阀小孔通流面积AT不变时,运动速度v受负载F的影响程度。由式(7)求得:积AT较小、负载F较大时,执行元件运动速度v较小,此时液压系统处于低速运行状态。当负载F不变、节流阀小孔通流面积AT减小时,执行元件运动速度v降低,δv/δF的绝对值减小,说明在低速状态下系统的速度稳定性较好。

假设定量泵的输出流量为qP,在进油路节流调速回路中,流量qP分为两股:一股通过节流阀进入液压缸,大小为q;另一股通过溢流阀溢出,大小为q′。显然 qP=q+q′,即q′=qP-q。

溢流阀溢出油液时产生的功率损失Py为:

定量泵的工作压力pP要满足最大负载要求,其流量qP要满足液压缸的速度、溢流损失及系统泄漏要求。

由上述各式可得,执行元件运动速度v较小时,进入液压缸的流量q较小,通过溢流阀流出的油液流量q′较大,功率损失Py较大。可见,对于定量泵工作压力pP较大且流量qP较大的液压系统,能量损失是比较严重的。此时,液压系统在传递运动和动力过程中的无功损耗都变为热能,使系统温度升高,产生很多不良影响,如加速工作油液老化、影响液压元件使用寿命、诱发各种故障、降低系统稳定性等[5]。

总之,节流调速系统由于结构简单可靠、成本低、使用与维修方便、调速范围大及低速微动性能佳等优点,在各类型机械,尤其是工程机械上应用广泛。

2.2 容积调速

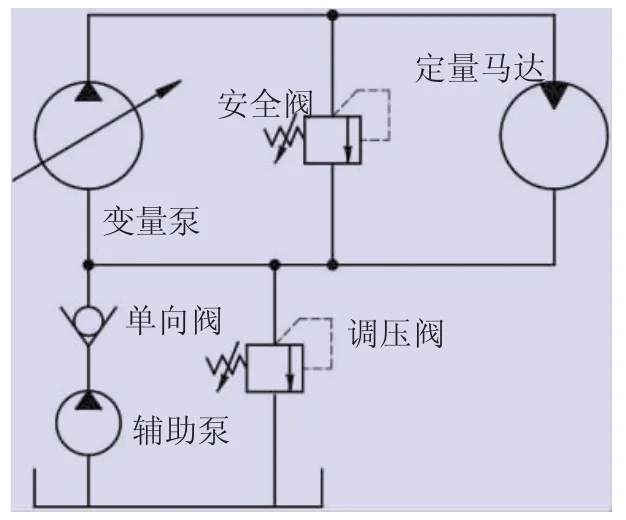

容积调速回路是利用变量泵或变量马达的排量变化来实现调速的一种回路[6]。图3所示为由变量泵与定量马达组成的容积调速回路。与节流调速回路相比,容积调速回路动力元件所输出的油液直接进入执行元件,既没有节流损失,也没有溢流损失,因此回路效率较高,且调速方便,在大功率、大负载液压控制系统中得到了广泛应用[7]。容积调速回路的缺点是变量机构结构复杂,成本较高。

图3 容积调速回路

2.3 容积节流调速

容积节流调速利用变量泵供油,利用流量控制阀调节进入液压缸或由液压缸流出的流量来调节执行元件运动的速度,并使变量泵的输出流量自动与液压缸所需流量相适应[8]。这一回路无溢流损失,效率较高;进入液压缸的流量与负载变化无关,且能自动补偿泵的泄漏,因此速度稳定性高。但这一回路有节流损失,因此效率相比容积调速回路要低一些,且由于变量泵的原因,同样存在结构复杂、油液对污染物比较敏感等问题。

3 改进后的液压调速系统

将有级调速、无级调速组合在一起,从而使液压系统获得所需要的各种速度,满足各种性能要求,这一调速系统称为复合调速系统。需要指出的是,有级调速和容积调速结合在一起,可形成复合调速系统,但是容积调速系统结构复杂,成本高,维护维修不便。使用变量泵来调速,当负载大、压力高时,漏油量大,运动速度不平稳,对介质要求较高,噪声也大[9]。此外,这种调速系统应用于大惯量、低转速、变负载系统时,低速控制性能较差,速度控制精度较低。因此,在一些对低速精度要求较高的场合,采用有级调速和容积调速组合的复合调速系统未必是理想的选择。

对于中小功率液压系统,速度调节范围较大时,可采用一种新型复合调速系统——有级调速和节流调速的组合。图4所示为这一新型复合调速系统。

图4 新型复合调速系统

通过前文对节流调速回路的分析可知,执行元件运动速度较低时,存在较大的溢流损失。如果采用两台定量泵合流供油,则可在很大程度上解决能量损失较严重的问题。图4中,两台液压泵通过换向阀可以合流向执行元件供油,此时换向阀处于左位。也可以由液压泵1单独向执行元件供油,此时换向阀处于右位,液压泵2卸荷,几乎没有能量损失。需要指出的是,安全阀常态下阀芯处于闭合状态,调定压力高于溢流阀的调定压力。

显然,对于改进后的复合调速系统而言,两台液压泵的流量分配要考虑液压缸的速度取值范围及不同速度下的工作时间等因素,且满足:

式中:qP1为液压泵1的流量;qP2为液压泵2的流量。

当液压缸运动速度较低时,可采用液压泵1单独供油,此时的溢流损失相比于同等速度下图2所示供油方式有所减小,功率损失自然也会减小。当液压缸速度较高时,需要两台液压泵合流供油。

综上所述,这一新型复合调速系统有效利用了节流调速速度调节范围广、低速性能好、结构简单、维护方便等优点,克服了容积调速与容积节流调速结构复杂、对介质要求高等一系列缺点,同时采用了有级调速,在执行元件速度较低时,最大限度减少了能量损失,提高了系统效率。

4 结束语

大范围内实现无级调速是液压传动的一大优点。大多数情况下,液压调速时流量的变化不是跳跃式的,可以实现无级变速,因此液压调速技术现已广泛应用于现代工业的各个领域[10]。液压系统调速方案的制订和选择要从调速范围、速度稳定性、系统效率、液压设备投入成本等各方面综合考虑。在能源短缺日益严重的今天,在满足调速要求的同时提高液压系统效率,并降低功率损失是十分必要的[11-12]。

[1]孙立峰,吕枫.工程机械液压系统分析及故障诊断与排除[M].北京:机械工业出版社,2014.

[2]邬国秀.恒负载工况下节流阀调速回路效率特性研究[J].襄樊学院学报,2002,23(5):84-86.

[3] 李芝.液压传动[M].2版.北京:机械工业出版社,2009.

[4] 王强.工程机械液压传动[M].北京:国防工业出版社,2013.

[5] 王飞.液压系统的节能[J].节能技术,2001,19(6):34-35.

[6] 毛智勇,刘宝权.液压与气压传动[M].北京:机械工业出版社,2007.

[7] 杨存智,刘文艺.电液比例伺服控制容积调速系统仿真研究[J].机床与液压,2012,40(13):170-171.

[8] 汪哲能.液压与气动技术[M].北京:中国传媒大学出版社,2011.

[9] 吴晓路.液压系统的调速方法[J].机械研究与应用,2006,19(3):51-59.

[10]陈小东.测井装备中的液压调速技术[J].石油仪器,2014,28(6):35-37.

[11]王剑华.有效提高液压传动效率的途径[J].机械制造,2004,42(7):56-57.

[12]姜勇.基于AMEsim的智能铲运机液压制动系统动态特性仿真[J].机械制造,2016,54(6):9-11.