地铁擦伤车轮镟修后踏面二次剥离的原因分析

2018-04-16姚国平张晓峰

姚国平 张晓峰

1.太原重工股份有限公司 山西太原 030032

2.太重轨道交通设备 山西太原 030032

地铁车辆具有运行速度高、启动快、制动距离短、启动制动频繁等特点,车轮作为地铁车辆的重要承载部件,其服役可靠性与列车的安全运行密切相关。地铁车辆在低速时的主要制动方式是踏面制动,车轮在正常运行过程中与钢轨形成一滚动摩擦副,在制动过程中与闸瓦形成一滑动摩擦副,即车轮实际运行过程中不仅受轮轨滚动接触载荷,而且在闸瓦频繁制动过程中承受制动热载荷作用[1],其工作条件十分恶劣。因此,地铁车轮运用过程中常出现擦伤及踏面热裂纹等,并伴随有踏面局部剥离现象,影响列车的舒适性、安全性以及车轮的使用寿命。本文就某地铁车轮擦伤后镟修不完全导致二次踏面剥离的原因进行了分析,并针对该类现象提出了相应的预防措施。

1 车轮踏面二次损伤形貌

某地铁运营公司反馈,有3付轮对的6个车轮在库检时发现踏面存在多处擦伤,于是对伤损车轮采取了镟修处理,镟修后车轮踏面缺陷经检验已全部去除[1]。镟修后的车轮重新上线运行一段时间后发现已镟修的一件车轮踏面周向又出现了横向裂纹,并伴随有局部剥离现象,其余车轮均正常。将该损伤车轮退卸后,肉眼观察可见车轮踏面中部(滚动圆附近)周向存在多处长短不等、深浅不一的裂纹、坑洞等缺陷,踏面镟修后刀纹清晰可见,车轮其余部位完好,未见其它缺陷,踏面缺陷形貌见图1。

图1 车轮踏面缺陷形貌

2 踏面二次损伤原因分析

2.1 缺陷区域微观检验

为确定车轮踏面裂纹的产生原因,选取车轮踏面周向一处典型缺陷部位按图2所示取高倍试样,对其非金属夹杂物、微观组织、裂纹形貌等进行检验。

图2 高倍试样取样位置

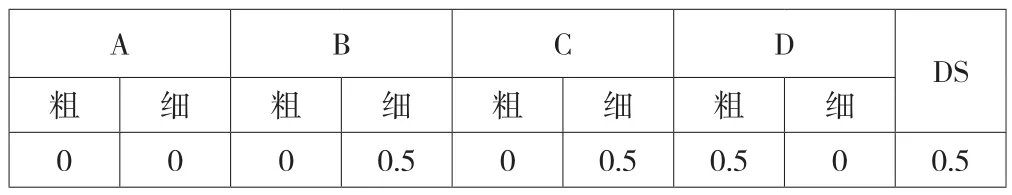

(1)非金属夹杂物。利用DM2700M金相显微镜,按ISO4967标准所规定的方法在×100下对裂纹周边的夹杂物类型、形貌、尺寸等进行了观察并评级。各类夹杂物级别见表1,典型夹杂物形貌见图3。

表1 裂纹附近夹杂物级别

图3 裂纹周边典型夹杂物

裂纹附近夹杂物数量很少,夹杂物形态多数呈球状或链球状,且夹杂物尺寸较小,钢的纯净度较高,在车轮运行过程中因夹杂物导致裂纹萌生的可能性很小。

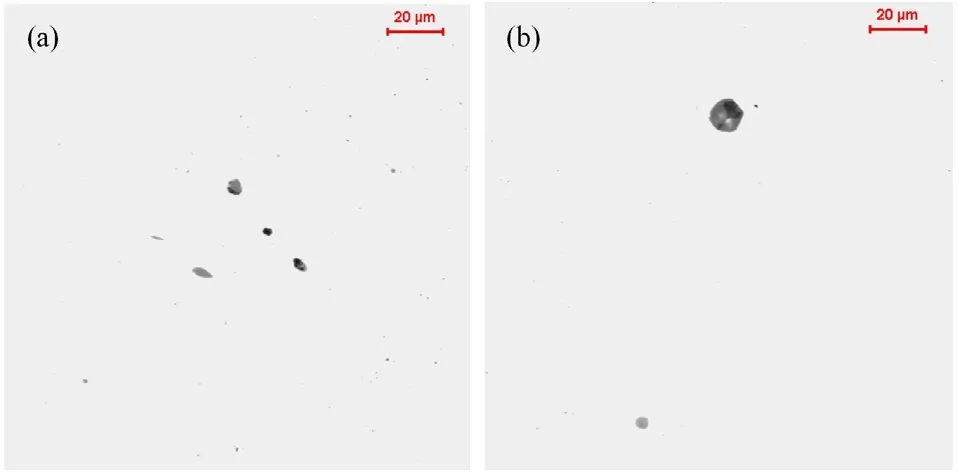

(2)裂纹形貌。在光学显微镜下对裂纹的微观形貌进行了观察,图4所示为损伤部位截面裂纹形貌。根据裂纹的萌生及扩展情况可将其分为两类,一类如图4(a)和图4(b)所示,裂纹萌生于车轮踏面表面,并逐渐向里扩展,扩展到一定深度后变为水平扩展;另一类如图4(c)所示,裂纹位于次表层,裂纹两端闭合,该类裂纹由材料内部萌生的微裂纹延伸扩展而成,随着车轮的运行会不断扩展直至与其它裂纹汇合连通。

图4

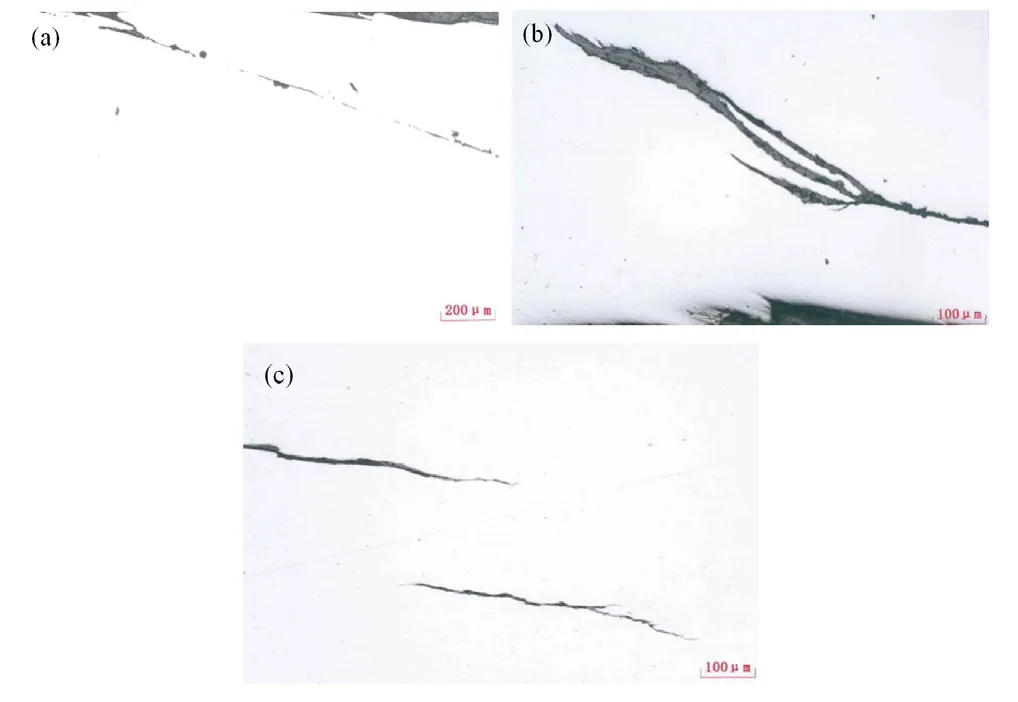

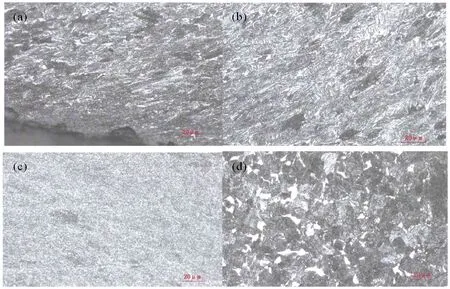

(3)微观组织。对图2所示试样纵向截面利用4%HNO3酒精溶液腐蚀后,可见裂纹区域试样表层存在相变白层及其热影响区(图5),白层最大深度约5mm;利用金相显微镜对裂纹区域及基体组织进行分析,车轮踏面表层组织有明显的塑性变形存在(图6a),这是车轮踏面和闸瓦及钢轨相互作用所致,近表层组织为贝氏体和珠光体混合组织(图6b),基体组织为细珠光体和铁素体(图6d),在车轮踏面相变白层与基体的过渡区域组织(图4(c)所示裂纹附近)已发生球化,呈粒状珠光体形态(图6c)。

图5

图6

2.2 讨论与分析

车轮裂纹区域未发现夹杂物聚集或大型夹杂物,且非金属夹杂物数量少,尺寸较小,车轮正常运行过程中不足以导致踏面裂纹萌生。

车轮踏面裂纹区域微观组织及其硬度分布情况表明,车轮在运行过程中曾承受高热,使车轮近踏面温度达到材料相变点以上,重新奥氏体化,但由于车轮基体以及钢轨温度低,产生激冷效应,进而发生相变形成淬火组织,其热影响区最深可达5mm。检验结果显示整个热影响区由表及里组织依次为:贝氏体和珠光体混合组织(近表层)、粒状珠光体组织(过渡区)、片状珠光体组织(基体),由于车轮在擦伤后已镟修,因此踏面表层未发现马氏体组织;热影响区硬度整体呈下降趋势,但在过渡区出现转折,这是由于该区原始组织(基体)在受热后碳化物分解并球化,形成粒状珠光体导致硬度降低。

车轮踏面裂纹的微观形貌显示,裂纹分别从踏面表面及车轮内部两位置萌生并扩展。起裂于车轮踏面表面的裂纹是由于踏面表层硬脆相在轮轨作用力下导致裂纹萌生并向内部延伸至一定深度后,受基体阻碍,从而使裂纹改变方向,横向或向表层扩展,直至与其它裂纹汇通或反向扩展至表面脱落,造成剥离。起裂于车轮内部的裂纹萌生于图5所示白层与基体的过渡区域,该区域组织为较软的粒状珠光体,被硬度很高的白层及相对较硬的基体所包围,在轮轨作用力下,该区域更容易发生较大的塑性变形,使其位错密度增大,造成局部应力集中,进而导致裂纹萌生,并在后续运行过程中逐步扩展至踏面表面,最终形成剥离。

综上所述,造成该车轮踏面损伤的原因是由于列车在频繁启动及制动过程中车轮踏面与钢轨发生相对滑动,造成车轮周向多部位擦伤,擦伤部位由于受高热致使踏面形成较厚的相变层。该车轮镟修时,由于切削量少,未将擦伤所形成的热影响区完全去除,后续运行过程中,在车轮踏面原擦伤部位萌生裂纹并逐步扩展,直至脱落,形成局部剥离[2]。

3 预防措施

为防止车轮踏面剥离,当出现车轮踏面擦伤或灼伤现象时,用户通常会采用镟修车轮的方式及时将出现热损伤的区域去除。但在镟修过程中常出现切削量少,不能完全去除热损伤部位的热影响区或踏面表层微裂纹的现象。根据本文车轮踏面剥离原因分析结论,热损伤缺陷镟修不完全易导致后续运行过程中车轮踏面出现二次剥离的现象,应采用以下方法用来确定车轮热损伤缺陷是否镟修完全:

(1)车轮镟修前将热损伤区域所在相位标识清楚,镟修后,通过肉眼观察原缺陷部位颜色与其它正常区域的颜色是否一致;

(2)镟修后的车轮可在原缺陷部位利用渗透法或磁粉法进行无损探伤,确定车轮踏面表面或近表面是否残留有微裂纹;

(3)利用便携式硬度计进行踏面表面硬度测试,确定原缺陷部位与其它正常部位硬度是否处于同一水平。

结合以上三种方法,可判断车轮热损伤缺陷是否完全去除,有效避免车轮踏面因镟修不完全导致二次剥离的产生。

4 结语

实验分析表明,车轮运行过程中因擦伤等导致的热损伤,如镟修不完全在后续运行过程中受轮轨相互作用极易出现踏面二次剥离。针对车轮镟修后难以判断热损伤是否完全去除的情况,本文提出了三种方法,相互结合,用以确定热损伤是否镟修完全,从而有效预防车轮踏面因热损伤镟修不完全导致的二次剥离形象的产生,延长了车轮的使用寿命,同时确保了列车的安全运行。