变压器油箱铜板焊接工艺的改进及注意事项

2018-04-15王磊

王磊

哈电集团(秦皇岛)重型装备有限公司 河北秦皇岛 066206

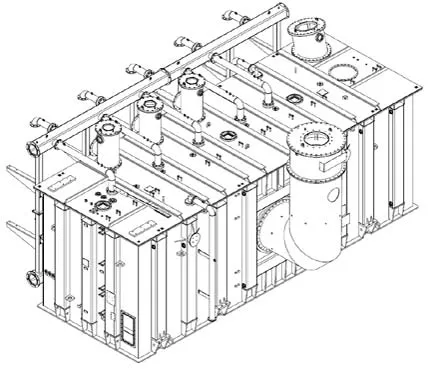

变压器油箱为箱式结构,箱体部分由箱底、箱壁、箱盖构成,材质一般为碳钢板和低磁板。变压器及油箱在运行过程中,油箱内部将产生磁场,为此,一般在油箱箱壁、箱盖处装焊铜板以屏蔽磁场。然而,铜板与铜板间焊接,铜板与箱体焊接是一项技术难题。

1 简单分析概括

(1)变压器油箱铜板焊接工艺改进方案,其特征在于,铜板焊接涉及到铜与铜的焊接,铜与箱体焊接(主要与箱体中箱壁焊接)。所述的铜板和箱体一般较薄,铜板厚度优选为2-8mm,箱体厚度优选10-20mm。

(2)根据变压器油箱铜板焊接位置,其特征在于,铜板与箱体较薄,易产生焊接变形,因此,选用变形量相对小的焊接工艺尤为重要。

(3)根据的油箱铜板焊接特点,其特征在于,焊接方法优先选用半自动熔化极气体保护焊,焊前应避免预热,以免增加铜板以及油箱箱体的焊接变形量。

(4)根据油箱铜板焊接方法及要素,其特征在于,半自动熔化极气体保护焊所采用的保护气体应既能满足隔绝空气的保护效果,又能保证电弧的穿透力,还需要保证电弧的稳定性。

(5)根据油箱铜板焊接要求,其特征在于,采用氩气和氦气混合气作为保护气体的半自动熔化极气体保护焊时,变压器油箱铜板焊接飞溅少、焊前无需预热、焊接熔深得以保证,且焊缝成形质量良好、外观光亮。此外,由于焊前无需加热,且半自动熔化极气体保护焊热量不易集中,使得油箱铜板及箱体变形量得以有效控制。

2 对变压器油箱铜板焊接的工艺改进

采用钨极气体保护焊,由于钨极气体保护焊一般电流较低、电弧电压低,因此对于铜板焊接,难以形成熔池,此外,采用钨极气体保护焊对于结构件产品生产效率低下。因此,焊接方法一般选用半自动熔化极气体保护焊。这时,仍然存在以下难点:

(1)铜的热导率在20℃时比铁大7倍,1000℃时大11倍。铜板焊接时热量极易发散,使加热范围增大,焊接区难以达到熔化温度。为此,焊前一般需要将铜板或箱体预热到较高温度。

(2)通过难点(1)所述,将铜板或箱体加热到较高温度后施焊,将产生严重的焊接变形,尤其对于铜板与箱壁的焊接,除焊接铜板四周的焊缝外,铜板与箱壁还进行塞焊,因此,需要进行预热及焊接的位置较多,更加加大了油箱箱壁与铜板的焊接变形,后续难以校正。

(3)通过难点(2)所述,即使采用焊前预热至较高温度的方法,焊接时,焊缝成形质量仍然很差,且焊缝表面乌黑。

(4)铜板焊接另一大难点在于,所形成的焊缝熔深较浅、熔合不良,焊缝承载能力差。

3 改进焊接工艺后的优点

变压器油箱铜板焊接工艺改进方案,可便利地执行焊接操作,焊缝质量好,产品变形量小的如下分析:第一方面,提供一种变压器油箱铜板焊接工序,该工序包括铜板与铜板间的焊接,铜板与箱体的焊接。所述的铜板厚度较薄,优选2-8mm。所述的箱体材质一般为碳钢板和低磁板,厚度优选10-20mm。

第二方面,变压器油箱铜板焊接改进工艺后有以下优点:焊接方法采用半自动熔化极气体保护焊,焊丝为Φ1.2mm直径的铜焊丝,焊接效率高。在相同焊接电流下,氦弧的功率、穿透力比氩弧强很多,因此,可获得较大熔深。但是,纯氦气对熔池的保护效果较差,因此,加入一定体积分数的氩气,这样便兼顾了氦气的熔透性和氩气的电弧稳定特性。焊前无需预热,可在常温下直接施焊,大大减小了铜板及箱体的变形量,提高了生产效率。也增加了铜焊焊缝表面美观、光亮。

图1 结构组成

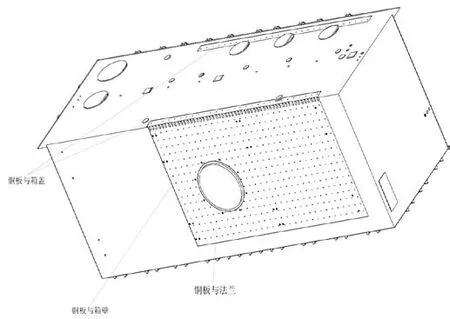

图2 铜焊部位

4 具体实施方式

在于焊接保护气体的选取上,保护气体严格按照氩气(20%-40%)和氦气(60%-80%)比例进行配比控制。改变保护气体种类或比例都将影响本发明的使用效果。在焊前无需预热,保证焊接变形控制在最小范围内。即使对于厚板铜焊亦无需预热。焊缝成形质量好、焊缝表面光亮,熔深同样得以保证。但焊前需对铜板和箱体进行清理,保证焊接过程中无杂质污染。

以上是对本文的优选实施做了详细介绍,对变压器油箱铜板焊接工艺的改进特点和优点一目了然,清楚、明确。也指出了在进行焊接方法、焊接参数、保护气体种类和配比,以及变化预热温度时的注意事项。从而进一步在实际工作操作中优化焊接工艺,取得良好的工作优势,节省时间和人力。