无菌凝胶剂生产工艺方案及其灌装设备研究

2018-04-14赵海峰田耀华

赵海峰 田耀华

(上海上药新亚药业有限公司,上海201203)

0 引言

目前,有一部分无菌凝胶剂使用一次性给药器(类似注射器)进行包装,还有一部分无菌凝胶剂则使用软膏管进行包装。新版GMP附录1第一条规定:无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。因此,作为有无菌检查项目的无菌凝胶剂应归属于无菌药品范畴。

本文针对采用一次性给药器作为包材形式的无菌凝胶剂,对比分析了其3种不同的生产工艺方案,帮助企业从中选出一种既符合法规要求,又具可操作性和实用性的生产工艺方案。同时为企业合理选择相应的凝胶剂灌装设备提供参考。

1 一次性给药器形式

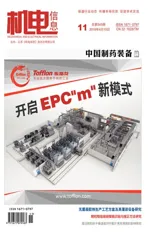

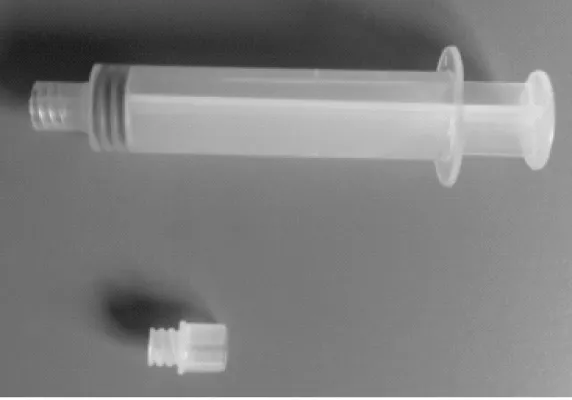

国内外一次性给药器的形式多样,尚未受统一的国家标准制约,大多遵照企业标准执行生产,图1至图3均为一次性给药器形式,其由管身、推杆、外盖(或外套)、内塞等组成。以常见的图1、图2所示的一次性给药器出厂形式为例,区别在于:图1为两件套,以管身、推杆、内塞组合在一起的包材形式出厂,物料灌装从管身头部压入;而图2为三件套,以管身与外盖组合在一起的包材形式出厂,物料灌装从管身尾部压入。不同的一次性给药器形式,决定了无菌凝胶剂生产所用的灌装设备型式。

图1 一次性给药器出厂形式1

图2 一次性给药器出厂形式2

图3 一次性给药器出厂形式3

2 无菌凝胶剂生产工艺方案

采用一次性给药器作为包材形式的无菌凝胶剂生产工艺方案可分为两类:一类是采用最终灭菌方式的生产工艺方案,另一类是采用非最终灭菌方式的生产工艺方案。

2.1 最终灭菌方式

新版GMP附录1第十三条规定:“最终灭菌的生产环境:(1)C级背景下的局部A级:高污染风险的产品灌装(或灌封),此处的高污染风险是指产品容易长菌、灌装速度慢、灌装用容器为广口瓶、容器需暴露数秒后方可密封等状况;(2)C级:眼用制剂、无菌软膏剂、无菌混悬剂等的配制、灌装(或灌封)。”

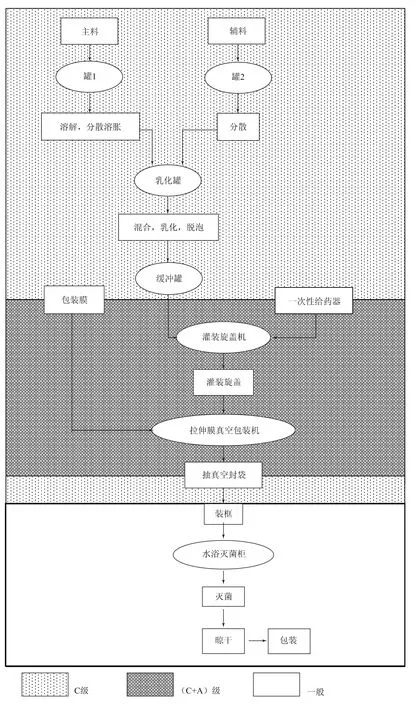

依据法规规定,无菌凝胶剂生产可选择最终灭菌的方式,按灌装速度快慢与暴露时间长短,决定最终灭菌方式的关键生产环境是选择(C+A)级还是C级。图4为无菌凝胶剂生产方案中最终灭菌(C+A)级的生产工艺流程(以下简称为方案1)。无菌凝胶剂生产方案中最终灭菌C级的生产工艺流程(以下简称为方案2)只需将图4中的(C+A)级变成C级即可。

上述两种方案的关键点:(1)灌装旋盖后,一次性给药器需每支抽真空封袋,因为经旋盖后的一次性给药器被视为处于未完全密封状态(可参照GMP附录1中“轧盖前产品视为处于未完全密封状态”),只有封袋后的产品才视为处于完全密封状态;(2)选择方案2的前提是灌装与旋盖的速度要快,即产品暴露时间短。

2.2 非最终灭菌方式

新版GMP附录1第十三条规定:“非最终灭菌的生产环境(B级背景下的A级):(1)处于未完全密封状态下产品的操作和转运,如产品灌装(或灌封)、分装、压塞、轧盖等;(2)灌装前无法除菌过滤的药液或产品的配制等。”

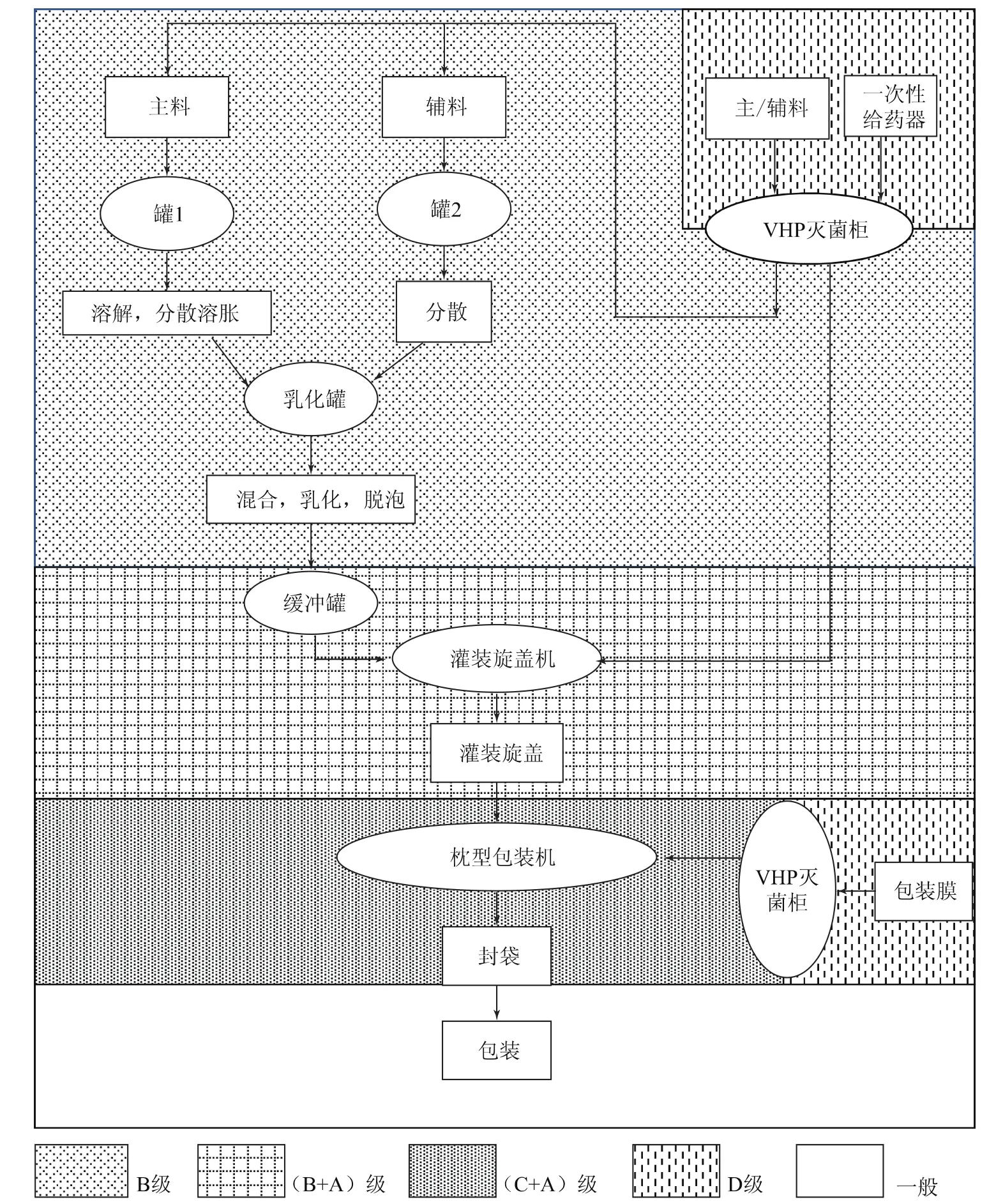

依据法规规定,无菌凝胶剂生产可选择非最终灭菌的方式,图5为无菌凝胶剂生产方案中非最终灭菌(B+A)级的生产工艺流程(以下简称为方案3)。

方案3的关键点:进入主生产区的主/辅料、一次性给药器、包装膜均应是无菌级,应对进入主生产区的物料外包装进行清洁/灭菌,所有物料均需进行无菌检查。

另外,此方案也适用于无法采用最终灭菌方式生产的用软膏管作为包材形式的软膏剂的生产。

3 无菌凝胶剂生产工艺方案比较

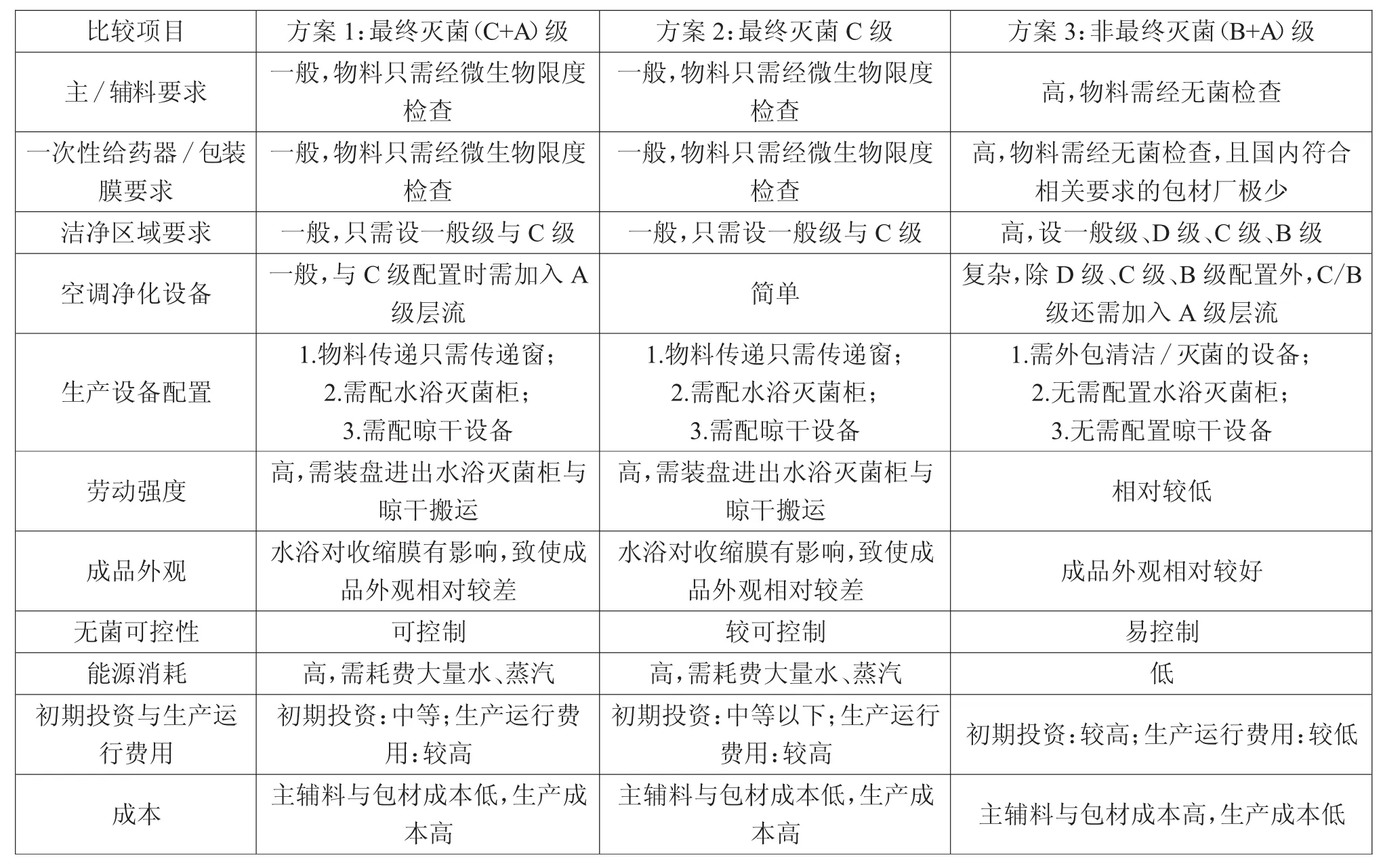

无菌凝胶剂3种不同的生产工艺方案比较如表1所示。

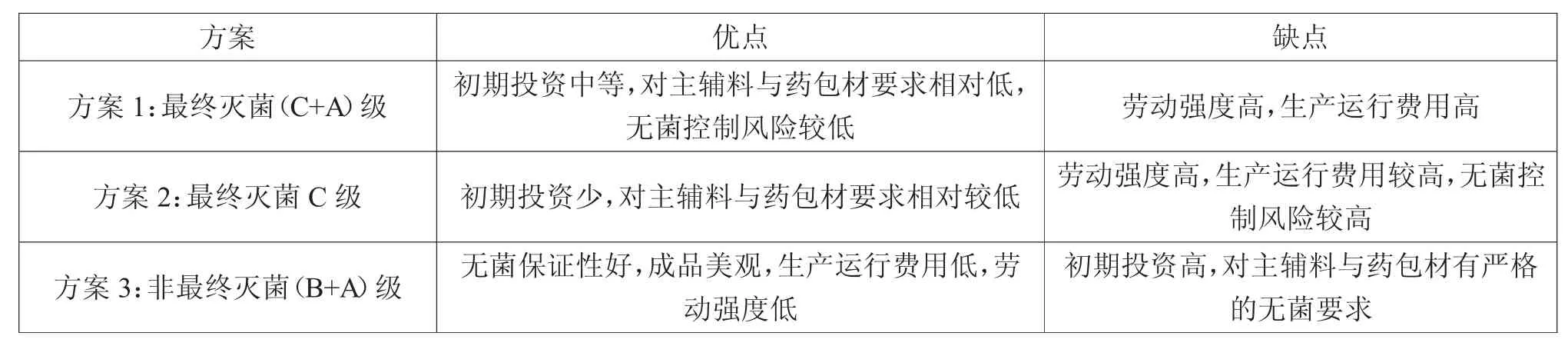

方案比较说明:(1)方案2与方案1均属最终灭菌方案,与方案3非最终灭菌方案相比,需增加真空封袋、水浴灭菌柜、晾干设备等;(2)若只选最终灭菌方案的话,方案2比方案1更实用,但要求灌装与旋盖速度快,即产品暴露时间短,因此要求选择速度较快的灌装旋盖机;(3)若选方案3,其属非最终灭菌方案,很难找到可靠的供应商供应无菌级的主/辅料、一次性给药器、包装膜,特别是一次性给药器。

从表1可看出,各个方案各有千秋,制药企业均能从中各取所需,3种不同方案的优缺点比较如表2所示。

4 对配套灌装设备的讨论

国内专门生产一次性给药器灌装设备的制造商寥寥无几,且所选用的一次性给药器出厂形式不同,其配套设备也不尽相同。同时,若所选配的灌装设备的充填计量机构不同,其生产速度也有所不同。

图4 无菌凝胶剂生产方案中最终灭菌(C+A)级的生产工艺流程

图5 无菌凝胶剂生产方案中非最终灭菌(B+A)级的生产工艺流程

以图2所示的一次性给药器出厂形式为例,其涉及到灌装后需加内塞与旋杆,生产速度极慢,一般保持在18支/min左右(3个灌装头)。

以图1所示的一次性给药器出厂形式为例,其只涉及到旋盖,生产速度适宜,一般保持在50支/min左右(2个灌装头)。

4.1 充填计量机构形式

一次性给药器灌装设备的计量结构有两种,一种是不锈钢陶瓷柱塞泵计量系统,另一种是(柱塞泵+转阀)计量系统,此类系统常用于软膏灌装机中。上述两种结构均属柱塞式计量,各有其优缺点。

(1)不锈钢陶瓷柱塞泵计量系统:灌封时填充压力低,其灌封过程依靠缓冲物料罐的压力,因此生产速度较慢,2个灌装头最快灌装40支/min左右。优点:需拆洗、灭菌的零件少,清洗灭菌较为方便。

(2)(柱塞泵+转阀)计量系统:灌封时填充压力较高,因此生产速度较快,2个灌装头最快灌装60支/min左右。缺点:需拆洗、灭菌的零件较多,清洗灭菌较麻烦,常用“一备一用”的方法予以解决。

表1 无菌凝胶剂3种不同的生产工艺方案比较

表2 不同方案优缺点比较

4.2 一次性给药器灌装设备

4.2.1 一次性给药器灌装旋盖机

一次性给药器灌装旋盖机(图6)只适用于图1所示的一次性给药器出厂形式,其计量系统结构为(柱塞泵+转阀),工作原理如下:

通过振荡器定向滑槽将整体给药器正置(推杆尾朝下),与大星盘分度槽有效地衔接。在大星盘的间隙分度回转作用下,倒置的整体给药器进入灌装工位。灌装工位由(柱塞泵+转阀)定量灌装机构、定位机构与往复拉伸机构组成,当整体给药器运行至定位机构时,定位气缸带动喷嘴与整体给药器的管身出料口对接,(柱塞泵+转阀)定量灌装机构通过旋转阀开闭定量吸压物料,压料过程是对整体注射器的出料口进行定量灌装。同时,下方往复拉伸机构将推杆头部下拉,其灌装过程实现“下抽上压”的灌装方式。

与此同时,外盖通过振荡器整理后,经滑槽定向输入上盖机构内。上盖机构由左右取盖、上盖和冲盖机构等组成,当大星盘回转至上盖工位时,将拾取的外盖与此工位上正置的整体给药器对接,在冲盖机构作用下,外盖与整体给药器出料口重合。然后,大星盘将旋盖后的整体给药器送入旋紧工位,将盖旋紧。最后,旋紧盖的整体给药器成品进入出料机构,其推顶手?将旋紧盖的整体给药器成品顶出大星盘,通过滑槽将成品推出机器。

图6 一次性给药器灌装旋盖机(柱塞泵+转阀计量系统)

图7 是计量系统结构为不锈钢陶瓷柱塞泵的一次性给药器灌装旋盖机,也只适用于图1所示的一次性给药器出厂形式。

图7 一次性给药器灌装旋盖机(不锈钢陶瓷柱塞泵计量系统)

4.2.2 一次性给药器灌装加塞拧杆机

一次性给药器灌装加塞拧杆机(图8)只适用于图2所示的一次性给药器出厂形式,其计量系统结构为不锈钢陶瓷柱塞泵,工作原理如下:

图8 一次性给药器灌装加塞拧杆机(不锈钢陶瓷柱塞泵)

采用将自动提升机和自动整理机相结合的方式整理给药器管身,管身通过滑槽与主机大拨轮有效衔接,大拨轮通过伺服电机带动做间隙式运动,滑槽内的给药器管身通过自身重力与压缩空气的作用被推入大拨轮槽口内,大拨轮带动槽口内的给药器管身运动,当大拨轮间歇停止动作时,即用陶瓷定量泵对给药器管身进行定量灌装。与此同时,给药器内塞与推杆分别通过振荡器整理后,经滑槽定向输入至相应工位,分别向已灌装物料的给药器管身完成真空加入内塞与推力拧杆的动作。大拨轮把给药器成品送入小转盘,通过斜槽与出料拨轮动作,将给药器成品推出。

5 结语

本文从一次性给药器形式入手,探讨了无菌凝胶剂3种不同的生产工艺方案,并对其进行了比较。同时,结合不同的一次性给药器形式,对无菌凝胶剂生产用的灌装设备进行了分析,建议企业根据一次性给药器形式、主/辅料的无菌性以及企业自身实际,确定无菌凝胶剂生产工艺是选择最终灭菌方式还是非最终灭菌方式,并合理选择相应的灌装设备。