汽动鼓风机组冷源损失利用的设想及探讨

2018-04-13程亚军

程亚军

前言

现代高炉容量大,所需风量大,多选用大型轴流风机作为供风机组。如果在风压一定的情况下降低风量,或在风量一定的情况下增大风压,易使风机运行工况点进入喘振区,导致风机旋转失速,发生喘振现象,影响风机的安全运行,甚至严重影响高炉生产。正常运行时,风机工况点必须在防喘振线内且远离防喘振线,当运行工况点接近防喘振线时,常需要将风机出口的放风阀部分开启,增加风量,使工况点远离防离喘振线,以确保风机安全运行。尤其是实际运行气温低于设计工况气温时(如冬季期间),这种现象更加明显,此时便产生了很高的放散损失,所以,如果提高冬季期间进入风机的空气温度,使温度达到或超过设计温度,便可以减少或避免放散,提高经济效益。

1 冷源损失的利用方式

在汽轮机郎肯循环的定压放热过程中会产生冷源损失,这一损失一般占汽机输入热量的50%~60%,甚至更高。

热电厂供热机组常选用抽汽机组或背压机组,汽轮机组内做了一定量功的蒸汽部分或全部被抽出用于热负荷,由于这部分蒸汽没有冷源损失,或者说这部分冷源损失得到了利用,所以提高了全厂热经济性。

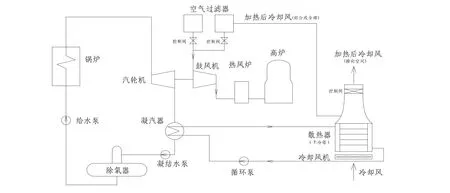

相同道理,在气温低于鼓风机组设计工况点温度时,如果用汽动鼓风机组汽轮机的排汽加热送入到鼓风机入口的冷风,使鼓风机运行工况点温度升高,接近或超过设计工况温度,从而使风机运行点远离了防喘线,减小了风机的放散量,减小或避免了放散带来的损失。同时,由于汽轮机的排汽热量得到了利用,减小了冷源损失,提高了系统的经济性。这种系统暂且称为冷源利用汽动鼓风系统,见图1。

常规的湿式冷却塔风机排出的风含湿量很大,不适合供鼓风机组使用,故只能将干式冷却系统与鼓风系统配套,将干式冷却系统排出的热风送至鼓风机组吸风口使用。根据机组容量、系统形式、运行方式、检修维护情况,选择哈蒙式间接式空冷系统与鼓风机组配套比较适宜。

2 冷源利用汽动鼓风系统的经济性分析

图1 冷源利用汽动鼓风系统

某钢厂AV80-15轴流式汽动鼓风机组,根据高炉运行工况需要,鼓风机组运行工况流量为4200~4400 m3/min,出口风压 370~380 kPa,当风机入口温度达到20℃以上时,可确保风机不放散运行。根据厂家提供的技术数据,本文以温度-16.2℃、4.9℃、22.2℃为主要对比工况点进行分析。

冷源利用汽动鼓风系统的经济性分析如下:

(1)冷源利用汽动鼓风系统使高炉鼓风机组出口放风量减少而节省的功耗。

以高炉鼓风机进气温度-16.2℃、排气压力375 kPa工况点为例,查风机性能曲线可知,此时风机风量为5307 m3/min,消耗功率为18532 kW,统计风机运行参数可知,风机送给高炉的平均风量大约为4300 m3/min,需要放风大约1007 m3/min,多消耗功率约为3516 kW。当风机入口风温升高后,运行工况点远离防喘振线,放风量减小,此部分多消耗的功即为节省的功。

(2)鼓风机组入口温度升高,单位压缩功增加,总压缩功耗增加的量。

以高炉鼓风机进气温度-16.2℃和22.2℃、排气压力375 kPa工况点为例进行对比,当进气温度由-16.2℃升高到22.2℃时,单位压缩功耗由5.82×10-2kW/m3增加到 6.46×10-2kW/m3,鼓风机组增加功率消耗1651.2 kW。

(3)冷源利用汽动鼓风系统冷却塔冷却风机功耗与采用湿冷系统时的风机功耗对比。

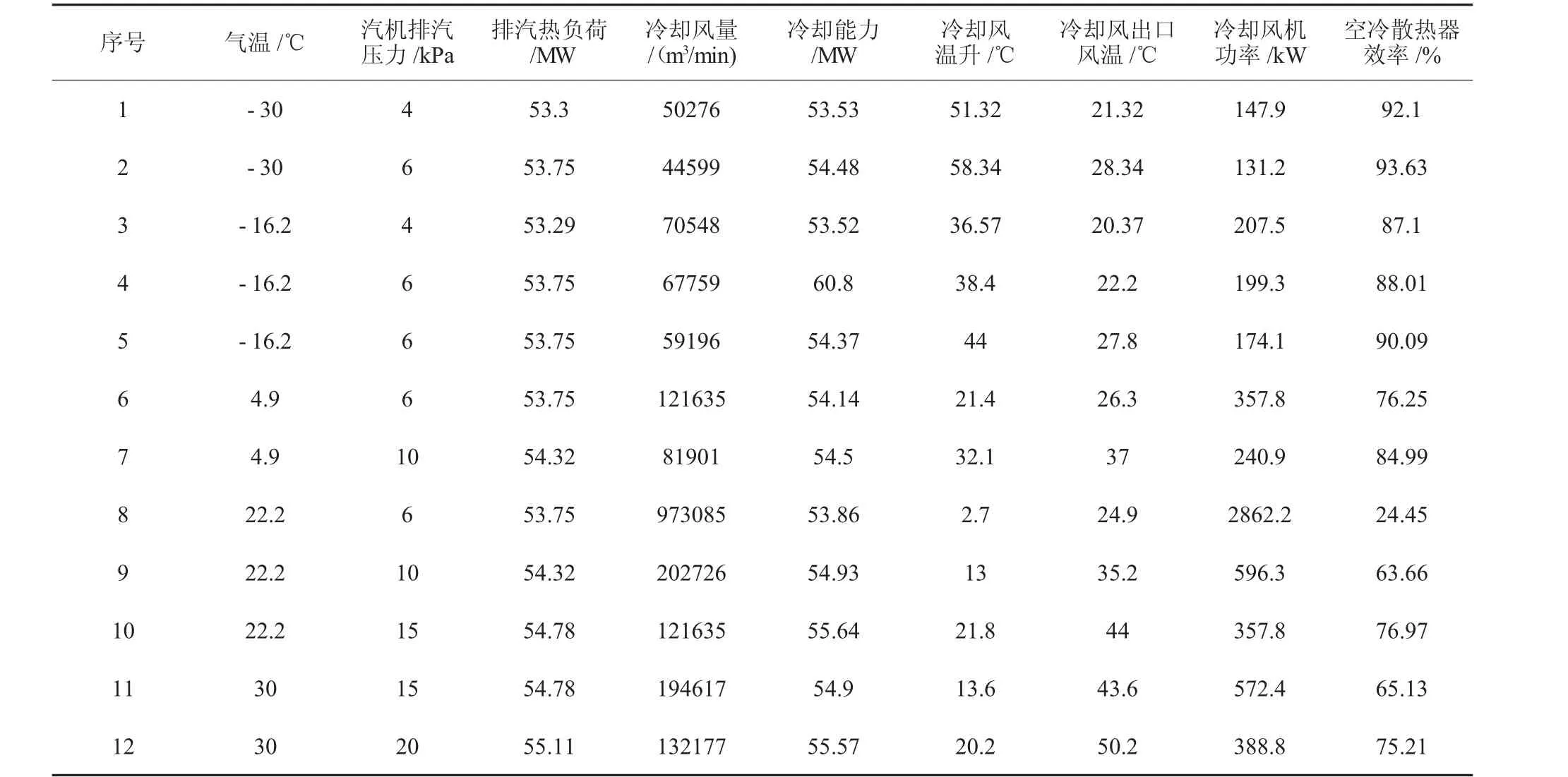

当风机入口温度、汽机排汽压力不同时,干冷系统冷却风量差别较大,入口温度较低、汽机排汽压力较高时,干冷系统的冷却风量与湿冷系统的冷却风量大体相当,甚至更小,当入口温度较高、汽机排汽压力较低时,干冷系统的风量远远大于湿冷系统的风量,冷却风机功耗也大得多。汽动鼓风机组现有湿冷系统所需的冷却风量大约为76667 m3/min,冷却风机消耗功率大约为225 kW。当采用干冷系统时,以鼓风机组入口温度-16.2℃、汽机排汽压力6 kPa工况为例(即表中第4项),欲使鼓风机组入口温度升高到22.2℃,冷却风温升为38.4℃,冷却风量为67759 m3/min,消耗功率为199 kW,干冷系统比湿冷系统少耗功26 kW。如以鼓风入口温度30℃、汽机排汽压力15 kPa为例(表中第11项),空冷系统冷却风机功耗为572.4 kW,远大于湿冷系统冷却风机功耗,各工况风量、功耗对比详见表1。

注:空冷散热器的相关计算依据参考资料[1]计算。

(4)高炉鼓风机入口温度升高,送风温度也升高,减少了热风炉的燃料消耗量。

当风机入口温度由-16.2℃升高到22.2℃时,风机出口风温分别为170℃和225℃,温升为55℃,取空气平均比热容1.3311 kJ/(m3.℃)计算,鼓风机组可节省的热量约为18888309 kJ/h,以中温中压机组热耗率计算,节省的热量可多发电大约1642 kW。根据当地气候条件,实际运行中,鼓风机组入口温度冬季可达到-30℃左右,此时风机出口温度大约为140℃,夏季入口温度最高为30℃左右,风机出口温度大约为240℃,风机出口温升可达100℃,节省的热量会更多。

采用哪种冷却方式经济性更好,可以对以上几项经济指标叠加计算得到,即

节省功率=减少放风量节省的功耗—鼓风机组入口温度升高增加的功耗+空冷系统冷却风机功耗变化值(多消耗功时取负值)+热风炉节省的燃料所增加的功率

表1 各工况参数对比表

通过比较看出,当以高炉鼓风机进气温度由-16.2℃升高到22.2℃、排气压力375 kPa工况计算时,鼓风机组节省的功率为3516-1651.2+26+1642=3532.8 kW,即采用干冷系统比采用湿冷系统少耗功3532.8 kW。

3 冷源损失利用效果的总结

冷源利用汽动鼓风系统与常规系统哪种形式更加经济合理与很多因素有关,需要进行综合性的比较才能得出。影响因素主要归纳为以下几点:

(1)鼓风机组的放风量是决定是否采用冷源利用汽动鼓风系统的一个重要因素。鼓风机组的选型与高炉工况点不匹配,或高炉运行工况点不稳定,风压时高时低,将导致风机长期放风运行,降低运行经济性,此时采用冷源利用汽动鼓风系统比较合理,而且放风量越大,采用此系统的经济性越显著。同时,节能与否与高炉运行工况也有密切关系。

(2)入口风温升高,导致风机压缩功增加,增加的功耗会转化成热能,使风机出口风温升高,减小了热风炉消耗的燃料量。

(3)干冷系统与湿冷系统冷却风机功耗的对比。从表一可以看出,随着风机入口风温、汽机排汽压力的不同,冷却风量差异很大,当冬季气温较低时,风机冷却风量与常规湿冷系统大体相当,甚至更小,风机功耗相差不多,当夏季气温较高、汽机排汽压力较低时,风机冷却风量很大,冷却风机功耗可能远超过常规湿冷系统冷却风机功耗,此时换热效率大大下降,经济性显著降低,甚至无实用价值。这时可以考虑采用干冷与湿冷系统混合形式的冷却系统,使干冷系统的风量与高炉鼓风机组的进风量相匹配,这样即满足了提高鼓风机组入口风温,减小放风量的目的,又降低了冷却塔冷却风机的功耗,避免换热器效率低带来的损失,提高系统经济性。如果冷却塔采用非机力通风系统,可以避免冷却风机功耗,但一次性投资很大,需要进行经济性计算确定。

(4)采用冷源利用汽动鼓风系统也有其缺点,风机入口风温(即气温)越高,汽机排汽压力越低(即真空度越高),则空冷系统冷却风量越大,效率越低。随着风机入口风温的升高,如汽机排汽压力太低,使得空冷系统冷却风量太大,功耗太大,散热器效率大幅下降,已没有实际应用价值,如表中的第8、9、11项。工况受气温变化影响较大,随着气温的变化,冷却风量需求量变化大,冷却风机运行数量也要做相应调整。冬季气温较低时,空冷系统可能发生冻害,需要有相应的维护措施。

(5)采用干冷系统,气温变化对汽轮机排汽压力影响较大,当气温较高时(尤其是夏季),汽轮机排汽压力升高,汽耗显著增大, 经济性下降,安全性降低。因此,也增加了汽轮机的选型难度。

(6)送风温度不能过高,否则对风机强度产生不利影响,按照鼓风机组厂家要求,送风温度不能超过250℃,故风机入口温度以不超过30℃为宜。正因为如此,需要合理控制干冷系统冷却风温升,使干冷系统出口风温不超过30℃。同时,如果冷却风温升太小,冷却风量就会增大,导致干冷系统冷却风机功耗增大,所以需要权衡利弊合理选择。

从以上分析可知,采用冷源利用汽动鼓风系统是可行的,需要结合高炉与鼓风机组运行工况、气候条件、水源情况、投资状态等条件进行综合经济分析,以确定合理的工艺、装备。

[参 考 文 献]

[1]丁尔谋 .发电厂空冷技术[M].北京:水利电力出版社,1992.