连退烧嘴调节阀堵塞问题分析及改进措施

2018-04-13李本辉邓万里王晓明

李本辉,邓万里,王晓明

1 连退煤气供应及堵塞现象

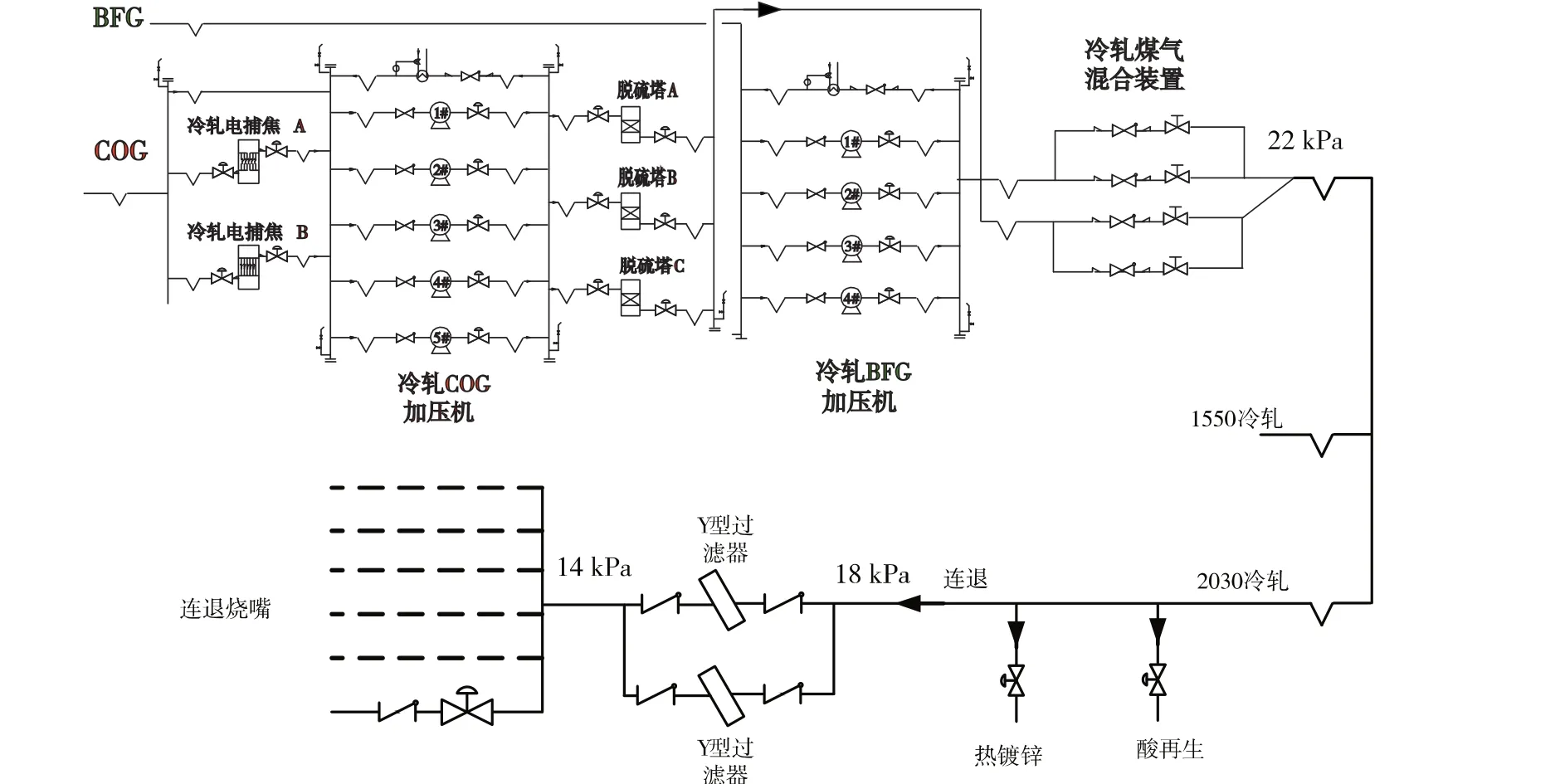

宝钢湛江钢铁有限公司能源环保部所设5#煤气混合加压站(以下简称五加压)向2030冷轧供应的混合煤气,煤气总管在冷轧内部分支到连退、热镀锌等机组。在五加压内设置有电捕焦油器和脱硫塔对进站的焦炉煤气(COG)作进一步的处理,以确保冷轧所用煤气达到表1所示的质量要求,连退机组的煤气总管上也设置有两套Y型过滤器,过滤精度120目,一用一备。煤气输配系统总体工艺流程如图1所示。

图1 冷轧煤气输配系统工艺流程图

连退机组自2016年投产不久,其机组烧嘴的调节阀频繁出现堵塞情况,对连退机组的产能发挥造成了很大影响。

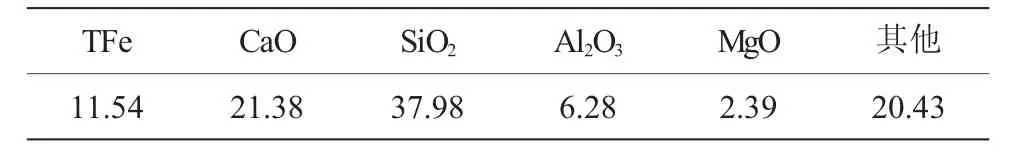

表1 冷轧混合煤气的杂质含量

在表1中杂质含量合格的情况下,连退在正常生产时还是频繁遇到烧嘴前调节阀堵塞并存在腐蚀的情况,如图2所示,影响煤气的流通量从而对连退的产能造成影响,用户多次抱怨,同时引起了公司的高度关注。

图2 连退烧嘴调节阀堵塞物

2 堵塞物形成机理分析

2.1 堵塞物成分分析

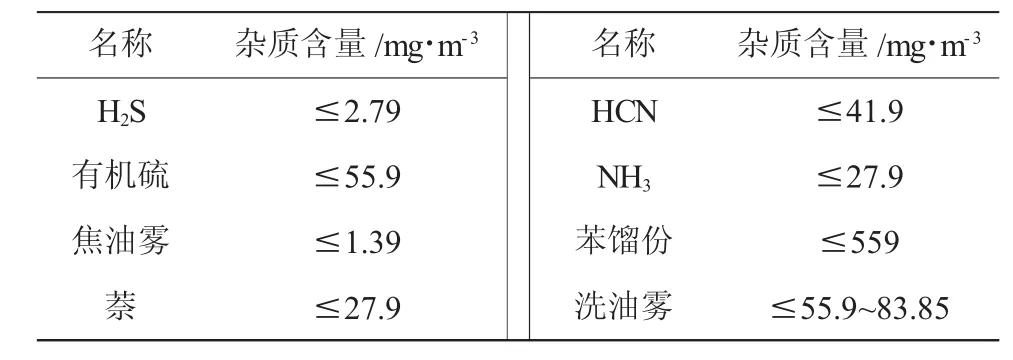

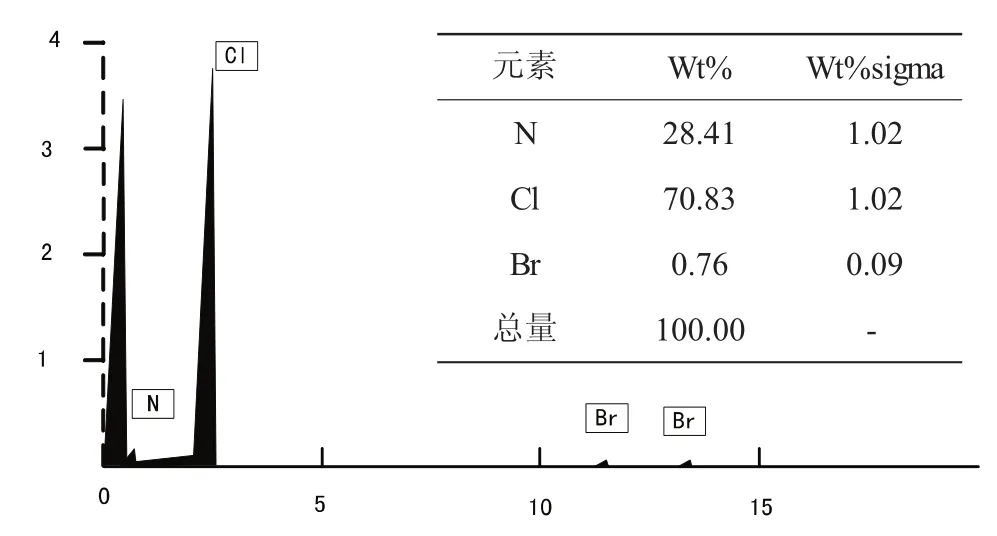

利用灰分检测法对堵塞物的成分进行检测,得知其成分主要为 TFe、CaO、SiO2、Al2O3、MgO(见表2)。利用X衍射分析法对白色沉积物分析(见图3),认为是NH4Cl。

表2 连退烧嘴堵塞物成分检验报告单 %

图3 冷轧混堵塞物X衍射检测结果

湛钢高炉采用的是干法除尘工艺,高炉干法除尘后的煤气中含有氯化铵已是共识,另外分析结果中显示的 TFe、CaO、SiO2、Al2O3、MgO 等杂质也是高炉工艺中存在的,所以可初步判断其堵塞物是来自于高炉煤气(BFG)。但造成连退调节阀堵塞的杂质是否全部来自于BFG,根据BFG系统中TRT、加压机的运行情况来看,尚未发现明显的白色沉积物或运行工况劣化,表明NH4Cl的来源可能并不主要来自于 BFG。

2.2 氯化铵形成机理分析

在实验室中关于NH3和HCl生成氯化铵的描述是这样的:浓氨水与挥发性强酸如浓盐酸接近,会生成白色烟雾:

烟雾是由NH3Cl4的细微颗粒组成。也就是说,气态NH3和 HCl可反应生成NH4Cl的细微颗粒。而且,二者的浓度要达到一定程度,化学上通常用Kp值(NH3、HCl气体分压的乘积,Kp=PHCl·PNH3)来判断铵盐是否发生沉积。

在BFG、COG混合过程中,氯化铵的形成环境可简单分为两种:

(1)气相空间

BFG离开高炉时含有微量HCl气体(约30~100 mg/m3)和其他氯化物(如 NH4Cl、CaCl2),HCl极易溶于水(体积比 400∶1),在水中HCl可完全电离成 H+和Cl-,几乎不存在HCl分子,即BFG经喷淋塔后在气相空间几乎不含有或者说只含有极微量的HCl。故而虽然COG中含有微量氨气(煤气主管网约50 mg/m3),但BFG与COG混合时几乎不会在气相空间生成NH4Cl的细微颗粒。而且如果能生成,NH4Cl将迅速吸潮结块,在抵达连退前即大量析出。

(2)液相空间

COG中的氨气极易溶于水(体积比 700∶1),大部分形成氨的水合物。BFG冷凝水中的H+(由HCl、CO2、盐类等电离形成)可结合氨气在水中生成NH4+:

另外,煤气混合过程须考虑CO2的影响。BFG气体中CO2含量约25%,可超出NH3浓度上万倍,即使CO2溶解度很低,在冷凝水中浓度也超过NH3浓度数十倍乃至上百倍,当NH3、H2O遇见过量CO2时,会结合生成碳酸氢氨

因此,BFG与COG混合后,可能随冷凝水的析出不断生成NH4HCO3和NH4Cl等铵盐,铵盐在水中几乎以离子形态存在。

2.3 堵塞过程分析

混合煤气冷凝水中的物质在动态变化,一方面不断有新的铵盐形成,一方面部分冷凝水沿途被排出或是流向下游。总的来说,是个逐渐温降的过程。但煤气进入厂房特别是接近机组后,是个温升过程。

(1)氯化铵的继续生成

NH4HCO3受热易分解(36℃即开始分解),而且会在酸性环境下与 Cl-反应生成NH4Cl。上游冷凝水带来的NH4HCO3将逐渐分解。随着环境温度上升,冷凝水中各物质的饱和度增加。根据化学反应中的复分解反应原理,溶液里的离子哪种相结合先饱和,就先析出过饱和的那一部分。相比较而言,NH4Cl的溶解度极大,在各类离子混战重组的过程中,NH4+、Cl-最后结合生成NH4Cl析出。另外煤气冷凝水中的H+和Cl-随着水分的减少而重组为HCl分子并进入气相空间,与气态的NH3反应生成NH4Cl。

(2)NH4Cl的沉积

铵盐结晶速率随温度上升而增加,随溶液过饱和度的增加而增加,并且气流越紊乱晶体越容易增大。连退机组旁环境温度较高,NH4Cl易在管壁上形成;连退机组为法国斯坦因公司设计,所配调压阀非常见的类型,其通道缝隙狭小,铵盐极易沉积和引发堵塞。连退机组不同高度的平台上铵堵形态有所差异:高层(管道温度70℃)铵盐结晶为粉末状,容易清除;低层(管道温度50℃)则为潮湿的结块状,不易清除,这也是环境温度的差异所致。

通过以上分析可得出,连退机组烧嘴前的堵塞物除去COG中带有的焦油和BFG中带有的灰分及少量的氯化铵外,还包含了煤气在输配过程中所后形成的NH4Cl杂质,并在温度较高的机组烧嘴前结晶析出,造成烧嘴堵塞从而影响机组的煤气使用量。

3 对策措施及效果

对煤气中杂质的处理办法一般为源头处理和末端处理,针对连退的烧嘴堵塞情况来说,由于堵塞物有在输配过程中所产生的杂质,并在源头煤气中的杂质目前还没有较好的解决手段,故改进堵塞的措施从以下几方面进行。

3.1 对策措施

高炉采用干法除尘工艺,原本被湿法除尘工艺煤气洗涤水吸收的酸性物质和灰分,随着煤气一起流向下游用户。而干法除尘后煤气所带有的酸性物质本身就会对煤气管网造成一定的腐蚀性。目前公司也在组织对高炉煤气冷凝水呈酸性的问题攻关,已对高炉的喷淋塔水质进行改善,增加了喷水量,并在喷淋塔的出入口增加喷碱装置来进一步去除煤气中所含Cl-,减少煤气中灰分和酸性物质。

煤气在整个输配过程中随着气体的压力、温度的变化,冷凝水的析出量也是不同的,而在冷凝水析出时也会带出煤气中的灰分和生成物。通过对煤气管道上的排水密封罐的运行方式进行调整,使携带部分灰分和生成物的冷凝水在抵达机组前析出,减少煤气中的杂质量。

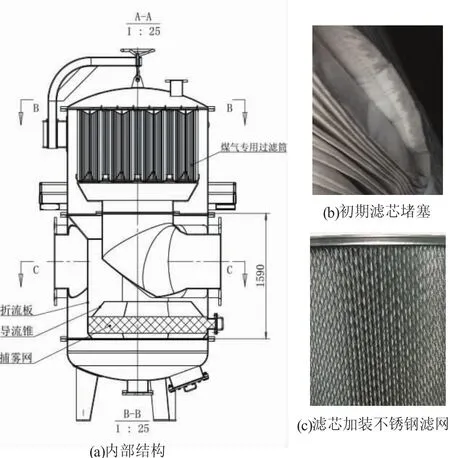

为减少形成下游烧嘴板结块的杂质,将连退混合煤气总管设置的一路Y型粗过滤器替换为过滤精度较高的立式圆筒形过滤器,见图4(a)。过滤器内部采用粗、精两级过滤设计:初级粗过滤采用折流板加捕雾网组合方式,去除煤气中包含的焦油颗粒及粗大尘粒,提高后段精过滤段滤筒的效率及使用寿命;精过滤滤筒采用过滤精度20目的玻纤材质,对煤气的耐候性较强,吸附煤气中的微小含尘粒子,起到精过滤的效果。

图4 立式圆筒形过滤器

3.2 效果改进

但是,过滤芯在运行一周后即出现压损过大的情况,无法继续使用,对过滤器解体后发现滤芯上结有湿的粘性物,见图4(b),应该是煤气中的饱和水分在经过滤芯时析出并与部分杂质一起黏附在滤芯表面,致使滤芯的流通面积变小,增加了过滤器前后的阻损。

要求厂家对滤芯进行了改良,在第一款滤芯的外表面加装一层不锈钢丝网,见图4(c),以使煤气在经过不锈钢丝网时先让水分析出;并同时将滤芯的精度由20目放大至50目, 以减少压损。

改进后2个月,过滤器与连退机组的定修同步进行解体检查,发现滤芯上存在较多的杂质,而烧嘴堵塞物已有所减少,说明过滤器后的煤气能使连退维持一个定修周期的生产,初步达到了预期目的。

4 结语

高炉煤气干法除尘工艺所引发的连退机组烧嘴调节阀堵塞的情况在上海宝山基地同样存在,目前没有很好的解决手段,只能通过过滤等在一定程度上缓解。另外,对于堵塞物形成机理的分析在很大程度上是一种推断甚至假说,限于条件,无法进行实验和进一步论证。

尽管如此,我们将继续跟进连退机组煤气使用效果,逐步摸索该区域过滤器的滤芯参数,为用户持续提供供能保障和技术支持。