可提升生产效率并节约成本的挤出级ABS

2018-04-13盛禧奥荷兰IrMarkVreys

文/盛禧奥(荷兰) Ir. Mark Vreys

盛禧奥的挤出级MAGNUMTM ABS因为具有一系列的优势,包括:批次间优异的一致性、更洁白的底色、更好的UV稳定性、不熔体含量低及更纯净,可帮助生产商显著降低着色成本、再加工回收料时减少颜色调正、减少UV吸收剂添加量,以及降低表面外观缺陷风险,从而实现显著的生产效率提升和成本节约。

前言

采用丙烯腈 - 丁二烯 - 苯乙烯(ABS)树脂挤出的板材、边缘带和型材,可广泛应用于家具、乘用车、商用车、休闲和多用途车辆的内外饰件,以及家电、家具、卫浴、广告板、行李箱及注重美观的建筑应用。为了获得最佳的产品性能和成本效益,ABS树脂需要拥有一些具体的特性,包括:批次间高度的一致性、洁白而具热稳定性能的底色、足够的UV稳定性、低量的不熔体和产品高纯度。由于板材和边缘带需要非常多样的颜色,因此自行着色成为降低成本的关键推动,而这又涉及到配色、UV吸收剂和荧光增白剂等。每次有限的生产规模和塑料回收也会导致废料的增加和需要经常调整颜色。由于热成型部件的表面质量十分重要,所以树脂中的不熔体和挥发性有机化合物必须得到控制。本研究讨论了专门用于挤出和热成型的ABS的特性,并将MAGNUMTMABS与几种乳液法ABS进行了比较,以期帮助挤出应用制造商选择最合适的ABS材料,从而获得最佳的生产性能和成本效益。

MAGNUMTMABS是盛禧奥采用专有本体聚合工艺生产的优质挤出级ABS产品,可为挤出及其下游的热成型和层压工艺提供极好的树脂特性。对于终端产品需要呈现亮丽外观而又要控制成本的亚洲客户来说,MAGNUMTMABS是一个理想的选择。盛禧奥在欧洲和美国都拥有生产基地。最新的生产基地位于中国张家港,已于2017年第三季度启动。这将使MAGNUMTMABS在中国市场的竞争力大大提高。

本体法MAGNUMTM ABS与乳液法ABS的比较

ABS的商业生产主要有两种方法:溶液聚合(也称本体聚合)和乳液聚合,因此行业内把用这两种方法生产的ABS称为本体聚合ABS (mABS)和乳液法ABS(eABS)。MAGNUMTMABS 是通过本体聚合法生产的ABS。虽然市场上大部分ABS是通过乳液法生产的,但本体法ABS却有几项优秀性能,这将会在下面详细表述。

所谓乳液聚合法是首先通过乳化剂生产橡胶胶乳,随后将橡胶胶乳与苯乙烯和丙烯腈进行聚合,部分聚合的苯乙烯 - 丙烯腈会接枝到橡胶上。这些接枝橡胶浓缩物(GRC)与另外的乳液制备的苯乙烯 - 丙烯腈(SAN)共聚物会先混合然后凝结,或首先分离然后与SAN配混。 乳液聚合法是一种批次性工艺,提供了较大的生产灵活性。

而在本体聚合法中,橡胶被溶解在苯乙烯单体、丙烯腈单体以及一种溶剂的混合物中。 该混合物会被泵入一系列相互连接的反应器中的第一个反应器。聚合在有引发剂和温度上升的情况下在第一个反应器中开始,然后下游继续聚合,直到在最后一个反应器中完成。 而最后一个步骤就是去除残留的单体和溶剂。 本体聚合法是一种连续不断的工艺,生产的灵活性会较少。

本体聚合法的优点是没有杂质如乳化剂等,所以制成的ABS产品更洁净和更纯;并且由于是一个连续不断的生产过程,批次间具有更佳的一致性。除这两个优点之外,MAGNUMTMABS还因具有改良的橡胶效率,对橡胶降解过程的敏感度更低。

盛禧奥张家港基地供应4个标准牌号的ABS,冲击强度/熔流率图(如图1所示)提供了一个概览。简支梁冲击强度的测量是根据ISO 179-1/1eA标准,熔流率的测量则是在220℃和10 kg条件下根据ISO 1133标准。所供应的4个牌号中,两个低流量 牌 号(MAGNUMTMA290和MAGNUMTMA440)是专为挤出应用而设计的,一个中等流量牌号(MAGNUMTMA371)适用挤出和注塑成型,一个高流量牌号(MAGNUMTMA136)专门用于注塑成型。 其中MAGNUMTMA290是高抗冲牌号,其余3个是中等冲击牌号。

在此,我们将比较MAGNUMTMA290高冲击 ABS(简称“MAGNUMTM”)和亚洲生产的一个高冲击乳液法ABS(简称“eABS”)。在一些案例中,也会同时与多种乳液法ABS进行比较,称为eABS1、eABS2等。

请注意,所有比较的数据都只代表在某个时段不同的ABS树脂随机抽取的单一批次。而所有比较数据的测量都是在盛禧奥荷兰特尔纽森实验室进行的。

图1 MAGNUMTM ABS牌号的冲击强度/熔流率图

图2 颗粒的颜色:MAGNUMTM ABS(左)和典型乳液法ABS(右)的比较

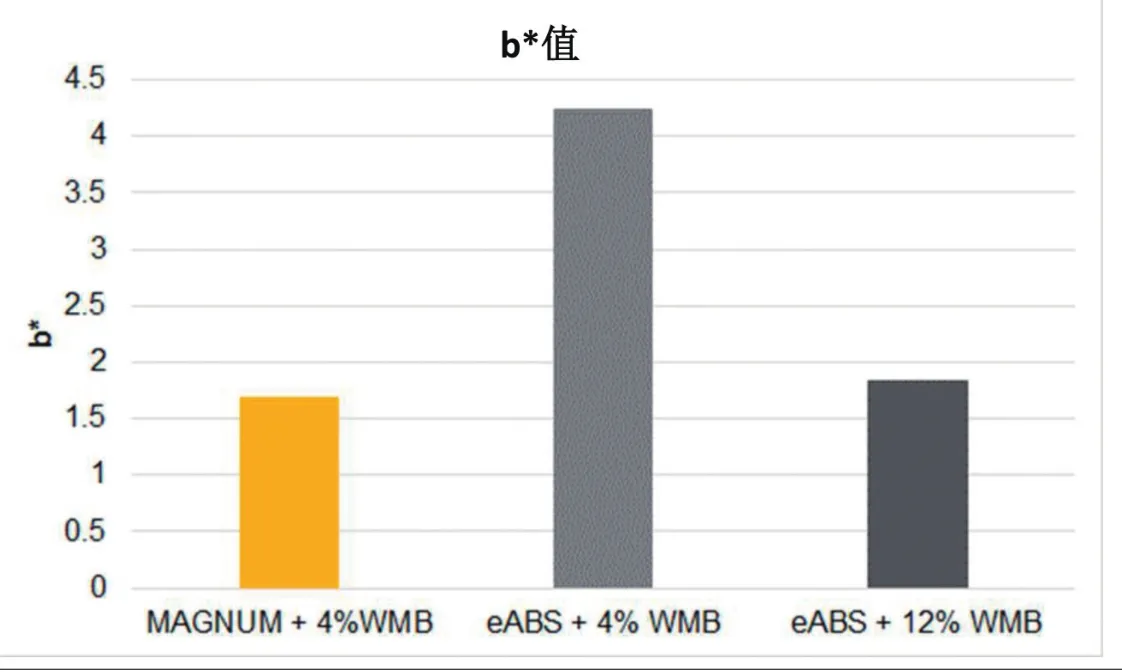

图3 加入白色色母料的MAGNUMTM与eABS的b*值的比较

1. 批次间优异的一致性

由于本体聚合较乳液聚合的生产量大,每一次MAGNUMTMABS的生产量可以超过1 000 t,并可确保在生产过程中保持非常高的批次间一致性。所以对于MAGNUMTMABS,客户所收到多批装运的ABS,通常是来自同一次生产的,这样就避免了需要对色母料剂量或挤出加工条件作出调整,从而减少挤出废料的产生。

2. 更洁白的底色

MAGNUMTM颗粒的底色比eABS颗粒更洁白,eABS颗粒的底色看起来偏黄(如图2所示)。因此,在着色方面,尤其是染较白的颜色,采用MAGNUMTMABS可能会更容易和更便宜。图3显示MAGNUMTM添加了4%(内含50%二氧化钛(TiO2))的白色色母料(WMB)后,与eABS相比,b*值低出2.5个单位。较低的b*值表示较低的黄度。 要达到相同的b*值,eABS加入的WMB份量必须增加到12%。该颜色数据是在Data Color Spectraflash SF600 PLUC-CT反射模式和光源/观察者D65/10°的条件下测量所得。

表 使用MAGNUM™ 时降低的成本和密度

图4 加入白色色母料和荧光增白剂的MAGNUM TM和eABS的b*值的比较

图5 ABS板材中TiO2的附聚物

制造商可能使用荧光增白剂(OB)来减低黄度, 荧光增白剂在暴露于紫外(UV)光下时会发出蓝光,可以补偿此类黄度。 然而,这些荧光增白剂会随着时间而减少发出蓝光的效果,该效果的降低率取决于暴露于UV光的量和时间。如图4所示,具有4%白色色母料和荧光增白剂的eABS比没有加入荧光增白剂的MAGNUMTM仍然显得更黄;比较eABS加入荧光增白剂和MAGNUMTM加入荧光增白剂的结果,它们之间b*值的差异并没有改善。

表中显示了用白色色母料着色的成本差异,是以TiO2为2.9美元/kg的价格来计算的。从中可知: eABS着色需要每吨多出116美元的成本;白色色母料的增加(来实现相同的b*)会使实际冲击性能降低15%(根据ISO 6603-2测量的仪表落锤冲击强度标准测量);部件密度增加约9%,这有违材料轻量化的趋势,尤其对于汽车、休闲及多用途车的应用。

高剂量的TiO2可能会导致片材和热成型部件的表面瑕疵。由于分散问题,高颜料剂量也会增加颜料附聚的风险。图5显示了ABS板材的横切面电子显微镜照片,在板材表面的正下方可见附聚物,即产生了表面瑕疵。元素分析表明,附聚物主要由TiO2组成。

挤出过程中普遍会加入回收料,回收料是将挤出板材的切边条和生产过程中从启动到关闭所产生的废片材、封边带或型材切碎而成。每次ABS进行再加工时,由于对它的重复加热,会出现色变。因此,ABS需要有足够的热稳定性来限制这些性能的转变。本质上,回收料的成分是已经被挤出过一次、两次、3次或以上的ABS塑料。在多层板材中,回收料可以加入主层中,这时色变可能不太重要。但在单层板材应用中,就可能需要使用额外的色母料来掩盖回收料带来的影响,从而导致成本增加,并且冲击性能降低。

图6显示了ABS经历再加工试验后的色变结果。MAGNUMTM和eABS分别在小型双螺杆混合机上重新加工了6次。玻璃小瓶从左向右按回收递增次数排列,从中可见发生的色变。经过对比发现:6次回收后, MAGNUMTM在视觉上的颜色仍然比eABS最初的颜色浅了些。而eABS在经过6次回收后,颜色变化明显,且偏向红色。

图6 ABS被再加工时出现颜色偏黄的色变

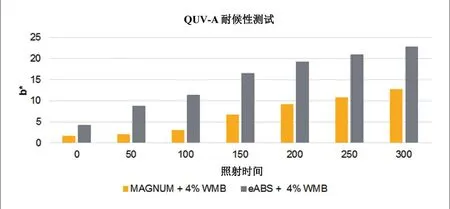

图7 加速QUV-A耐候试验:b*随着照射时间而出现的演变

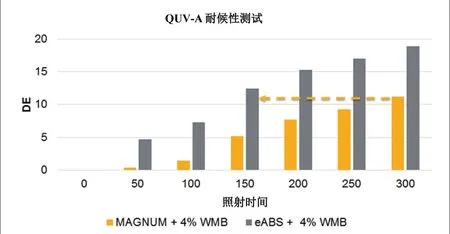

图8 加速QUV-A耐候试验:delta E*随着照射时间而出现的演变 (虚线描绘了eABS更快的色变)

3. 更好的UV稳定性

经紫外光(UV)照射后,原色ABS会变黄并失去柔韧性。所以必须加入紫外光吸收剂来保护ABS,以保持它的颜色和机械性能。

以下将讨论MAGNUMTM和eABS的加速UV照射测试结果。QUV-A测试是模拟室内条件,QUV-B测试是模拟室外条件。QUV-A测试使用了放射340 nm波长的灯,每一周期为8 h的UV照射(60℃黑色面板温度),加上随后4 h冷凝(50℃黑色面板温度),照射能量为0.77 W/m2。QUV-B测试使用了放射313 nm波长的灯,每一周期为4 h的UV照射(60℃黑色面板温度),加上随后4 h冷凝(50℃黑色面板温度),照射能量为0.63 W/m2。颜色数据是在Data Color Spectraflash SF600 PLUC-CT反射模式和光源/观察者D65/10°的条件下测量所得。

图7和图8分别显示了经历QUV-A加速耐候性测试后的b*值和delta E*值的演变,MAGNUMTM和eABS都加入了4%的白色色母料。300 h后,eABS的b*值比MAGNUMTM的b*值高约80%。 Delta E*值用来显示对比测试之前的原本颜色,发生的总体颜色变化。从两图中可知,eABS颜色的老化比MAGNUMTM快两倍。这意味着理论上,在室内曝光的情况下,与eABS相比MAGNUMTM只需要大约一半份量的UV吸收剂,这将显着地降低成本。

从模拟室外QUV-B测试中b*值和delta E*值的演变,也能得到相似的结果,即曝光300 h后,eABS的b*值比MAGNUMTM高出26%,这表明户外应用的MAGNUMTM板材中,理论上的UV吸收剂量可以减少约30%。然而,户外应用中更具成本效益的做法是将相对高量的UV吸收剂放入PMMA或丙烯腈-苯乙烯-丙烯酸酯(ASA)的表层中。

图9 ABS中的不熔体造成可见的表面瑕疵

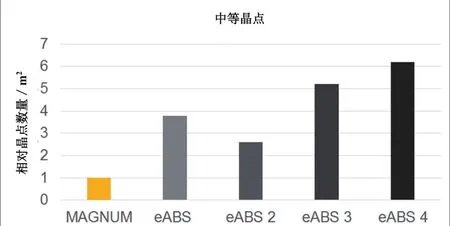

图10 MAGNUMTM对比多种eABS中等尺寸晶点的相对数量

图11 MAGNUMTM对比多种eABS大晶点的相对数量

在此提醒用户,需要进行特定的加速耐候试验来确定适当的UV吸收和/或光稳定添加剂的量和类型。

4.不熔体含量低

ABS里面的不熔体, 也叫作晶点,因为晶点在挤出过程中不会熔化,会造成产品表面不平而影响外观。在共挤出高光泽丙烯酸表层的情况下,这种表面不平尤其明显。

在相对厚的片材中,这些不熔体在挤出之后通常是看不见的,除非它们是在非常靠近板材表面的部分。然而,当板材进行热成型成为三维部件时,最终部件的壁厚可以变得比原来板材的厚度薄很多(如图9所示)。因此,挤出后看不见的不熔体将成为终端产品的光学表面瑕疵。

而在挤出薄膜(如图9所示)中,因为薄膜已经很薄,挤出后晶点会显现出来,并且在热成型后晶点会变得更加清晰可见。通常,ABS簿膜会用于外观要求非常高的应用中,如汽车内饰件或家具,因此要求该薄膜具有良好的外观。

图10和图11两图显示了MAGNUMTM中的晶点量与几种eABS中的晶点量的比较,是以盛禧奥内部方法来计算和分类的。特别关注的是两种不同又相对较大的晶点类别,被称为“中等”和“大”晶点,这类大小的晶点最可能在终端产品中被消费者看到。较小晶点的类别对于要求苛刻的应用至关重要,对于这类应用,盛禧奥在欧洲便提供特低和超低晶点级别牌号产品。这些牌号虽不在新的张家港工厂生产,但可以从欧洲进口。

从两图中可知,与中国市场上常见的多种商业eABS牌号相比,在MAGNUMTM中检测到的中等和大的晶点明显较少。也就是说,在挤出和热成型部件的表面出现外观瑕疵的风险,这个测试中所有的eABS要比MAGNUMTM高。

图12 MAGNUMTM的差示扫描量热法图谱

图13 eABS 的差示扫描量热法图谱

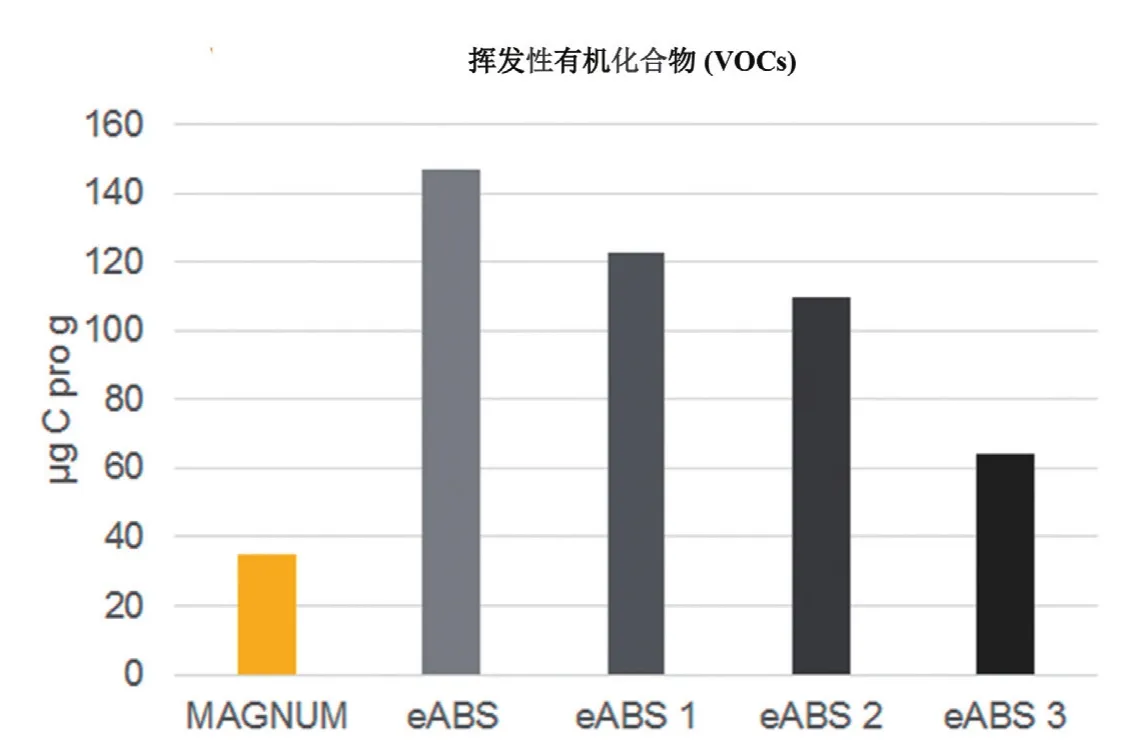

图14 MAGNUMTM和多种eABS中VOC量的比较

5.更纯净的产品

ABS的纯度可以通过差示扫描量热法(DSC)和挥发性有机化合物(VOC)的量来进行评估。图12和13显示了在20~50℃温度范围内MAGNUMTM和eABS的 DSC图 谱。MAGNUMTM在约105℃下只有一个转变,代表了SAN基体的熔化。要注意的是,橡胶层的转变发生在0℃以下。eABS除了在约108℃出现的SAN转变外,大约在45.7℃和128℃也出现了转变。这些额外的转变是杂质带来的,可能是乳化剂、蜡或脱模剂。脱模剂是有意添加的,但是它们通常对挤出过程是不利的。乳化剂的存在是与乳液法ABS生产过程有关,但MAGNUMTMABS本体聚合法生产过程并没有这些杂质。DSC不是一种量化的方法,但通常这些杂质的量需要达到1%或以上才能在DSC中见到。杂质可以在模头上或辊筒上造成积垢,需要定期以手动方式去除,这会导致生产损失并增加成本。

ABS的纯度也可以用VOC的量来表示,VOC的量越高,ABS的纯度越低。这些VOC在ABS挤出过程中可能会引起令人不快的气味;在室内应用如汽车内饰条及家具等,可以令终端消费者暴露在不愉快的气味中。图14显示了多种eABS和MAGNUMTM中含有的VOC量的比较。VOC水平以每克ABS内多少微克的总碳排放来表示,是通过使用火焰离子化检测器的顶空气相色谱法来测定。从图中可以看到, eABS中测量的VOC水平明显地高于MAGNUMTM。

结论

在这个研究中, 我们比较了一种高抗冲MAGNUMTMABS与一种高抗冲乳液法ABS,以及其他乳液法ABS。结果显示,MAGNUMTMABS相比一般乳液法ABS具有如下优势: 底色明显较少偏黄;再加工后能保持更少的颜色变化; 暴露在在UV光下,白色MAGNUMTMABS可保持较高的颜色稳定性 ;不熔体或晶点含量显著较低;VOC含量明显较低。

这些优势可以帮助挤出用户在实际生产中显著降低着色成本、再加工回收料时减少颜色调正、减少UV吸收剂添加量,以及降低表面外观缺陷风险,从而实现显著的生产效率提升和成本|节约。