金属材料缺陷的电磁超声/涡流复合检测技术研究

2018-04-11刘素贞孟学艳张闯金亮

刘素贞,孟学艳,张闯,金亮

金属材料缺陷的电磁超声/涡流复合检测技术研究

刘素贞1,2,孟学艳1,2,张闯1,2,金亮3

(1. 省部共建电工装备可靠性与智能化国家重点实验室(河北工业大学),天津,300130; 2. 河北省电磁场与电器可靠性重点实验室(河北工业大学),天津,300130; 3. 天津工业大学电工电能新技术天津市重点实验室,天津,300387)

电磁超声检测和涡流检测因其非接触、检测速度快、对试件表面要求低等优点而被广泛应用于金属材料的缺陷检测中,但电磁超声检测存在近表面的检测盲区,涡流检测对内部深层缺陷灵敏度不高。基于电磁超声和涡流的复合检测方法,设计了能同时满足电磁超声检测和涡流检测的复合式探头,建立了电磁超声和涡流复合检测有限元模型,并对金属试件中不同类型的缺陷进行了检测实验。仿真和实验结果表明,该复合探头不仅能快速检测表面裂纹,而且可激发出具有明显指向性的纵波,一定程度上削弱了波形转换产生的干扰波,可实现对内部缺陷的准确定位、识别,为电磁超声和涡流复合式检测技术在板材的复杂缺陷检测中的应用提供了基础。

电磁超声纵波;检测线圈阻抗;回波信号;复合检测探头

0 引言

电磁超声(Electromagnetic Acoustic Transducer,EMAT)检测技术因具有无需耦合剂、检测效率高、环境适应性强等特点,被广泛应用于金属管材、板材等材料的缺陷检测以及厚度测量领域[1-2]。但电磁超声检测技术由于存在近表面的检测盲区,仅适用于金属表面以下及深层缺陷的检测。而涡流检测技术由于集肤效应的影响,对深层缺陷的灵敏度较差,对于近表面缺陷有较高的灵敏度[3]。另一方面,电磁超声检测技术和涡流检测技术都是基于电磁感应原理,利用被测材料表面感应的涡流来实现检测,两种方法均为非接触检测,从检测范围、检测特点和安全性等角度,将两者进行复合,能达到互补的检测效果[4]。

目前,电磁超声和涡流的复合式检测技术是当前无损检测领域的研究热点之一。张清华[5]于2010年提出了将平底超声直探头与涡流探头集成于一体的新型探头,分析了不同因素对复合检测的影响,并且引入了数据融合技术。该文中使用的是压电超声和涡流的复合,压电超声检测时需要使用耦合剂,检测时对试件表面的要求较高。唐华溢[6]于2014年设计了涡流与电磁超声复合检测系统,并对集成探头、信号处理和缺陷检测等技术进行研究,该文中给出的探头是电磁超声探头和涡流探头的组合,涡流检测和超声检测分别使用不同的线圈和结构。Warwick大学的R. S. Edward等[7]设计了一种脉冲涡流检测(Pulsed Eddy Current Testing,PECT)和EMAT双探头结构,该结构是将脉冲涡流探头放在中间,电磁超声的激励和检测分别位于涡流探头两旁。2007年Huddersfield大学Ali Sophian等[8]对该双探头结构进行了研究,提出EMAT的电磁铁对钢铁试样有助于放大脉冲涡流信号。日本的Tetsuya Uchimoto等[9]于2014年设计了一种融合电磁超声和涡流技术的双探头,在高温环境下进行了监测钢板管壁变薄的实验,实验结果表明,这种双重探针在管壁变薄监测方面具有较高的可靠性。文献[10]开发了电磁超声/脉冲涡流的复合信号的数值模拟方法,使用滤波策略对检出的信号进行信号分离并对铝板中不同深度的缺陷进行检测。

用现代数字技术融合电磁超声检测技术和涡流检测技术,充分利用各检测技术的特点,达到检测多缺陷、提高可靠性的目的,有希望在成本、检测速度和检测结果的可信度之间取得平衡。本文根据电磁超声和涡流检测原理及特点,建立了融合电磁超声和涡流检测的有限元模型,实现了对金属厚板材中表面缺陷和深层内部缺陷的检测特性分析;设计了能同时满足涡流检测和电磁超声检测的探头,该探头不仅能快速检测表面裂纹,还能激发出具有明显指向性的纵波进行内部缺陷检测,使两种检测方法互补。通过仿真分析和实验研究论证了该探头进行电磁超声/涡流复合式检测的可行性。

1 电磁超声-涡流复合检测

电磁超声是通过电磁-应力耦合产生超声波,各向同性弹性体中声波的运动方程为

当激励线圈中通入交变电流,在试件表面会产生涡流,任何导致涡流发生改变的因素都会引起线圈阻抗的变化[11]。导体试件中的感应涡流为

线圈阻抗的实部和虚部可分别通过焦耳损耗和使用的磁能确定[12-13]。线圈作为负载时,对于激励线圈电抗的分析主要是对其感抗的分析,线圈等效电感值可定义为磁通对自身电流的变化率[14]。

在电磁超声和涡流的复合式检测技术中,通过涡流检测分析检测线圈阻抗的变化,获得试件表面的缺陷信息;通过分析超声回波信号获得内部缺陷信息。复合检测流程如图1所示。

图1 融合涡流和电磁超声的检测系统图

电磁超声体波在检测结构件内部缺陷方面应用非常广泛[15]。在电磁超声体波发射过程中,既产生纵波也会产生横波和微弱的表面波,这些波在传播过程中会发生反射、衍射和波型转换等现象,从而引入干扰波,导致接收信号杂乱,影响缺陷回波的判断。因此,应从提高体波信号强度、削弱波型转换方面对EMAT进行设计。电磁超声纵波速度接近于横波速度的2倍,应用纵波对铝板等金属板中的水平缺陷进行检测时的检测效率更高[16]。检测过程中,要尽量抑制横波的产生,以减小横波回波的干扰,增强检测的准确性[17]。本文选用纵波进行内部的缺陷检测,设计了如图2所示的探头。

图2 电磁超声和涡流复合检测探头

由图2可见,该探头外部为一个圆环形磁铁,中心是一个圆柱形磁铁,线圈采用平面螺旋形线圈。该线圈工作于收发一体模式,电磁超声检测过程中采用反射法进行缺陷检测。当EMAT外加的偏置磁场方向不同时,其产生洛伦兹力的方向也不相同。如图3(a)所示,两磁铁均为轴向充磁,且充磁方向相反,水平磁场将产生垂直方向的洛伦兹力,提供垂直加载方式。图3(b)为磁铁下方铝板内距表面0.01 mm处偏置磁场、方向的磁通密度分布。由图可知,在圆环磁铁和圆柱磁铁之间可提供比较均匀且较强的水平磁场,能够满足提供水平磁场的要求。

图3 复合探头磁铁结构及磁通密度分布

2 电磁超声/涡流检测仿真分析

2.1 复合探头进行涡流检测的仿真分析

使用图2的探头结构进行涡流检测,选择幅值为30 A的正弦激励信号,频率为100 kHz,铝板尺寸为100 mm×100 mm×100 mm,螺旋线圈导线宽度为0.3 mm,线圈内径为6 mm、外径为13 mm,圆柱型磁铁直径为5 mm,圆环型磁铁内径为14 mm、外径为24 mm,探头的提离距离为0.5 mm,建立三维仿真模型,仿真结果如图4所示。

如图4(a)所示,试件表面无缺陷时,在一定范围内,感应涡流均匀分布,在线圈正下方附近涡流密度最大。当试件中含有处于线圈下方的表面缺陷时,感应的涡流会偏离以前的路径,绕过缺陷并在缺陷边缘处产生涡流集中现象,缺陷尖端电流值明显高于周边电流多个数量等级,如图4(b)所示。

根据涡流检测的工作过程,仍使用图2所示的探头结构,采用频域电磁场计算,计算时仅考虑激励电流的基波分量,忽略其他谐波分量,在不同激励频率下对线圈等效阻抗进行归一化处理,结果如图5所示。

图5 频率对线圈等效阻抗的影响

当探头位于铝板上方时,在一定范围内,检测频率越高,导体中的涡流强度越大,集肤效应越明显,对线圈的反作用也就越强,因此,等效电阻随着频率的增加而增大;等效电感随着频率的增加而减小。

2.2 复合探头进行电磁超声检测的仿真分析

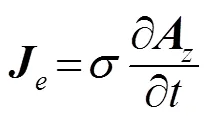

采用图2所示的探头结构对完好铝板进行电磁超声二维有限元仿真,磁铁剩余磁通密度设为1 T,激发信号频率为1 MHz,其他条件和涡流检测仿真相同,图6为不同时刻超声波位移分布云图。

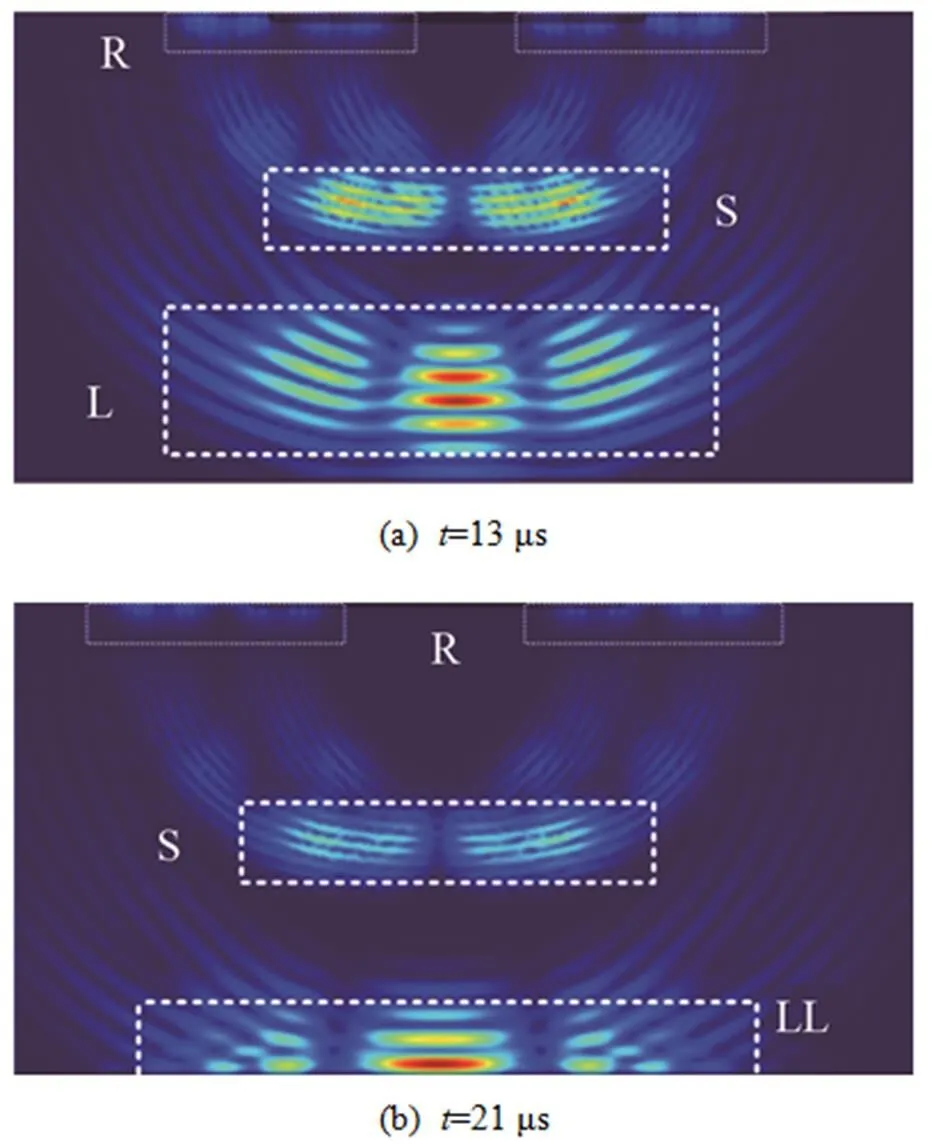

如图6所示,在试件内产生了沿试件厚度方向传播的纵波(Longitudinal wave,L波)和横波(Shear vertical wave,S波),同时还产生了沿试件表面传播的表面波(Rayleigh wave,R波)。L波的传播速度远远大于S波,率先到达底面并发生反射,部分声波能量发生波形转换,产生纵波LL(纵波反射产生的纵波)和横波LS(纵波转换为横波)。由体波在铝板中的传播过程,可看出纵波声场能量更集中,且L波的指向性明显优于S波。图7为无缺陷铝板电磁超声的接收电压波形。

图7 无缺陷试件电磁超声接收电压波形

由仿真结果可得,前两个波包分别为L波和S波,其中S波的幅值很小,相应的LS横波信号的强度约为LL纵波的0.17%。由L波和LL波的时间差和铝块的厚度可计算出纵波的传播速度,计算结果见表1。

表1 纵波速度分析

由以上结果可得,本文设计的换能器结构更容易产生纵波,削弱了波形转换现象,减小了干扰信号;仿真得到的纵波速度和理论速度吻合很好。

2.3 复合检测仿真分析

建立如图8所示的电磁超声和涡流复合检测的有限元模型。

图8 复合检测有限元模型

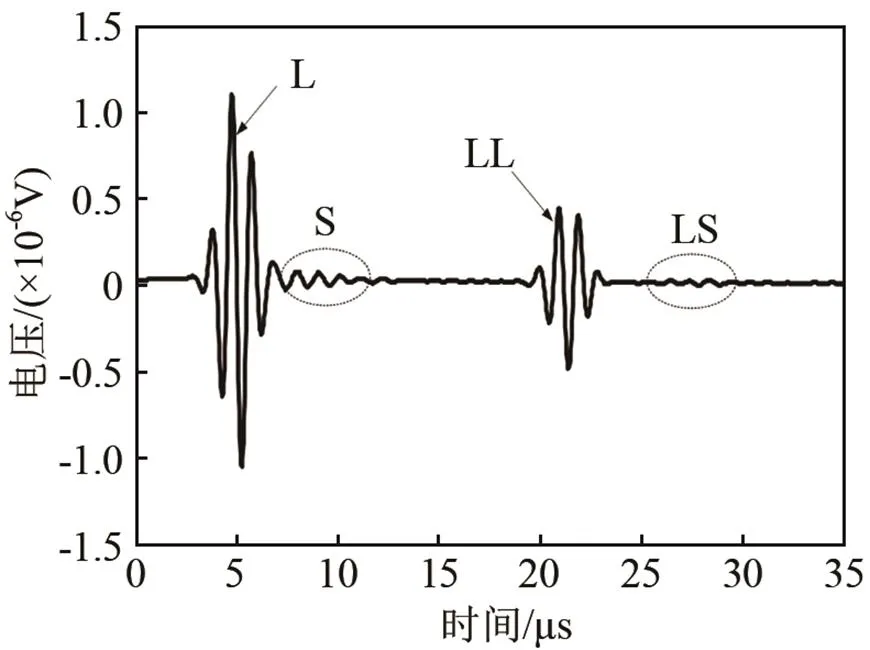

如图8所示,当试件同时存在表面缺陷和深层缺陷(表面缺陷2 mm×1 mm×0.2 mm,位于试件表面;裂纹缺陷10 mm×0.01 mm,裂纹缺陷距试件表面50 mm)时,对含缺陷试件进行仿真分析,仿真结果如图9所示。

图9 缺陷试件电磁超声接收电压波形

根据直达波L波和缺陷回波LL波的时间差及纵波的传播速度,可定位得到试件内部裂纹缺陷位置,见表2。

表2 纵波检测内部缺陷

由以上结果可知,本文设计的探头结构在很大程度上抑制了波形转化产生的干扰波,使回波信号比较清晰;计算得到的缺陷位置与实际缺陷位置误差很小,因此,该探头能够检测试件内部缺陷并对缺陷进行准确定位。

电磁超声只检出了内部缺陷,表面的缺陷回波被初始波淹没,无法提取表面缺陷的信息,出现了漏检的情况。在超声无损检测中,将声源轴线上最后一个声压极大值点到换能器之间的距离称为近场长度[18],超过近场点的区域称为远场区。近场区域反射回波会受到干涉影响,声束能量比较复杂,不适合进行缺陷检测;在远场区中超声的振幅随着距离的增加单调递减,是超声检测的主要区域。本文通过距离-波幅曲线(Distance Amplitude Curve,DAC)描述了缺陷反射回波幅值随缺陷距离的变化关系,用于估算不同深度缺陷的当量尺寸。

对于图8所示的内部缺陷,设置其埋深范围为0.1~100 mm,分别对设置缺陷进行仿真分析,缺陷的反射回波幅值随缺陷深度的变化曲线如图10所示。

图10 回波信号随缺陷埋深变化曲线

从图10中可看出,随着缺陷埋深的增加,纵波反射回波的幅值先减小再增大,然后随着距离的增加单调递减。在缺陷埋深20 mm处出现极大值。因此,本文设计的换能器的近场长度约为20 mm。当缺陷埋深小于20 mm时,位于电磁超声检测的近场区域。图8中铝块的表面缺陷位于该探头的近场区,利用涡流来检测表面缺陷。

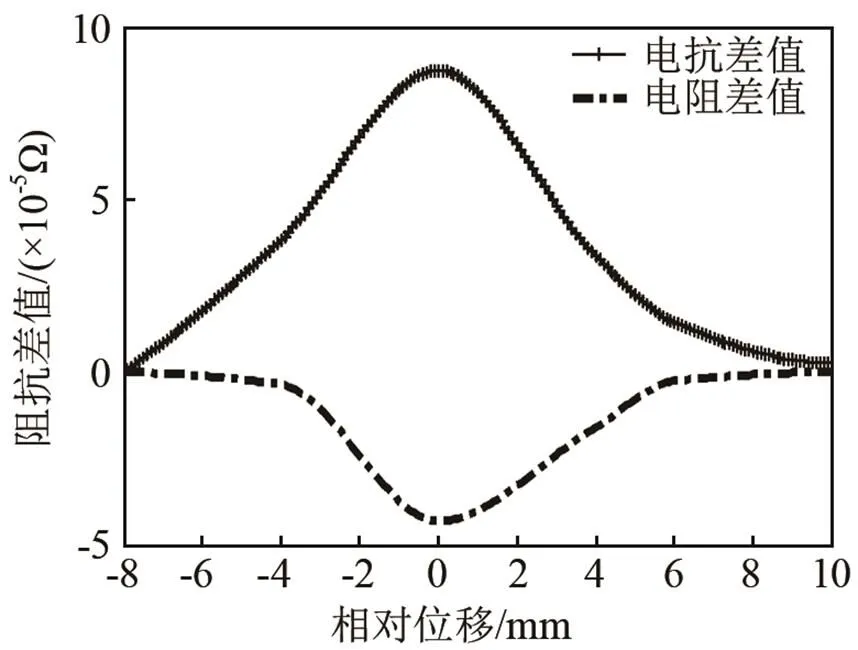

图11 探头扫描时与缺陷的位置关系

由图12可知,在探头扫描过程中,线圈阻抗发生明显变化,从图12中线圈阻抗的变化过程可看出,探头线圈位于缺陷正上方时,线圈的电阻和电抗变化最明显。因此,可利用这一变化特性定位缺陷的位置(在探头扫描过程中,当检测线圈阻抗变化最大时,此时线圈正下方即为缺陷位置)。

图12 缺陷信号和参考信号阻抗差值随探头位移的变化

2.4 缺陷检测特性

利用该探头对试件表面不同深度的缺陷(缺陷长、宽分别为2 mm、0.2 mm)进行仿真分析,图13为缺陷深度对线圈等效阻抗的影响。

图13 缺陷深度对线圈等效阻抗的影响

由图13可知,随着缺陷深度的增加,线圈的电阻和电抗近似线性变化,表面缺陷的存在导致线圈电感差值增大(即缺陷使得线圈的等效电感比无缺陷时大),相应的线圈等效电阻差值减小(即缺陷使得线圈的等效电阻比无缺陷时小)。由于涡流在试件厚度方向呈指数衰减,当缺陷深度达到一定值时,探头阻抗变化趋于平缓。此时,涡流检测对缺陷深度不敏感。

分别对三种不同宽度表面裂纹进行检测,缺陷尺寸分别为2 mm×0.1 mm×1 mm、2 mm×0.2 mm× 1 mm和2 mm×0.3 mm×1 mm。考察涡流检测接收到的线圈阻抗信号与参考阻抗进行对比,检测结果如图14所示。

图14 缺陷宽度对线圈阻抗的影响

在探头扫描过程中,缺陷宽度越大,线圈阻抗差值变化越明显。由图13和图14可以看出,在一定范围内,当频率一定时,缺陷体积越大,对试件表面感应涡流的影响越大,引起的线圈阻抗变化越明显。

由以上电磁超声和涡流检测的仿真过程可以得到,该复合探头结构增强了纵波在内部缺陷定位中的可靠性,在内部缺陷识别和定位中具有较好的检测效果;在检测表面缺陷时,通过分析线圈阻抗的变化可获得表面缺陷信息,因此,本文设计的探头可实现厚铝块表面缺陷和内部缺陷的检测。

3 实验结果及分析

实验采用厚度为50 mm的金属试件作为研究对象,利用距试件表面40 mm处的通孔来模拟金属板块的内部缺陷。永磁铁采用N52型钕铁硼材料,螺旋线圈采用PCB工艺制作,实验实物图如图15所示。

图15 实验实物图

完好铝块和含缺陷铝块的实验结果如图16所示。由图16(a)可看出,纵波在到达底面时发生了波形转换,产生了LL回波和LS回波。由实验数据可得L直达波和LL底面回波之间的时间差为17.28 μs,图16(b)中L波直达波与缺陷回波之间的时间差约为14.7 μs,通过计算得缺陷距试件表面约为42.53 mm,与实际缺陷的误差约为5%。

利用涡流检测试件表面缺陷,首先对完好试件进行涡流检测得到线圈的阻抗作为参考阻抗,再分别对试件表面存在0.5、1、1.5、2、3、4 mm六种不同深度的裂纹进行检测,测得线圈阻抗变化情况如图17所示。

图16 铝板内部缺陷检测实验结果

由实验结果可得,当试件表面存在裂纹时,线圈阻抗发生改变,且在一定范围内随裂纹深度的增加,线圈阻抗近似线性变化,据此可以检测表面缺陷,得到的实验结果与理论分析及仿真分析一致。

图17 线圈阻抗随缺陷深度变化实验结果

4 结论

本文设计了能同时满足电磁超声检测和涡流检测的复合式探头结构,并对该探头复合检测的可行性进行了仿真分析和实验研究。由仿真分析可得,该复合探头实现了明显的指向性纵波信号的激发、在缺陷边缘出现涡流集中现象,在增强纵波信号和削弱波形转化方面均有明显提升。对含表面缺陷和内部缺陷的厚铝板进行了实验研究,实验结果表明,该探头可通过检测线圈的阻抗变化检测出表面缺陷,同时实现了内部缺陷的检测和定位。

[1] 刘冉, 武新军. 基于洛伦兹力机理的电磁超声周向导波传感器研制[J]. 传感器与微系统, 2017, 36(3): 94-96. LIU Ran, WU Xinjun. Development of an electromagnetic ultrasonic guided wave sensor based on orenz force mechanism [J]. Sensors and Microsystems, 2017, 36(3): 94-96.

[2] DHAYALAN R, BALASUBRAMANIAM K. A hybrid finite element model for simulation of electromagnetic acoustic transducer (EMAT) based plate waves[J]. Ndt & E International, 2010, 43(6):519-526.

[3] MUN H Y, KIM C E. Comparison of characteristics of ECT probes in detecting defects[C]//International Conference on Electrical Machines and Systems. IEEE, 2011: 1-6.

[4] 周正干, 黄凤英. 电磁超声和涡流组合检测方法[J].无损检测, 2009,31(9): 706-710. ZHOU Zhenggan, HUANG Fengying. Electromagnetic ultrasonic and eddy current combined detection method[J]. Nondestructive Testing,2009,31(9):706-710.

[5] 张清华. 基于超声和涡流的复合式无损检测技术[D]. 广州: 华南理工大学, 2010. ZHANG Qinghua. Combined nondestructive testing technology based on ultrasonic and eddy current[D]. Guangzhou: South China University of Technology, 2010.

[6] 唐华溢.涡流与电磁超声复合无损检测技术研究[D].杭州: 浙江大学, 2014. TANG Huayi Study on eddy current and electromagnetic ultrasonic nondestructive testing technology[D]. Hangzhou: Zhejiang University, 2014.

[7] EDWARDS R S, SOPHIAN A, DIXON S, et al. EMAT and Eddy Current Dual Probe for Detecting Surface and Near‐Surface Defects[C]. American Institute of Physics, 2006:1515-1522.

[8] Ali Sophian, Edwards R. S, 田贵云, 等. 脉冲涡流和电磁声换能器双探头无损检测[J].无损检测, 2007, 29(8): 443-446. Ali Sophian, Edwards R. S Edwards, TIAN Guiyun, et al. Pulsed eddy current and electromagnetic acoustic transducer dual probe nondestructive testing [J]. Non-destructive Testing, 2007, 29(8): 443-446.

[9] UCHIMOTO T, GUY P, TAKAGI T, et al. Evaluation of an EMAT–EC dual probe in sizing extent of wall thinning[J]. Ndt & E International, 2014, 62(2): 160-166.

[10] XIE S, TIAN M, XiAo P, et al. A hybrid nondestructive testing method of pulsed eddy current testing and electromagnetic acoustic transducer techniques for simultaneous surface and volumetric defects inspection[J]. Ndt & E International, 2017, 86: 153-163.

[11] 张玉华, 孙慧贤, 罗飞路. 涡流探头提离效应的理论分析与实验研究[J]. 电机与控制学报, 2009, 13(2): 197-202. ZHANG Yuhua, SUN Huixian, LUO Feilu. From the theoretical analysis and experimental study on influence of provided eddy current probe[J]. Electric Machines and Control, 2009, 13(2): 197-202.

[12] BENSETTI M, CHOUA Y, SANTANDREA L, et al. Adaptive Mesh Refinement and Probe Signal Calculation in Eddy Current NDT by Complementary Formulations[J]. IEEE Transactions on Magnetics, 2008, 44(6): 1646-1649.

[13] SANTANDRéa L, BIHAN Y L. Using COMSOL-Multiphysics in Eddy Current Non Destructive Testing Context[C]. 2012.

[14] 刘素贞, 蔡智超, 张闯, 等. 电磁声发射-电磁超声复合检测阻抗匹配分析[J]. 河北工业大学学报, 2013, 42(6): 1-6.LIU Suzhen, CAI Zhichao, ZHANG Chuang, et al. Impedance matching analysis of electromagnetic acoustic emission and electromagnetic ultrasonic testing[J]. Journal of Hebei University of Technology, 2013, 42(6):1-6.

[15] 蔡智超, 张闯. 电磁超声体波方法对内部孔洞缺陷检测研究[J].传感技术学报, 2017, 30(1): 64-70. CAI Zhichao, ZHANG Chuang. Study on the detection of internal void defects by electromagnetic ultrasonic wave method [J]. Chinese Journal of sensor technology, 2017, 30(1): 64-70.

[16] 杨理践, 陈俊哲, 邢燕好. 基于电磁超声纵波的铝板厚度检测[J]. 仪表技术与传感器, 2015, 14(11): 67-70. YANG Lijian, CHEN Junzhe, XING Yanhao. Thickness measurement of aluminum plate based on electromagnetic ultrasonic wave [J]. Instrument Technology and Sensor, 2015, 14(11):67-70.

[17] 陈俊哲. 电磁超声钢板测厚技术研究[D]. 沈阳: 沈阳工业大学, 2015. CHEN Junzhe. Thickness measurement technology of electromagnetic ultrasonic steel plate[D]. Shenyang: Shenyang University of Technology, 2015.

[18] 刘素贞, 张闯, 金亮, 等. 电磁超声换能器的三维有限元分析[J]. 电工技术学报, 2013, 28(8): 7-12.LIU Suzhen, ZHANG Chuang, JIN Liang, et al. Three dimensional finite element analysis of electromagnetic ultrasonic transducer[J]. Transactions of China Electrotechnical Society, 2013, 28(8): 7-12.

Research on electromagnetic ultrasonic/eddy current composite inspection technology for metal material defects

LIU Su-zhen1,2, MENG Xue-yan1,2, ZHANG Chuang1,2, JIN Liang3

(1. State Key Laboratory of Reliability and Intelligence of Electrical Equipment, Hebei University of Technology, Tianjin 300130, China;2. Key Laboratory of Electromagnetic Field and Electrical Apparatus Reliability of Hebei Province, Hebei University of Technology, Tianjin 300130, China;3. Key Laboratory of Advanced Electrical Engineering and Energy Technology Tianjin Polytechnic University, Tianjin 300387, China)

Electromagnetic ultrasonic testing and eddy current testing are widely used in the detection of defects in metallic materials because of their obvious advantages in non-contact, fast detection speed, and low requirements on the specimen surface etc. However, there is a blind area near the surface in electromagnetic ultrasonic testing, and eddy current detection is not sensitive to the internal defects. In this paper, based on the combination of electromagnetic ultrasonic and eddy current testing, the structure of the composite probe is designed which can meet the requirements of both electromagnetic ultrasonic testing and eddy current testing. The finite element model of electromagnetic ultrasonic and eddy current testing is established, and different kinds of defects in metal specimen are tested. The simulation and experimental results show that the composite probe not only can detect the surface crack quickly, but also can stimulate the longitudinal wave with obvious directivity, weaken the interference wave generated by the waveform transformation to a certain extent, and realize the accurate positioning and recognition of the internal defects. It provides a basis for the application of electromagnetic ultrasonic and eddy current testing technology in the inspection of complex defects of plates.

electromagnetic ultrasonic longitudinal wave; detection coil impedance; echo signal; composite detection probe

TB559

A

1000-3630(2017)-06-0043-08

10.16300/j.cnki.1000-3630.2017.06.008

2017-07-28;

2017-11-05

国家自然科学基金(51777052)、河北省自然科学基金项目(E2016202260、E2017202055)和天津市自然科学基金(16 JCYBJC19000)资助项目。

刘素贞(1969-), 女, 河北大城人,博士, 教授, 博士生导师, 研究方向为工程电磁场与磁技术等。

刘素贞, E-mail: szliu@hebut.edu.cn