微波辅助紫荆籽中油脂的提取及理化指标测定

2018-04-11刘树恒张秀艳

刘树恒,张秀艳

(沧州师范学院 化学与化工学院,河北 沧州 061001)

紫荆为豆科紫荆属植物,是我国广泛种植的景观树种.紫荆荚果扁平,每个荚果内有籽2-8颗,籽中含有油脂、蛋白、黄酮类物质等多种成分[1],紫荆籽中有效成分的提取研究尚无报道.

微波提取是近些年发展的一门新技术,具有选择性好、加热速度快、控制方便、受热体系温度均匀、节约能量等优点[2],已被广泛用于天然产物的浸提过程,有效地提高了提取率[3-4].将微波技术用于提取紫荆籽中的油脂,考察了烘干时间、烘干温度、加热时间、微波功率、液料比对油脂提取率的影响,得到优化提取条件,为微波在紫荆籽中有效成分浸提方面的研究提供参考.

1 实验部分

1.1 仪器

索氏提取器(天津市天科玻璃仪器制造有限公司);MAS-Ⅱ型常压微波合成反应工作站(上海新仪微波化学科技有限公司);SL-100高速多功能粉碎机(浙江省永康市松青五金厂);85-2A双向恒温磁力搅拌器(江苏省金陵市医疗仪器厂).

1.2 试剂

实验主要试剂为分析纯,石油醚(60-90℃)、乙醇(95%)、氯化碘、碱性蓝6B.

1.3 实验过程与方法

1.3.1原料采集

采自沧州师范学院种植的紫荆,选取成实的紫荆籽作为原料.

1.3.2实验流程

烘干→粉碎→提取→溶剂回收→称量油脂计算提取率.

1.3.3索氏提取法

称取一定量的经烘干、粉碎的紫荆籽,然后放入索氏抽提器中,分别加入不同的有机溶剂进行提取.提取液经冷却抽滤,蒸馏回收溶剂,得到紫荆籽油脂,称量计算提取率.

1.3.4微波辅助提取法

将一定量的经烘干粉碎后的紫荆籽、选定的有机溶剂依次加入圆底烧瓶中,在磁力搅拌微波辐射下回流,提取液经冷却抽滤,蒸馏回收溶剂,得油脂,称量计算提取率.

1.3.5提取率计算

依照GB/T5512-2008粮食中粗脂肪含量测定紫荆籽油脂含量为9.3%.

1.3.6紫荆籽油脂的理化指标测定

按照国家标准测定酸值、碘值、皂化值、过氧化值等化学指标.色泽、折射率、凝固点等物理指标.

2 结果与讨论

2.1 提取溶剂的选取

采用索氏提取法,分别用石油醚、环己烷、正己烷、甲苯为溶剂,以油脂提取率、油脂表观状态及溶剂性质为评价依据,选出合适的溶剂.

由表1可知,环己烷、正己烷提取率低;甲苯与石油醚提取率高,但甲苯毒性大,所提油脂浑浊、颜色深,确定石油醚作提取溶剂.

表1 不同种类溶剂提取率、油脂表观状态、溶剂安全性

2.2 单因素实验

2.2.1烘干温度对油脂提取率的影响

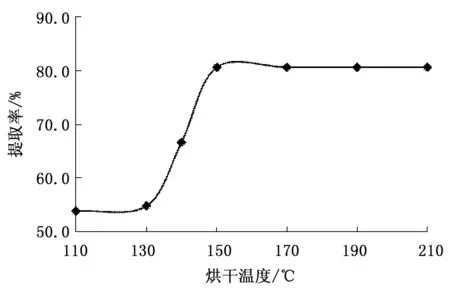

紫荆籽8.0g在不同温度下烘干30min后粉碎,加石油醚100mL,设定微波功率100W,提取时间为30min,油脂提取率随烘干温度的变化如图1所示.

图1 不同烘干温度对提取率的影响

由图1可知,当烘干温度到达150℃时,提取率到达最高,烘干温度增加,油脂的提取率基本不变.可能由于原料中部分油脂处于游离状态,另一部分油脂与蛋白质结合在一起存在于细胞中,达到一定温度蛋白质结构受到破坏,原来被包含在内部的结合油脂就裸露于表面,温度越升高蛋白质变性越彻底,出油率越高[5].

2.2.2烘干时间对油脂提取率的影响

紫荆籽8.0g,150℃下分别烘干10min、30min、50min、70min、90min后粉碎,加石油醚100mL,设定微波功率100W,提取时间为30min,油脂的提取率随烘干时间的变化如图2所示.

图2 不同烘干时间对提取率的影响

由图2可知,烘干时间达到50min时,提取率达到最高,继续增加烘干时间,油脂的提取率不再变化,确定原料烘干时间为50min.

2.2.3提取时间对油脂提取率的影响

分别取150℃下烘干50min粉碎的紫荆籽8.0g,加石油醚100mL,设定微波功率100W,提取时间分别为10min、15min、20min、25min、30min,油脂的提取率随提取时间的变化如图3所示.

图3 不同提取时间对提取率的影响

由图3可知,提取时间到20min时,提取率达到了最大值,确定提取时间为20min.

2.2.4微波功率对油脂提取率的影响

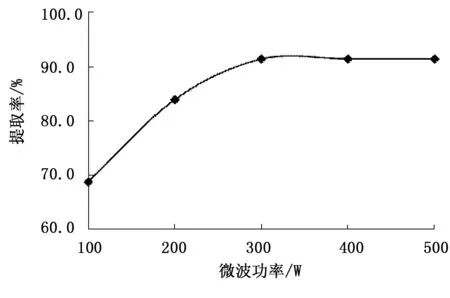

分别取150℃下烘干50min粉碎的紫荆籽8.0g,加石油醚100mL,提取时间为20min,微波功率分别为100W、200W、300W、400W、500W,油脂的提取率随微波功率的变化如图4所示.

图4 不同微波功率对提取率的影响

由图4可知,提取率随着微波功率的增加而升高,微波功率为300W时,油脂的提取率达到最大,继续增大功率,提取率不再增加.这可能是因为微波功率低时,能量不足以使紫荆籽的细胞壁破裂,随微波功率上升,细胞壁逐渐破裂,油脂释放出来,提取率上升.微波功率达某值时,细胞壁破裂彻底,内部的油脂基本提取出来,微波功率继续增加,油脂的提取率趋向稳定[6].

2.2.5液料比对紫荆籽油脂提取率的影响

分别取150℃下烘干50min粉碎的紫荆籽8.0g,设置微波功率300W,提取时间为20min,液料比分别为6∶1、8∶1、10∶1、12∶1、14∶1,油脂的提取率随液料比的变化如图5所示.

图5 不同液料比对提取率的影响

由图5可知,当液料比低于12∶1时,油脂的提取率随着液料比的增加而增大,当液料比12∶1的时候,提取率最高,继续增大液料比,提取率不再提高.液料比增加,使得体系内物质传递的推动力加大,提取率升高,液料比达12∶1时,溶剂的用量几乎使细胞内的油脂全部溶出,再增大溶剂的用量提取率趋于稳定;另外,微波在穿透溶剂过程中会发生衰减,溶剂越多,使得到达基体物质的微波能减少,反而影响提取效果[7].

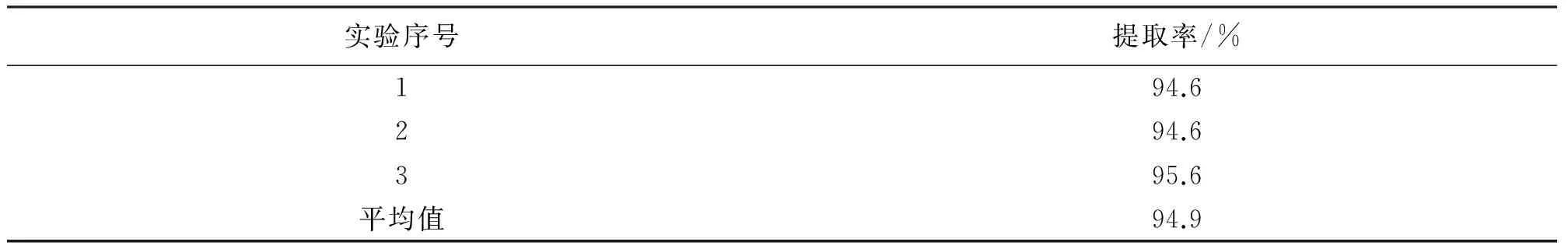

2.3 优化条件平行实验

由单因素实验得到提取优化条件:烘干温度150℃、烘干时间50min、提取时间20min、微波功率300W、液料比12∶1.在此条件下做平行实验(见表2).

表2 平行实验结果

平行实验结果表明,在此条件下,油脂的提取率高,条件可靠、稳定性高.

2.4 紫荆籽油脂的理化指标测定结果

按国家标准测定物理指标和化学指标,测定结果分别见表3、表4.

表3 紫荆籽油脂的物理指标测定结果

表4 紫荆籽油脂的化学指标测定结果

3 结论

(1)选出合适的提取溶剂为石油醚.

(2)烘干温度为150℃、烘干时间为50min、提取时间为20min、微波功率为300W、液料比为12∶1,油脂提取率最高为94.9%.此条件稳定可靠.

(3)提取的油脂呈淡黄色,澄清透明,油脂中游离脂肪酸较少,不饱和脂肪酸含量高,分子质量中等,新鲜程度高.

参考文献:

[1]穆丽华,张东明.紫荆化学成分的研究[J].中国中药杂志,2006,31(21):1795-1797.

[2]高欢,尹红,黄诚.溶剂法提取火棘籽油工艺研究[J].现代农业科技,2016,45(8):277-279.

[3]王文琼,包怡红,蔡秋红,等.超声波辅助法提取山核桃油的研究[J].中国粮油学报,2012,27(12):47-52.

[4]孙喜荣,冉军舰,樊明涛.微波辅助提取“户太八号”葡萄籽油及脂肪酸分析[J].天津农业科学,2013,19(9):88-93.

[5]乐继江.蛋白质变性与出油率之间关系的探讨[J].中国油脂,1992,(s1):63-66.

[6]张鹰,何兴值,于新.微波辅助法提取山毛豆种子油脂的工艺研究[J].粮油加工,2010,41(11):10-12

[7]杜邵龙,周春山.微波辅助提取薏苡仁油的研究[J].中国粮油学报,2006,21(2):81-83.