基于PLC的两侧缸位置同步控制系统设计

2018-04-11刘丽贞

刘丽贞

(沧州师范学院 机械与电气工程学院,河北 沧州 061001)

随着科学技术的日益进步,先进制造业不断朝着环保高效、节能减材的方向发展,在此背景下内高压成形技术应运而生,并在汽车、机械、航天等领域得到了广泛的发展[1].其中,两侧缸位置同步控制是内高压成形过程中的重要环节,因此搭建模拟试验平台,并设计一套高精度的控制系统,具有重要的现实意义.

1 模拟平台液压系统设计

图1 模拟负载设计图

两侧缸位置同步控制模拟试验平台主要由液压源系统、模拟负载、检测反馈系统组成[2].

(1)液压源系统:液压源由液压泵和比例阀组成,液压泵由4KW电机提供压力.

(2)模拟负载:本试验平台采用弹簧和滑块作为模拟负载,弹簧的最大压缩量为60mm,两侧液压缸推动弹簧负载,实现压力和位移的输出,图1所示为模拟负载设计图.

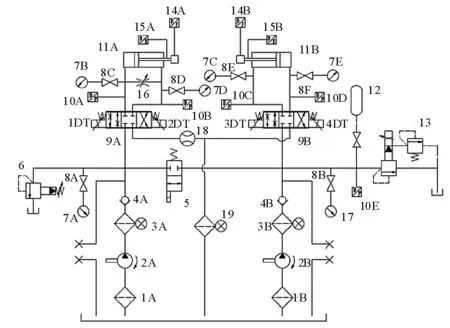

图2 模拟试验平台液压原理图

(3)检测反馈系统:压力变送器、力变送器和位移传感器,其中,压力变送器量程为0-31.5MPa,力变送器量程为0-1T,位移传感器量程为200mm,都为电流输出.

根据控制要求搭建两侧缸位置同步控制模拟试验平台,其液压原理图见图2.

2 控制系统硬件设计

采用S7-300PLC作为主控制器进行电气控制系统设计.

2.1 主回路

模拟试验平台控制系统主回路中有2个4KW电机分别带动2个液压泵,接触器控制电机的启停,热继电器起过载保护作用.

2.2 控制回路

模拟试验平台控制系统的控制电源回路,主要是为控制系统中的柜内照明灯、PLC、指示灯、电磁阀、接触器、继电器、比例阀放大板等提供电源.

2.3 PLC接口电路

(1)数字量输入电路:主要连接手动/自动选择钥匙开关,电机启停控制按钮,两侧缸前进、后退按钮,复位、自动开始、急停等按钮,以及空开诊断等,共21点输入,采用两个16点数字量输入模块.

(2)数字量输出电路:主要连接指示灯和继电器.指示灯为系统状态指示,包括电机启停指示、两侧缸前进后退及极限指示,急停、报警、复位、自动开始等指示;继电器包括电机控制继电器,电磁溢流阀和二位二通电磁换向阀通断控制继电器,共19点输出,采用两个16点数字量输出模块.

图3 控制系统程序流程图

(3)模拟量输入电路:主要连接两个力变送器,五个压力变送器,两个位移传感器,共9点输入,采用两个8点模拟量输入模块.

(4)模拟量输出电路:主要连接控制比例溢流阀和比例换向阀的放大板,共3点输出,采用一个4点模拟量输出模块[3].

3 控制系统软件设计

3.1 下位机STEP 7编程

在STEP 7软件中进行下位机编程,采用模块化程序设计,主要完成空开自检、电机启停控制、系统报警、模拟信号检测、系统复位、手动/自动控制、单侧缸位置PID控制、两侧缸位置同步PID控制等功能,程序流程图如图3所示.

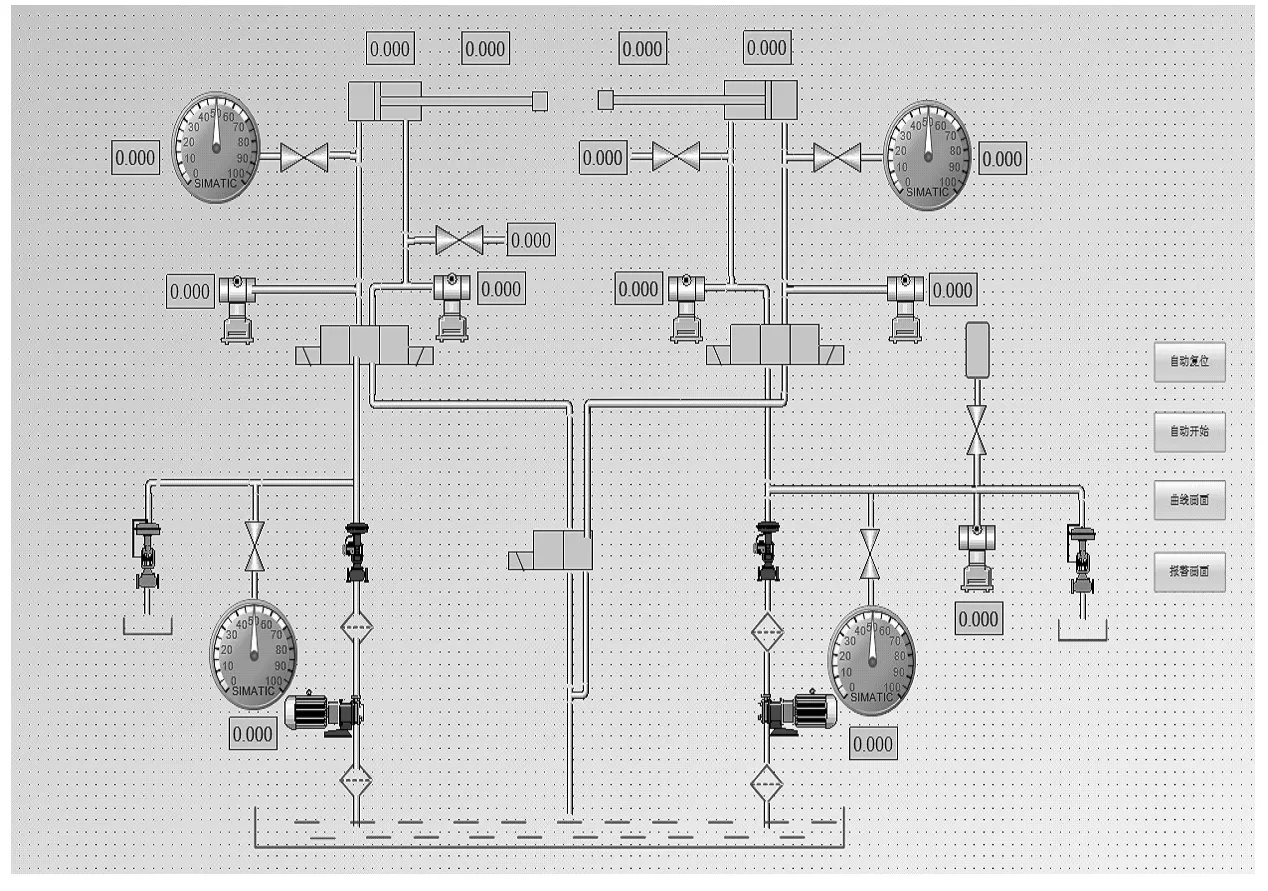

3.2 WinCC监控界面

在WinCC软件中进行监控界面的设计,主要包括工作状态界面、系统报警界面、手动界面、曲线界面、参数给定界面等.如下图4所示为工作状态界面,当系统运行时,可以直观了解系统的工作状态,同时能显示左右两缸各自有杆腔和无杆腔的压力值,两缸对顶时力的大小,以及左右两缸的位移值等.

图4 工作状态界面

4 结论

本文搭建了两侧缸位置同步控制模拟试验平台,并完成了基于S7-300PLC的模拟试验平台电气控制系统设计.试验结果表明,两侧缸位置同步控制精度高,能够满足系统的控制要求,为深入研究内高压成形机两侧缸位置同步控制问题提供了试验依据.

参考文献:

[1]苑世剑,王仲仁.内高压成形的应用进展[J].中国机械工程,2002,12(3):113-116.

[2]牟晓勇.基于气液增压的内高压成形设备控制系统的分析与设计[D].哈尔滨:哈尔滨工业大学,2010.

[3]刘丽贞.内高压成形机两侧缸位置同步控制试验研究[D].秦皇岛:燕山大学,2015.