海上延长测试过程钻井隔水导管力学特性

2018-04-11罗勇

罗勇

中海石油(中国)有限公司上海分公司

海上油气开发具有高风险、高投入特点。延长测试已成为获准储层参数、准确评价油气藏,并降低油气田开发风险的重要手段。由于海况条件复杂,延长测试作业周期长,为了保证钻井隔水导管及井口的安全,需要研究延长测试作业过程中钻井隔水导管力学特性,为隔水导管设计以及施工过程中的安全控制提供理论依据。

国内外对于延长测试作业的研究主要集中在主要设备[1-2]以及地层参数获取结果[3]方面。从典型的延长测试井井身结构特点入手,分析了延长测试作业中隔水导管受力情况,并建立了力学模型。利用有限元模拟软件验证了力学模型的准确性。通过理论计算值与现场实验测量值对比分析,验证了理论模型的准确性。

1 典型延长测试井井身结构特点

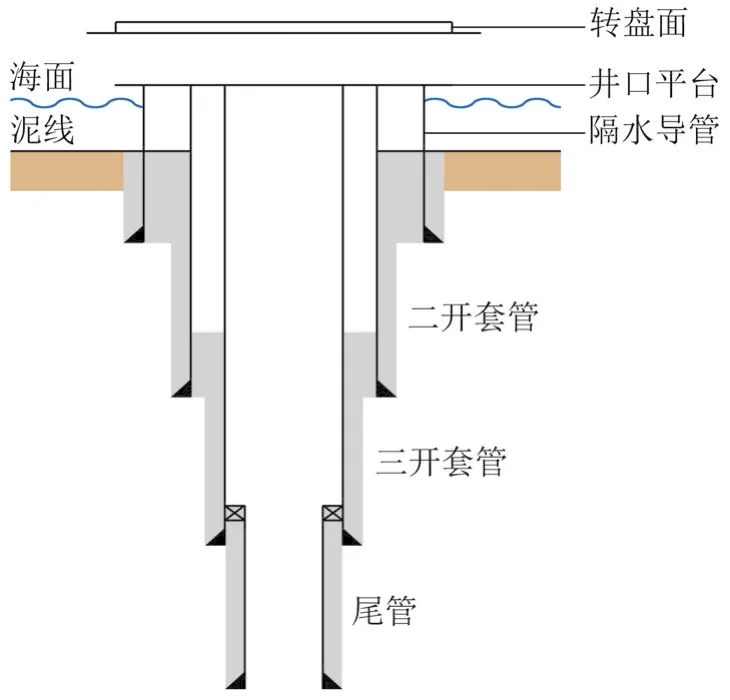

延长测试井一般采用3层套管结构,其中隔水导管是支撑井口载荷、保证井口稳定性的重要部分。延长测试井井口载荷与常规测试井不同,并在作业过程中有可能会遭遇恶劣天气的影响。东海典型延长测试井井身结构如图1所示。

图1 典型延长测试井井身结构示意图Fig.1 Sketch of typical casing program of extended well testing well

2 延长测试井井口载荷分析

在延长测试作业中,井口系统主要有如下作用:(1)承载井口载荷,保持井口稳定性;(2)将平台井口和海底井口连接起来,引导钻具进入井眼,并且隔绝海水;(3)在钻柱外形成环形空间,从而在钻进时循环钻井液。

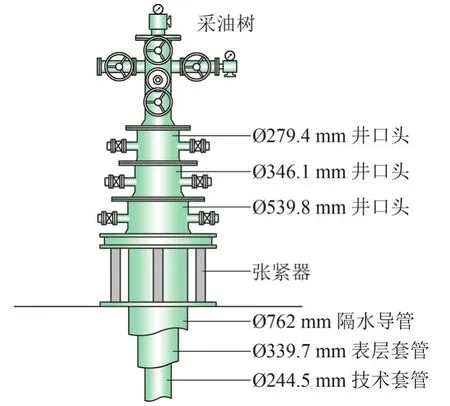

井口套管头是套管与采油树之间的重要连接件,下端与各层套管相连,上端与采油树连接。套管头的主要功能为在内外套管之间形成压力密封的同时支承各层套管柱的大部分重量以及井口采油树的重力。因此,井口载荷包括部分套管柱重力、采油树重力以及其他井口设备重力。张紧器为井口提供举升力,增加隔水导管稳定性(图2)。

图2 延长测试井井口设备示意图Fig.2 Sketch of well equipment of extended well testing well

3 延长测试隔水导管力学模型

3.1 力学模型

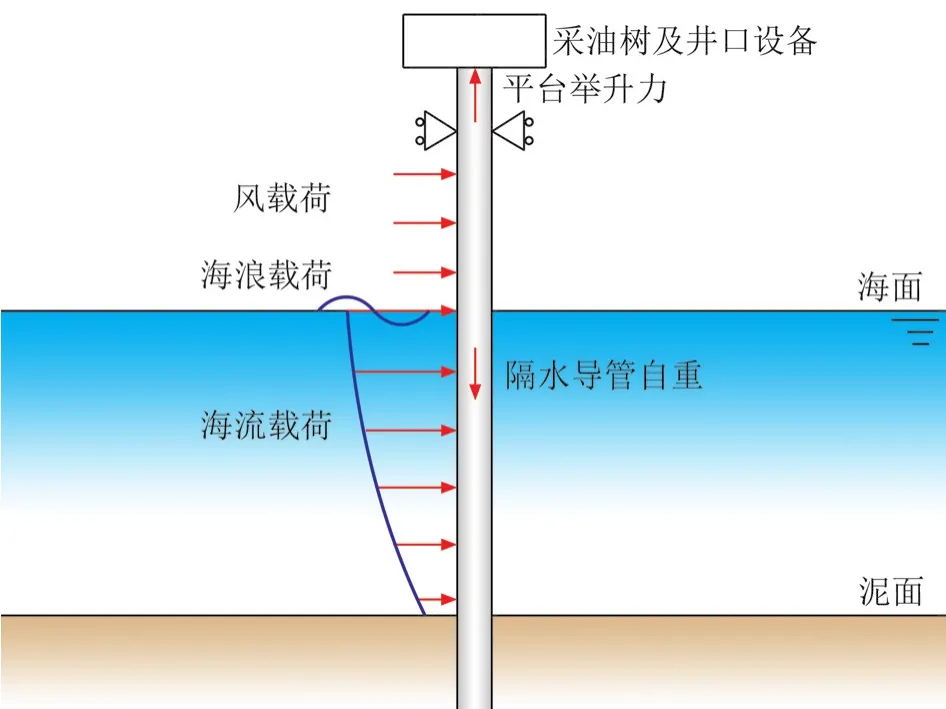

根据以上分析可知,延长测试井井身结构和井口载荷与常规测试井不同,因此需要分析延长测试作业中隔水导管的力学特性,隔水导管受力分析如图3所示。

图3 海上延长测试隔水导管受力分析Fig.3 Stress analysis on the riser in the process of offshore extended well testing

由于井口坐挂在隔水导管上,对油气井的井口稳定性研究实际上就是隔水导管的稳定性研究。隔水导管长细比大,其受力模型可近似看作一端铰支、一端固支的梁模型[4]。为了便于理论分析与计算,对隔水导管进行如下假设:①隔水导管在自重和载荷作用下仅发生小变形;②隔水导管接头与管身具有相同力学特性;③隔水导管上部受力即反映了井口的受力情况。

为建立隔水导管力学分析模型,设作用于隔水导管顶部载荷为Nt,弯矩为Mt,泥线以下支撑管柱的地基产生的连续分布力的反力为,其中顶部载荷Nt可表示为

式中,Nt为隔水导管顶部载荷,N;Wc为隔水导管自重,N;Wt为采油树的重量,N;T为张力器提供的上提力,N。

隔水导管的受力如图4所示。

图4 隔水导管受力示意图Fig.4 Schematic stress of riser

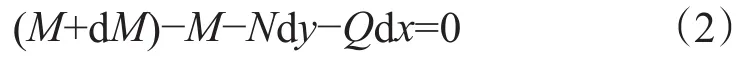

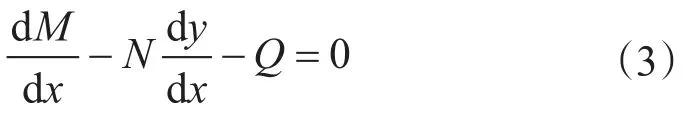

在管柱上取微元段dx,Q和M分别为管柱的剪力和弯矩,根据微元段的力矩平衡可得

即

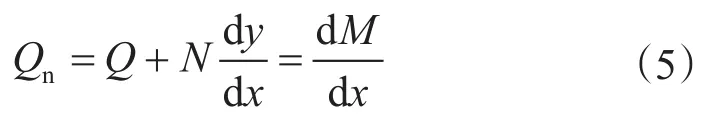

因为上式中的Q为水平方向的剪力,在垂直于挠度曲线截面的法线方向上的剪力Qn为

由于一般情况下θ非常小,所以认为cosθ=1,sinθ=tanθ=dy/dx,则有

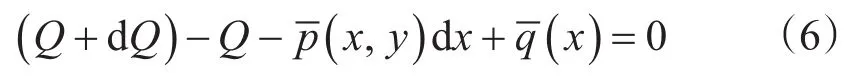

在水平方向,根据力的平衡关系可得

即

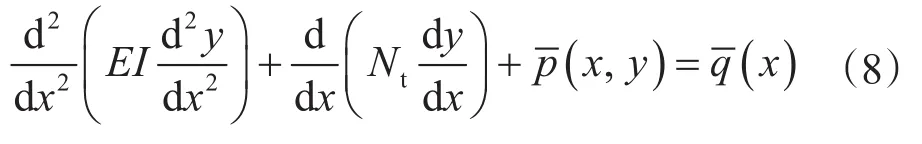

一般情况下可用p-y曲线法的割线模量Es和水平位移y的乘积替代地基反力,即

将式(9)代入式(8),可得

式中,EI为管柱抗弯刚度,N·m2;D为隔水导管外径,m;Nt为隔水导管顶部载荷,N;p(x,y)为单位面积上的地基反力,对于泥线以上的管柱不受地基反力的作用,即p(x,y)=0,kPa;q(x)为单位长度上的分布载荷,N/m。

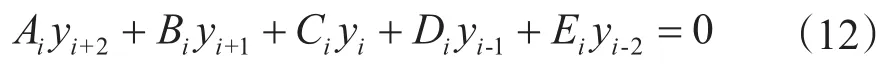

3.2 数值求解

将套管均匀分为n段,每段长度为h,从隔水导管顶部至底部依次编号为0,1,2,3,…,i,…,n,并在套管顶部和底部各添加两端长为h的微段。在相邻节点处,利用差分公式近似代替y的各阶导数

将以上导数公式代入式(10)并简化得到

其中

利用以上公式可计算出套管挠度数值解。根据套管挠度数值解可以得到,当隔水导管自由端长度增加时,隔水导管承受载荷面积增加,从而对隔水导管稳定性产生不利的影响;增加平台举升能力可减少作用于隔水导管顶部载荷,提高隔水导管稳定性。

4 应用实例

4.1 目标井位参数

以东海一口延长测试井为例,该井所在海域平均水深为90 m,井口平台至水面的距离为20 m。依据工程实践经验,延长测试作业周期较长,因此选取10年一遇的海洋环境条件作为延长测试隔水导管强度校核条件。海洋环境条件如表1所示。

表1 延长测试井所在海域海洋环境条件Table 1 Marine environment in the sea area where the extended well testing well is located

4.2 隔水导管参数设计

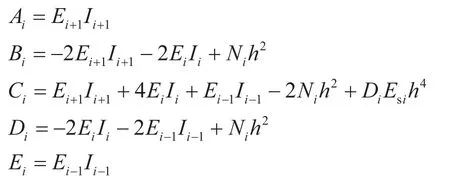

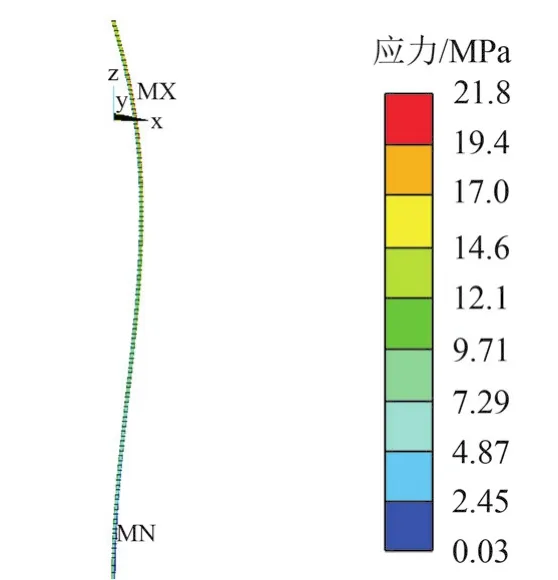

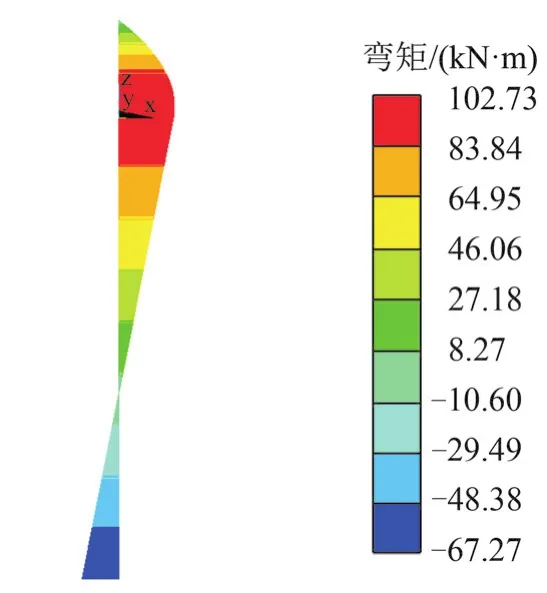

根据该井所在海域海洋环境条件以及隔水导管自由端长度(110 m),设计隔水导管参数如下:材料为X52,直径0.762 m,壁厚0.025 4 m,入泥深度为60 m。为了校核所设计隔水导管材料参数是否满足作业要求,利用有限元模拟软件ANSYS建立了延长测试钻井隔水导管力学模型,并对模型施加环境载荷及约束,计算结果如图5~图7所示。

计算结果显示,延长测试井隔水导管在10 a一遇极限载荷条件下最大等效应力出现在水面附件,此位置的隔水导管是延长测试作业管柱危险点。此危险点处的最大等效应力值为131 MPa,隔水导管材料的许用应力值为252 MPa,安全系数大于1.5(安全系数为1.92),因此该延长测试井作业期间的力学参数可以满足作业要求。

4.3 现场验证

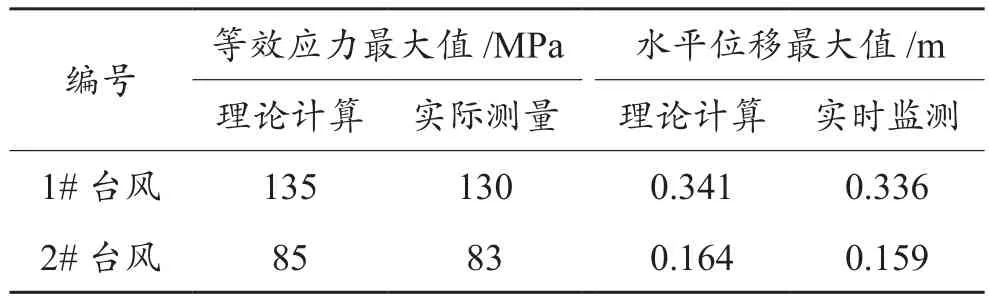

为了验证理论模型的准确性,该井隔水导管下入过程中在危险点处(水面附近)加装了力学和位移传感器,实时监测隔水导管危险点处力学特征和水平位移情况。该井在延长测试作业期间经历了2次台风,分别为:1#台风,最大风速为42 m/s;2#台风,最大风速为35 m/s。对比分析了2次台风期间的隔水导管危险点处力学特征的理论计算值和实时监测值,对比结果如表2所示。

图5 隔水导管等效应力云图Fig.5 Cloud chart of equivalent stress of riser

图6 隔水导管弯矩分布云图Fig.6 Cloud chart of bending moment distribution of riser

图7 隔水导管位移分布云图Fig.7 Cloud chart of offset distribution of riser

表2 隔水导管实时监测结果Table 2 Real-time monitoring result of riser

根据监测结果可得,隔水导管在2次台风期间的应力监测结果与理论值的吻合度为96%,位移监测结果与理论值的吻合度为97%,表明所建立的模型精度较高。

5 结论

(1)延长测试作业中海洋环境条件、隔水导管自由端长度、作业平台井口举升能力以及海底土性质是影响隔水导管稳定性的重要因素。

(2)延长测试作业中隔水导管最大等效应力和最大水平位移均出现在水面附近,表明此位置的隔水导管是延长测试作业管柱危险点。

(3)通过现场实时监测结果与理论值的对比分析可知,提出的计算模型精确度较高,可推广应用至其他海域。