渤海中深层天然气田钻完井关键技术现状及展望

2018-04-11邓建明马英文

邓建明 马英文

中海石油(中国)有限公司天津分公司

渤中凹陷西南环带深层含油气构造是渤海湾乃至我国东部迄今发现最大的中深层天然气田[1-2],对我国华北地区冬季天然气保供和绿色低碳发展具有重要意义。渤中凹陷包括渤中19-6、渤中21/22和渤中13-2三个含油气构造,总体资源规模烃类气1561 亿m3、凝析油10 307 万m3,开发潜力巨大[3-5]。渤海中深层天然气以孔店组、太古界潜山为主要目的层,埋深均超过4 000 m3,具有储层埋藏深、成藏地质复杂、地层压力异常、可钻性差等特点[6-8],给钻探作业带来诸多挑战,如何安全、环保、高效地开展钻井作业成为攻关的方向。

自2010年渤海湾第1口深层科探井BZ21-2-1井开始钻探,至2017年BZ19-6-4/5井测试获得中深层天然气重大勘探发现,近十年以来,针对渤海中深层的储层特点和技术难题,借助国家科技重大专项、中国海洋石油集团有限公司重大科技专项、渤海油田稳产3 000万吨重大科技专项以及自主研究等平台,渤海油田通过技术攻关逐渐形成一套中深层安全、环保、高效的钻完井关键技术体系。实践证明,该关键技术体系可为今后海上类似的中深层天然气井钻完井作业提供经验借鉴和参考。

1 气藏地质特征

渤中19-6构造经历了加里东、印支、海西、燕山、喜山多期构造运动的改造,太古界变质岩潜山断裂发育,主要发育3组断裂体系,分别为近SN向的走滑断裂体系以及NEE向的张性断裂体系,局部发育NW向断裂体系,形成了裂缝型储集层[9]。太古界潜山储层岩性主要为二长片麻岩、斜长片麻岩和混合片麻岩等,靠近大断裂处可见断层角砾岩,研磨性极强。储层纵向分带性明显,储集空间以裂缝为主,亦可见沿缝发育的溶蚀孔隙。孔隙度2.7%~12.8%,均值为5.3%,渗透率0.01~11.81 mD,均值为0.733 mD;在裂缝发育段孔隙度可达12.5%~12.8%,渗透率可达11.81 mD。已钻探井在太古界潜山测试获得的地层温度和压力资料表明,潜山构造压力系数为1.15~1.26,属弱超压凝析气田;地温梯度为3.3~3.4℃/100 m,为正常的温度系统,局部异常高温可达150 ℃以上[9-10]。

潜山上覆地层自上而下分别为新近系明化镇组、馆陶组,古近系东营组和沙河街组,构造区南部局部发育孔店组。明化镇组发育塑性泥岩,东下段及沙河街组均发育异常压力,实测地层压力系数最高1.52,孔店组厚层砂砾岩研磨性极强。

2 勘探钻井历程

渤海中深层勘探主要集中于渤中21/22、渤中13-2和渤中19-6等含油气构造,作业时间开始于2010年,第1口钻探井为渤海湾中深层科学探索井BZ21-2-1[11-12]。该井的成功钻探,发现天然气控制地质储量497.74 亿m3,原油控制地质储量304.56万t,天然气探明储量89.39 亿m3,证明了渤中潜山地层具有良好的资源前景和开发潜力。同时,BZ21-2-1井也是渤海湾第1口典型的高温高压井,该井的成功实施创下渤海油田钻探的多项记录,为渤海中深层高温高压井作业奠定了坚实的基础[10,13-14]。

BZ21-2-1井实施后,在渤中21/22构造区内共发现6个油气田和4个含油气构造,证实为富油气区带。根据钻探结果和成藏条件分析,渤中21/22构造区具有较大的储量规模。其中渤中22-1构造位于渤中21-2含油气构造的东部,T8层为一较大型的断鼻构造,其潜山圈闭顶面前者相对后者高约500 m,为了揭示渤中22-1构造的含油气性,进一步扩大整个渤中21/22构造的储量规模,于2013年成功在渤中22-1构造实施科探井BZ22-1-2。BZ22-1-2井钻遇奥陶系碳酸盐岩古潜山,探明天然气规模储量约500 亿m3,标志着渤海油田在渤中凹陷深埋古潜山天然气勘探获得重大突破[3]。

2016年12月,渤中19-6构造第1口探井BZ19-6-1井开钻,在明下段、馆陶组、东营组、孔店组和太古界均见油气显示。该区共部署探井11口,截止目前已累计完成7口探井的作业,已钻和在钻井中均发现良好的油气显示,尤其是在孔店组及太古界潜山测试获得高产,喜获大型整装优质凝析气田,新增三级烃类地质储量686.66 亿m3,凝析油地质储量6 804.03 万m3,其中探明烃类气地质储量408.40亿 m3,凝析油地质储量4 085.21 万m3,实现了渤海海域天然气勘探新突破,为渤海油田持续上产奠定了坚实的储量基础[3,14]。

3 技术难点

从渤中19-6区域勘探钻井实施效果来看,受区域地质特征复杂、储层埋藏深、存在异常高压、可钻性差、太古界潜山裂缝发育等特点的影响,钻井过程中井漏、井壁失稳、憋压、阻卡等复杂事故频发,钻井效率低,储层保护难度大,同时井底高温和地层压力异常也造成较高的井筒安全风险和井控风险[15-18]。

3.1 储层埋藏深,地层压力系统复杂

渤中19-6区块主要目的层埋藏较深,作业井深均超4 000 m,其中BZ19-6-9井设计井深近5 000 m,该区块自东二下段发育异常,沙河街组实测压力系数最高达1.52,孔店组砂砾岩实测均有超压发育,但其垂直有效应力与速度交汇图显示加载曲线与实测压力点投影不重合,超压成因为非欠压实成因,综合其实测压力点表现为明显随深度线性增加的特征,超压来自于邻近油气充注传导。潜山井段无法采用常规压力预测手段对三压力剖面进行有效预测,导致作业过程中多次发生溢流进行压井[10,16,19]。

3.2 地层可钻性差,钻井效率低

该区块自上而下钻遇多套地层,岩性复杂多变,其中在馆陶组中下部钻遇厚层砂砾岩,对钻头磨损较大;东营组钻遇火成岩,易垮塌、易漏失;孔店组钻遇大套砂砾岩,抗压实强度高达227.7 MPa,太古界潜山为致密花岗片麻岩,抗压实强度高达276 MPa,可钻性极差。渤海油田中部储层岩石研磨性强,可钻性差是导致平均机械钻速和钻井效率低的关键原因,同时钻井过程中复杂事故频发,作业时效低。对2010年以后中深层井钻井效率进行分析,10口井平均井深4 094 m,平均钻井工期64.5 d,平均生产时效71%,其中BZ13-1-A3井非生产时间高达2 462 h,生产时效仅为46%。因此,钻井提速和提高作业时效是渤海中深层钻井亟需攻克的关键难题。

3.3 井壁失稳现象突出

从整个渤中区域前期钻井实践来看,井壁失稳现象频发,造成工期较长,非生产时间占比较高,井壁失稳主要表现为井壁坍塌、频繁憋压、阻卡、井漏、溢流,其中井壁坍塌比例达63%。上部井段坍塌主要由于软泥岩较为发育,其复杂情况主要是划眼/倒划眼频繁,井径扩大现象较明显。中深层岩性复杂,广泛存在硬脆性泥页岩,部分发育火成岩,此类地层存在裂缝、微裂缝,钻井液侵蚀后出现井壁坍塌,返出较多碎屑及掉块,导致严重阻卡现象频繁发生。此外,深部地层压力体系复杂,部分区块高压分布广泛,起压快,压力台阶多,过渡带不明显;高压井井壁失稳主要是发生在泥页岩、火成岩和砂砾岩层段的坍塌[18,20-21]。

3.4 储层保护难度大

渤海中深部储层多属于中低孔渗和裂缝型储层,太古界潜山储层裂缝发育,同时区块断层异常发育,平均每口井钻遇2.5个断层,BZ19-6-2井钻探过程中曾发生过失返性漏失,储层伤害机理比较复杂,伤害类型多,储层保护难度较大。此外,中深部储层钻井液密度高、浸泡时间长,易造成水锁性伤害,增加油气返排阻力,返排困难[22-23]。

3.5 井筒安全风险和井控风险高

该区域储层埋藏深,井底温度高,对钻井液材料、井下及井口设备、工具、仪器的密封件的耐温等级要求高[15-16]。同时,对渤中19-6区块已钻井测压数据进行分析,在古近系均发育异常高压储层,高压的存在对该区钻井井控措施和钻井装备要求更高。另外,中深部储层流体含有CO2和SO2等腐蚀气体,要求井下工具及钻井装备具备耐腐蚀性能,使得中深部储层面临的井筒安全风险和井控风险更高。

4 中深层钻完井关键技术

基于以上技术难点,经过“十二五”、“十三五”期间的技术攻关,形成了一套适合渤海中深层天然气田勘探开发的钻完井关键技术体系[11,14,24-29]。

4.1 地质工程一体化快速评价技术

为了解决就位困难区域钻探难题,结合地质油藏目的、技术可行性、经济性等因素,地质工程紧密结合,优化各井段资料录取项目,减少工程裸眼暴露时间,实现了低成本勘探目的。针对潜山界面卡层深度预测误差大、岩性预测误差大、钻井岩屑辨识难等难点,结合现场作业经验,形成了钻、录、岩、流四位一体深层潜山卡层技术:通过钻井参数法(钻)、元素衍射组合技术(录)及时判断岩石可钻性、岩性界面;通过元素衍射组合技术、薄片鉴定及特征矿物指征法综合判断岩性界面的准确性;通过流体相指征差异法(三维荧光、气测参数分析等)辅助判断潜山界面。钻前,油藏地质专业在实现自身专业评价目的基础上,对钻完井专业进行浅层气、井漏等复杂情况风险提示,钻完井专业合理优化设计井身结构,规避复杂地层情况,同时做好钻前风险应对预案和准备。钻井过程中,钻完井专业在保证钻井作业安全、高效的同时,协助油藏地质专业进行资料录取等作业,实现地质油藏专业快速评价的目的。

4.2 井身结构优化与安全控制技术

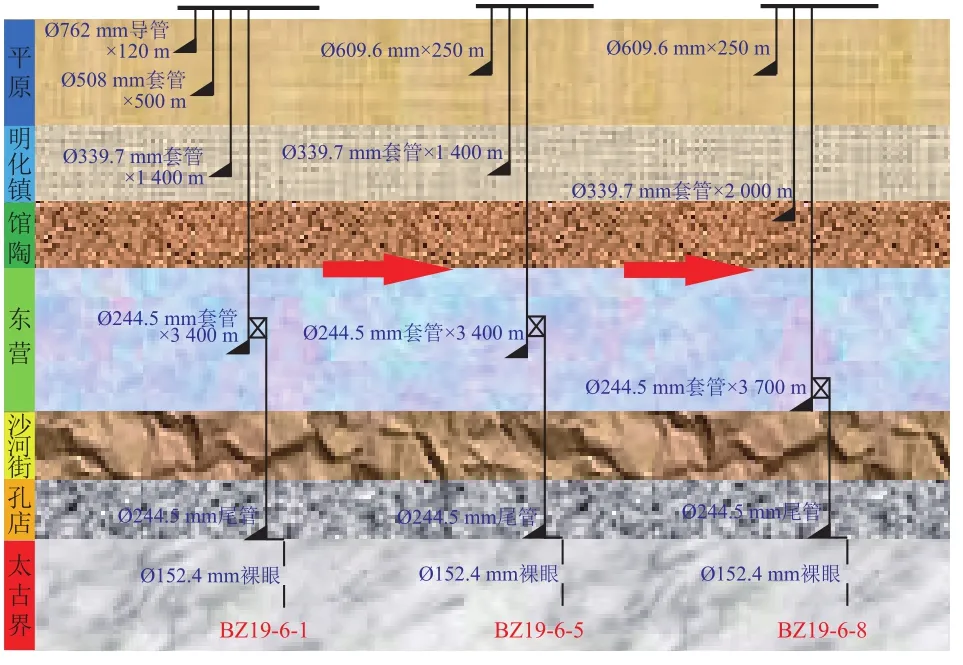

渤海中深层天然气田钻探初期一直沿用中海油常用的深井六开制井身结构,使得井身结构冗余,严重制约了钻探的提速提效。在充分分析隔水导管入泥及支撑能力等因素基础上,结合已钻探井经验,基于地震速度场采用Eaton法进行超压预测,结合三压力剖面、井控、固井当量、提速等因素优化井身结构设计,调整各层套管下深,封固复杂地层,降低作业难度,提高作业时效[16-17]。使用Ø609.6 mm隔水导管代替Ø762 mm隔水导管+Ø508 mm表层套管组合,将六开井身结构优化至五开;将原先的Ø444.5 mm井眼优化为Ø406.4 mm井眼,并同时优化该井眼中完深度,不钻塑性泥岩层,减少了单位进尺的破岩能量,提高了钻井效率,优化前和优化后的井身结构见图1所示。

图1 渤中19-6区块井身结构持续优化过程Fig.1 Sustained optimization process of casing program of BZ19-6 Block

实钻过程中,采用Prevue结合EDrilling系统对所钻地层进行实时压力监测。钻后,根据测井数据对真实地层压力系数进行反演,用以指导后续井钻井作业。因此,通过技术攻关形成了一套钻前预测、钻中修正、钻后回归的地质卡层与压力评价技术体系,实现了异常压力地层的精准识别,保证了钻井设计和施工作业的安全。

4.3 中深层钻井提速关键技术

为解决中深层地层可钻性差、机械钻速低的难题,将已钻井地层岩石力学参数与钻井参数、钻头磨损、地层岩性等因素相结合,通过钻头优化选型、针对不同地层采用配套钻井提速工具,优化钻井参数控制和现场作业管理,形成了一套与地层特性相匹配的钻井提速工艺技术体系[24-26],钻井提速获得重大突破,砂砾岩地层机械钻速提高114%,潜山地层机械钻速提高142%、单只钻头进尺增加139%。

钻头优化选型方面,针对太古界潜山花岗片麻岩,创新了PDC钻头针对性设计,选用抗冲击性更强的忍者齿,在不减少钻头攻击性的情况下,增加钻头整体抗冲击性。同时,针对上部Ø406.4 mm井段明化镇地层特点,采用强攻击性钻头配合3.4头Ø285.75 mm大马达钻进、海水膨润土浆深钻、优化钻井参数等措施,机械钻速提高至57.79 m/h,机械钻速提高80%。配套钻井提速工艺方面,针对明化镇下段绿灰色泥岩夹薄层砂岩和东二段大套泥岩与细砂岩互层地层,采用PV VOTEX工具提速[24-25],在保证井斜解放钻压至120 kN,平均机械钻速提高57%。针对东三段、沙河街组(薄层)及厚层孔店组砂砾岩钻井提速,采用复合冲击器或扭冲工具提速,使用抗研磨新型钻头,优化组合和参数,砂砾岩平均机械钻速提高114%。根据钻机作业能力,优化钻井参数,最大化利用设备,也是提速的关键。

4.4 钻井液及油气层保护技术

该区域潜山属于裂缝性花岗岩凝析气层,属于低孔低渗储层,易漏失,气层易受到水锁性伤害,造成返排压力增加。针对潜山裂缝性气层,采用抗高温低密度无固相钻井液HSD体系[27-28],有机盐/无机盐复合加重,不引入其他固相,在钻井液/测试液中都加入0.5%防水锁剂PF-SATRO-1,预防作业过程中的水锁性伤害。开钻前,清洗所有循环系统,保证开钻钻井液的清洁,合理利用固控设备控制钻井液中固相,防止有害固相污染油气层。潜山钻进中,在发生轻微漏失的情况下,使用可酸溶的封堵材料PF-HTC进行堵漏作业。此外,针对上部沙河街地层加强封堵提高钻井液承压能力,减少高压差下钻井液滤液的侵入深度,在体系中加入增强剂PF-STRH以提高井壁承压能力。同时进行中途测试,减少潜山上部油气层的暴露时间,降低上部油气层受污染概率。

4.5 深层潜山裸眼中途测试技术

渤中19-6构造储层埋藏深,地层温度高,对测试工具耐温性和测试液稳定性的要求高,同时潜山微裂缝发育,储层保护难度大,地层流体性质复杂,含有毒有害气体。针对深层潜山测试难题,通过优化管柱结构,简化非目的层地质资料录取,加强潜山裂缝性储层保护,优化低渗储层射孔工艺,形成了一套“坐套测裸”潜山裸眼测试技术,即在测试中采用全通径压控测试阀,封隔器坐封于套管内,对整个裸眼段进行测试,解决了常规潜山测试工艺存在的一些问题和不足。该套测试工艺的应用将测试周期缩短59%,生产时效提高100%[11,29]。

为了防止测试过程中管柱卡阻的发生,通过优化测试液体系,采用无固相钻井液体系,在封隔器坐封后,替入10 m3新配置钻井液至封隔器坐封位置以上;同时,在测试管柱方面,采用APR工具坐套测裸,可实现多次开关井、管柱试压、替测试液垫,且管柱不进入裸眼段,避免了潜山花岗岩地层因出砂导致的测试管柱遇卡。为了最大限度降低激动压力的影响,在诱喷工艺方面,采用0.86 g/cm3柴油灌至井口,管柱不掏空;同时,开关井制度采用两开两关井制度,开井时用油嘴控制井口压力,缓慢调整。另外,反洗井方面,先反洗出油气后继续大排量反洗井不少于2个管柱容积,且期间不停泵,保证管柱中杂质不进入环空。经过不断改进,测试工艺日趋成熟,形成了一套成熟的坐套测裸的管理模式,建立了现场太古界潜山的现场精细化作业管理流程。

5 技术发展方向

随着渤海中深层天然气田勘探领域的拓展,呈现出新的特点和挑战,如面临储层埋藏更深、地质环境更为复杂、地层温度压力更高、压力窗口变窄等地质条件,作业难度更大,安全环保风险更高。总体而言,未来渤海中深层天然气开发钻完井技术发展方向主要有以下几个方面。

(1)随着渤海中深层天然气勘探的逐步深入,钻井深度逐渐增加,必然会面临更高温度和压力的考验。针对未来温度和压力等级更高的井,作业难度快速上升,亟需进一步从井身结构设计、套管选材、井控能力、安全控制、应急救援等方面开展系统研究,做好技术储备,在保证安全高效钻井的同时,降低勘探开发综合成本。

(2)中深部地层井壁稳定仍然是研究的重点,渤海中深部储层会钻遇硬脆性泥页岩、部分钻遇火成岩和砂砾岩,常规井壁稳定分析方法已不满足深部储层坍塌压力、破裂压力的预测需求。未来应以中深部易坍塌地层为研究对象,通过易坍塌地层岩石理化性质及应力-化学-渗流耦合作用机理研究,建立井壁稳定分析模型,揭示井壁失稳机理,建立一套可以合理计算的安全钻井液密度窗口,精确预测安全钻井周期系统的井壁稳定预测方法,为现场制定相应的工程对策提供技术支撑。

(3)根据目前中深部地层研磨性强、可钻性差、平均机械钻速偏低、钻井效率偏低的情况,结合渤中沙河街泥岩、硬质砂砾岩、潜山花岗岩地层特性及可钻性特点,研究提高对应地层破岩效率的新型钻头设计思路,基于深井钻具受力模拟优化钻具结构,进一步攻关提速工艺及应对措施。结合钻具结构受力分析,开展轨道设计优化、钻井参数敏感性等研究,提高机械钻速,减少钻具疲劳。

(4)太古界潜山地层主要由砂岩、碳酸盐岩等组成,承压能力较低,钻井过程中经常发生井漏问题,影响作业安全和进度。压力控制钻井(MDP)是保障潜山地层安全钻井的一项关键技术[30-31],在渤海中深层天然气田潜山地层钻井的适用性高。利用控制压力钻井技术钻开潜山地层储层,可以提高油气产量,减少复杂情况和事故的发生,缩短作业时间,降低作业风险。

(5)钻完井液方面,未来更强调高密度、抗高温、无固相的钻完井液体系的研究,进一步提高体系的抗温性能和储层保护性能。基于目前国家对钻完井液“零排放”的要求,环保型仿油基钻井液体系是未来攻关研究方向。同时,由于渤海中深部储层钻井液密度高,储层浸泡时间长,易造成水锁性伤害,因此中深层防水锁降压助排储层保护技术亟需攻关。

(6)随着未来面临的地质条件和温压条件更为严苛,完井测试工具和防喷器、阻流管汇及控制系统压力等级应做相应的提升,在安全控制方面更强调系统性、全局性。同时,随着作业风险的增加和事故后果的严重,需要发展成熟的应急救援技术和海上应急救援快速反应装备。

(7)中深井作业难度大,工期长,费用高,为了节约开支,保持效益最大化,保留探井转生产井是未来的发展方向。如何再利用已经弃置的井恢复生产是海上油田一大难题,必须通过技术创新,突破难题。

6 结论

渤海浅层勘探历经50年,获得了一批大中型油田,但随着勘探程度的增加,勘探难度越来越大,渤海深层勘探势必成为渤海未来重要的储量增长领域。渤海中深层勘探历经10余年的发展,通过不断的科研攻关和钻井实践经验的积累,成功发现渤中凹陷凝析气田,是渤海湾乃至我国东部迄今发现最大的中深层天然气田,开发潜力巨大。面对中深层天然气田的钻探难题与挑战,通过技术和管理创新,持续开展井身结构优化、工艺技术创新、工具优选改型、钻井参数精算,实施精准钻井,实行项目精细化管理,形成了一套中深层安全、环保、高效钻完井关键技术体系和项目管理经验,最终实现了渤中19-6深层钻探提速提效的重大突破。然而,随着渤海中深层天然气田勘探领域的拓展,势必将面临更多挑战,现有技术水平亟待升级完善。面对未来严峻的钻探形势,应进一步加强中深层钻完井技术攻关,研发适应更复杂条件下的设备、材料和新工艺技术,完善海上应急救援体系,保障中深层钻井作业安全,降低勘探开发成本,提高勘探开发效果。