氧化石墨烯/聚丙烯酸仿贝壳珍珠母层状复合材料的制备

2018-04-11徐妙妙薛朝华贾顺田李鹏飞

徐妙妙, 薛朝华, 贾顺田, 李鹏飞

(陕西科技大学 轻工科学与工程学院 轻化工程国家级实验教学示范中心, 陕西 西安 710021)

0 引言

大自然本身就是个能工巧匠.它以自己独特而神奇的方式使得物种在数亿年的进化中找到合理的成分和结构,从而实现结构与性能的高度统一[1-3].贝壳珍珠母是具有优异机械性能的杰出代表,它由95%(体积比)的片状碳酸钙粒子和5%(体积比)的柔性生物大分子交替堆叠而成,呈现出独特的“砖-灰”结构,是一种典型的无机-有机复合生物材料[4-8],其优异的机械性能很大程度上决定于二维片层材料和柔性生物高聚物之间独特的“砖-灰”结构[9-11].因此,构建贝壳珍珠母的“砖-灰”结构以期获得机械性能更加突出的复合材料逐渐成为人们研究的热点[12-15].

选择合适的无机片层材料和有机聚合物对于有效提高复合材料的强韧性具有关键性的作用[16,17].本文选用氧化石墨烯(GO)和聚丙烯酸(PAA)来制备仿贝壳珍珠母复合材料.由于GO具有轻质、优异的机械性能、良好的延展性、优良的溶液分散性和易于加工性等一系列优点已被证实是一种理想的增强填料[18],此外,GO表面的多种含氧官能团和聚合物基质之间可以以H键的方式来提高界面相互作用力[19-21].丙烯酸树脂具有无毒、涂膜性能优异,耐光、耐热等优点,在分子设计上,其本身含有大量的羧基,更有利于与GO之间形成H键,因此聚丙烯酸可以被认为是理想的聚合物基体.迄今为止,虽然利用二维的GO与聚合物复合而成的材料在力学性能方面取得了一些进展,但兼具强度和韧性的仿贝壳珍珠母层状复合材料很少报道,仍亟待研究制备[22-24].

基于此,本文通过真空抽滤法制备了GO和PAA仿贝壳珍珠母复合薄膜.通过优化GO与PAA的质量浓度比从而实现机械性能更高的复合薄膜的制备.这种薄膜具有明显的“砖-灰”仿贝壳珍珠母结构.这种独特层状结构的形成显著地提高了氧化石墨烯基复合薄膜的机械性能,此外,GO和PAA之间H键的存在也有一定的协同增韧作用,其中,当GO含量为80 wt%时,拉伸强度可达到99.13 MPa,其韧性最大可达到1.50 MJ/m3,杨氏模量可达到6.08 GPa.这种复合薄膜在航空航天、民用工程等领域具有潜在的应用研究价值.

1 实验部分

1.1 原料与仪器

(1)主要原料:石墨粉(325目,青岛光耀石墨有限公司);高锰酸钾(KMnO4,国药集团化学试剂有限公司);硝酸钠(NaNO3,国药集团化学试剂有限公司);过氧化氢(H2O2,30%,分析纯,天津市天力化学试剂有限公司);硫酸(H2OS4,95%~98%,分析纯,四川西陇化工有限公司);五氧化二磷(P2O5,分析纯,天津市科密欧化学试剂有限公司);过硫酸钾(K2S2O8,分析纯,上海沃凯生物技术有限公司);盐酸(HCl,分析纯,国药集团化学试剂有限公司);氢碘酸(HI,57 wt%,Sigma-Aldrich),聚丙烯酸(平均分子量为240 000,25 wt%水溶液,北京百灵威科技有限公司).

(2)主要仪器:S-4800型场发射扫描电镜(日本日立公司);VECTOR-22型傅立叶红外光谱仪(德国布鲁克公司);日本理学产D/max2200PCxingX射线衍射仪(X-ray diffraction,测试条件:铜靶Kα射线,X射线波长λ=0.154 21 nm,扫描速度4 °/min,2θ=5 °~60 °,管电压t,管电流40 mA);英国-Renishaw- invia显微共焦激光拉曼光谱仪(测试条件:λ=532 nm,扫描范围:100~400 cm-1); K-Alpha型X射线光电子能谱(美国Themo Fisher Scientific公司); AI-7000-NGD型伺服材料多功能高低温控制试验(高特威尔(东莞)有限公司,测试条件:50 Kgf传感器,负载速率0.5 mm/min);ST2258A型多功能数字式四探针测试仪(苏州晶格电子有限公司).

1.2氧化石墨烯的制备

(1)预氧化阶段

在冰水浴、磁力搅拌条件下,将15 g的Na2S2O8和15 g的P2O5依次加入浓H2SO4中,将该混合液加热85 ℃,磁力搅拌下缓慢加入30 g的石墨,反应10 h后,冷却至室温,用去离子水稀释、静置倒去上清液及悬浮物,对沉淀物进行减压抽滤水洗,洗至中性后将其室温干燥,得到预氧化石墨.

(2)改进的Hummers方法过氧化

在冰水浴、磁力搅拌条件下,向三口烧瓶中加入23 mL的浓H2SO4,接着缓慢加入1.0 g干燥好的预氧化石墨,30 min后加入0.5 g NaNO3, 30 min后,缓慢加入3.0 g KMnO4,30 min后,移除冰水浴,磁力搅拌下,将上述反应液温度升至35 ℃反应2 h,接着,向上述反应液中迅速加入46 mL水,反应溶液迅速升温到85 ℃,持续加热15 min,最后,加入140 mL水稀释反应液,再加入30% H2O2直至反应液由棕褐色变为亮黄色.

(3)后处理阶段

将上述混合液趁热过滤,同时用64 mL水和10 mL盐酸的混合液进行洗涤,再用大量的去离子水离心洗涤至中性,最后,将其装进透析袋中,透析一周左右,即得氧化石墨.

(4)制备氧化石墨烯分散液

使用超声波细胞粉碎机对上述得到的氧化石墨进行超声处理,获得棕色的氧化石墨烯分散液.将获得的氧化石墨烯分散液经冷冻干燥后待后续实验使用.

1.3GO膜、GO-PAA仿贝壳自支撑膜与PAA膜的制备

将0.5 g的PAA溶解在50 mL去离子水中搅拌12 h,得到浓度为10 mg/mL的PAA溶液.称取0.5 g分散在500 mL的去离子水中,通过搅拌、超声后得到1 mg/mL的GO水分散液.接着通过调节PAA溶液与GO分散液的体积比,使得GO在GO分散液和PAA溶液的总溶液所占质量分数分别为95 wt%、90 wt%、80 wt%、75 wt%和70 wt%,每种浓度下溶液的固含量均为50 mg,在持续搅拌下得到均匀的含有不同GO质量分数的GO-PAA混合溶液.将所得分散均匀的GO水溶液和GO-PAA的深棕色水溶液通过0.22μm的微孔FTFE滤膜在真空抽滤装置分离溶剂,然后在室温下干燥后剥离得到GO薄膜和GO-PAA的仿贝壳珍珠母复合薄膜(将得到的五种不同有机质含量的仿贝壳膜材料根据不同GO质量分数95 wt%、90 wt%、80 wt%、75 wt%和70 wt%分别对应的被命名为GO-PAA-I、GO-PAA-II、GO-PAA-III、GO-PAA-IV和GO-PAA-V).PAA薄膜的制备是将一定体积的10 mg/mL的PAA水溶液倒在表面皿中室温干燥成膜.

1.4 测试与表征

采用S-4800型场发射扫描电镜对薄膜界面形貌进行观察.采用VECTOR-22型傅立叶红外光谱仪对制备的GO膜、GO-PAA膜与PAA膜进行红外光谱(IR)表征.采用日本理学产D/max2200PCxingX射线衍射(XRD)仪对薄膜片层间距进行对比.采用英国-Renishaw-invia显微共焦激光拉曼光谱(Raman)仪分析薄膜复合前后PAA的加入对GO碳原子结构的影响;采用AI-7000-NGD型伺服材料多功能高低温控制试验对薄膜的机械性能进行测试;采用ST2258A型多功能数字式四探针测试仪对还原后的薄膜进行电导率的测试.

2 结果与讨论

2.1 仿贝壳膜材料GO-PAA的制备流程

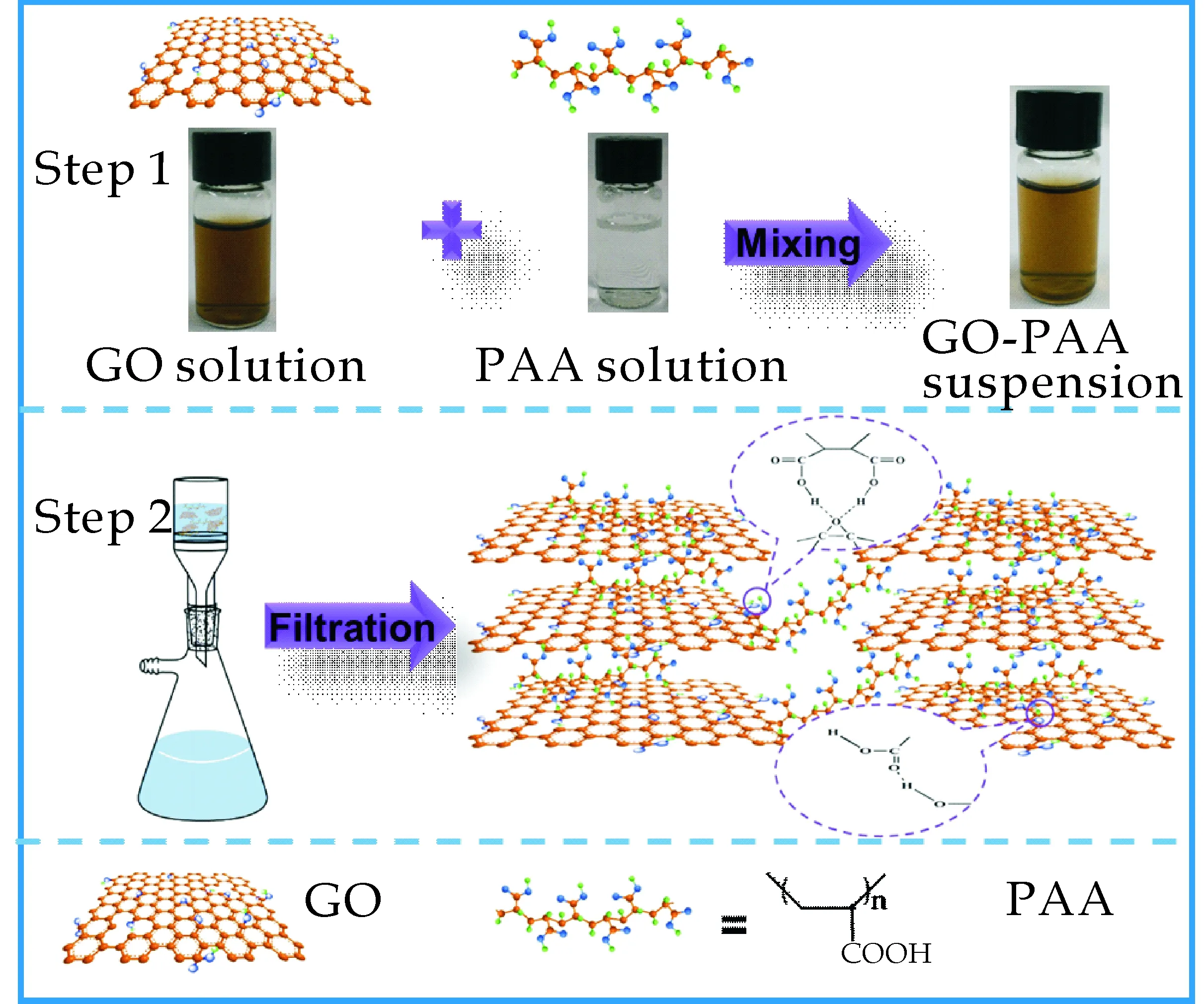

GO-PAA仿贝壳珍珠母材料的制备工艺图如图1所示.步骤1:将GO分散液与PAA溶液按照一定的比例共混,实现GO与PAA充分有效的接触;步骤2:将上述混合液通过真空抽滤自组装的制备方式得到GO基仿贝壳珍珠母薄膜,上下片层基元的界面作用力主要来源于GO与PAA之间的氢键作用.有机相含量与无机相含量对仿贝壳层状材料本身性能影响非常大,本文除制备GO薄膜外还制备了GO含量不同的五种GO-PAA膜材料.

图1 GO-PAA仿贝壳珍珠母的制备过程图

2.2 SEM表征结果

为了直观地了解到仿贝壳珍珠母材料的结构和组装方式,将GO-PAA复合薄膜的截面通过扫描电镜进行观察.

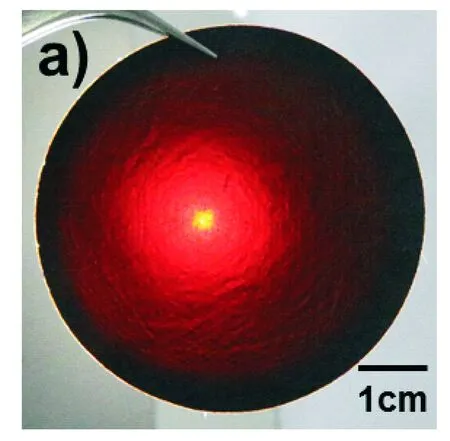

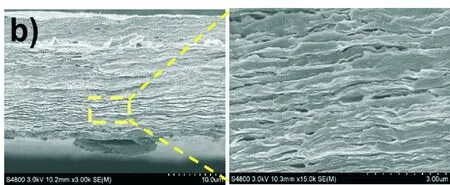

图2 是GO-PAA-III复合薄膜的实物图和截面扫描图.其中,图2(a)为LED灯作为光源的光束透过薄膜的照片,说明薄膜具有很好的透光性;图2(b)是GO-PAA-III复合材料横截面的SEM图,说明其具有非常规整的层状结构.

(a)光束透过GO-PAA-III复合薄膜的数码片

(b)GO-PAA-III层状复合材料横截面的SEM图图2 GO-PAA-III复合材料的实物图与其截面SEM图

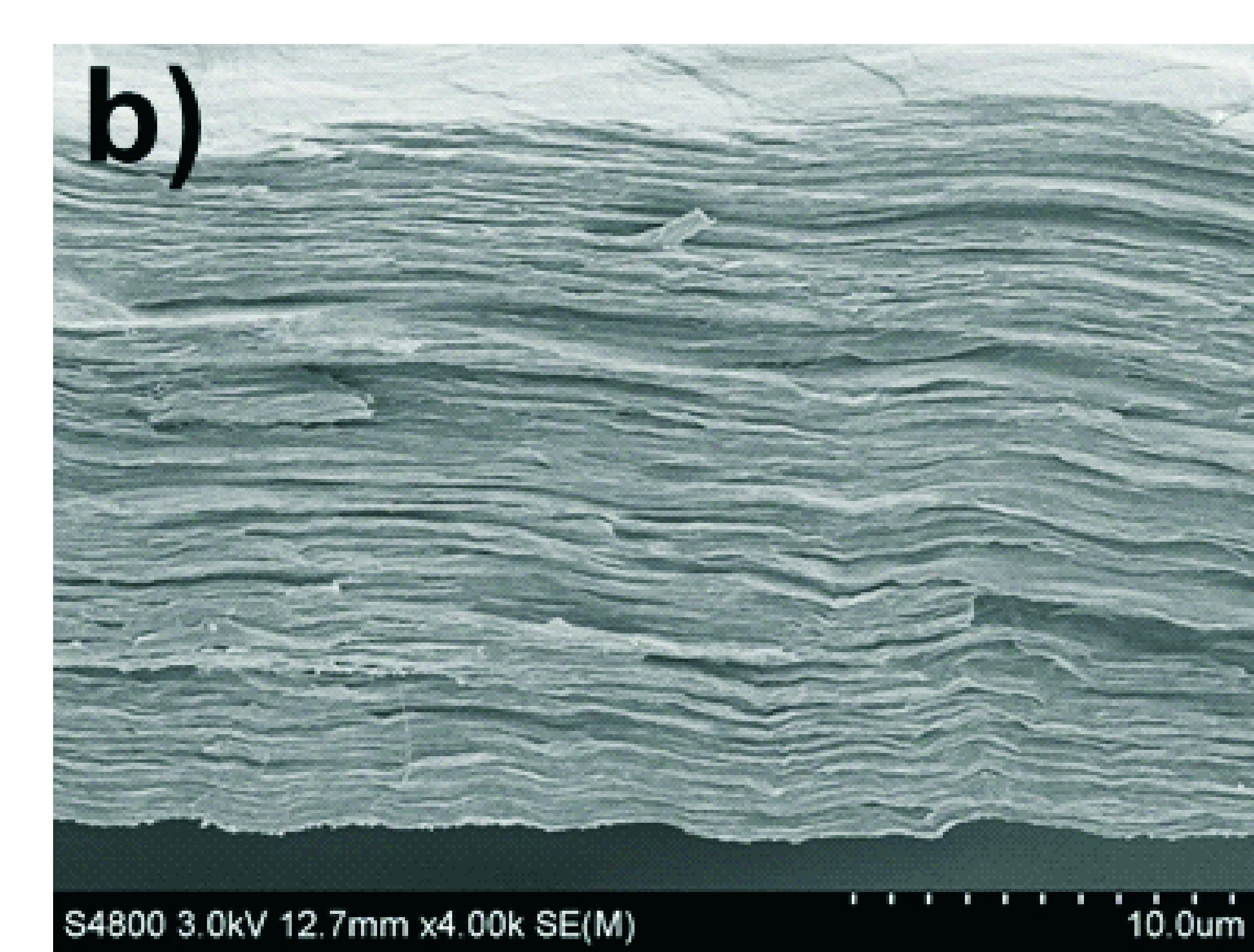

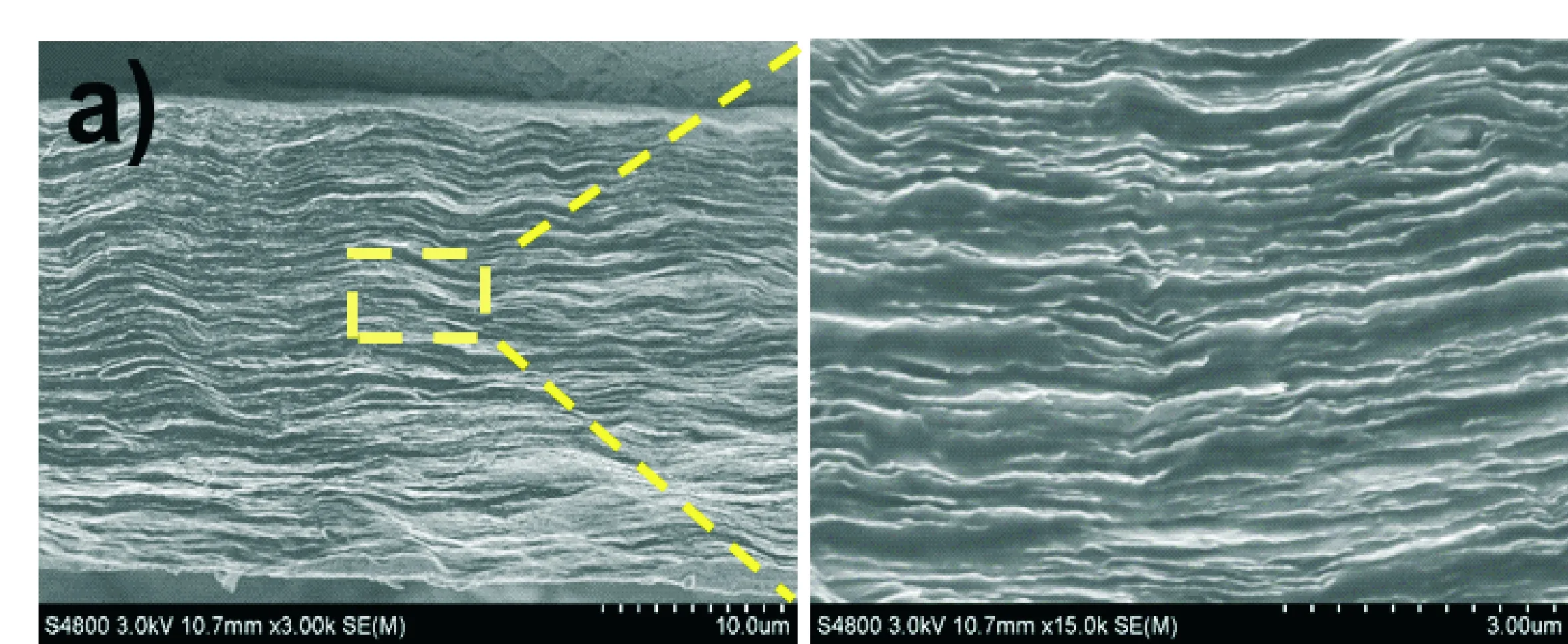

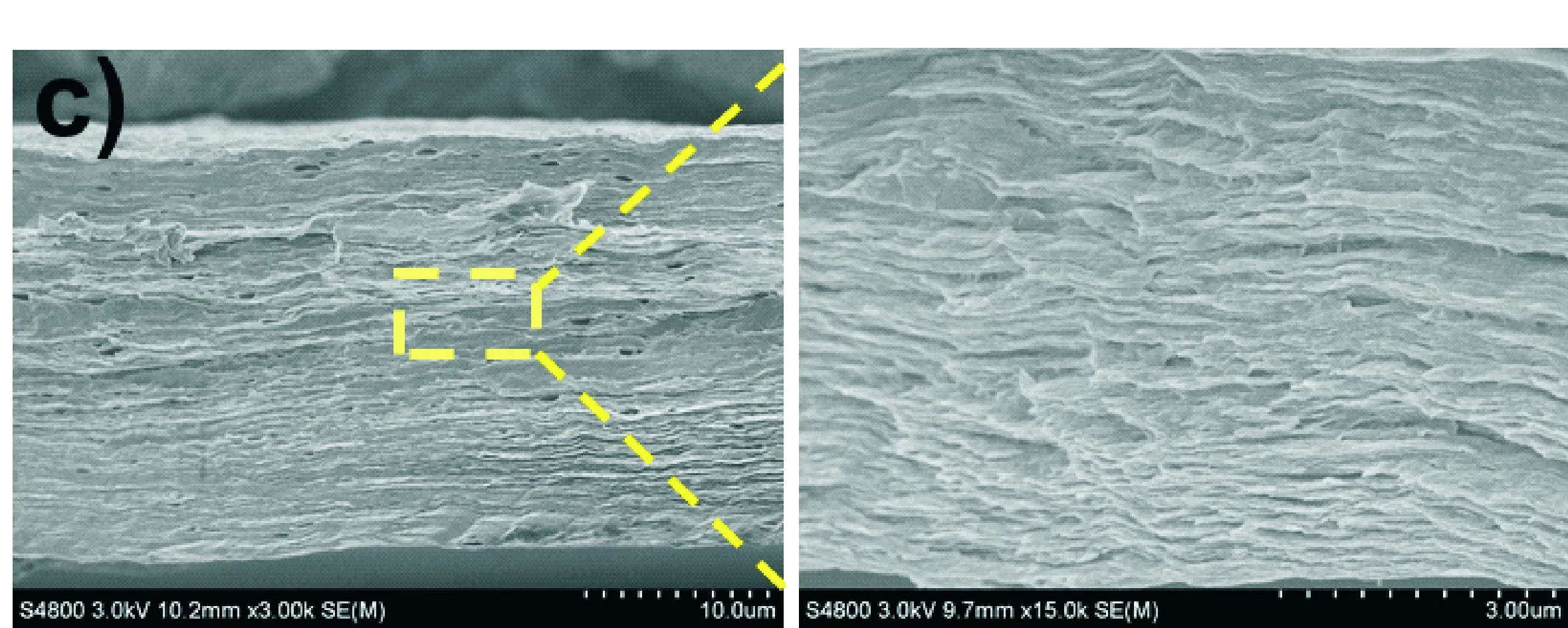

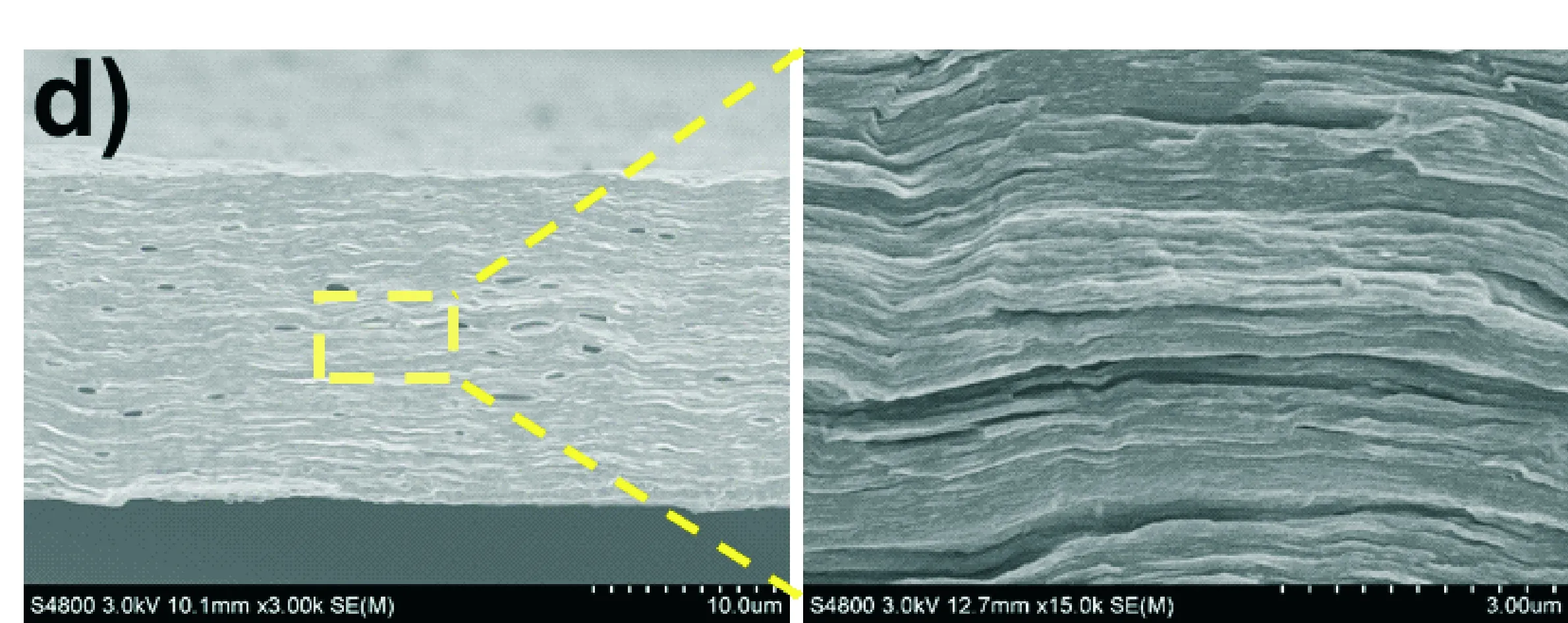

图3为不同比例浓度GO-PAA薄膜横截面的SEM图.从图3可以看出,GO-PAA复合膜材料通过真空抽滤自组装后形成的薄膜截面具有明显的层层堆叠结构,类似于贝壳珍珠母结构.特别地,纯GO薄膜的截面层状结构清晰可见,与纯GO膜比较,掺入了PAA的仿贝壳薄膜中片层在亚微米尺度上堆叠更加紧密,且呈现出明显的黏连结构(如图3(b) ~(c)所示).说明PAA的掺入使得复合薄膜层状结构基元相互之间作用力增大.并且随着PAA含量的增多,原本清晰可见的薄膜截面的层状结构变得越来越模糊,如图3(d)所示为PAA含量最大的GO-PAA-Ⅴ膜材料.SEM图表明,以GO-PAA结构基元通过真空抽滤自组装的方式得到仿贝壳珍珠母“砖-灰”层状结构是可行的.

(a)GO

(b)GO-PAA-I

(c)GO-PAA-III

(d)GO-PAA-V图3 GO-PAA薄膜横截面的SEM图

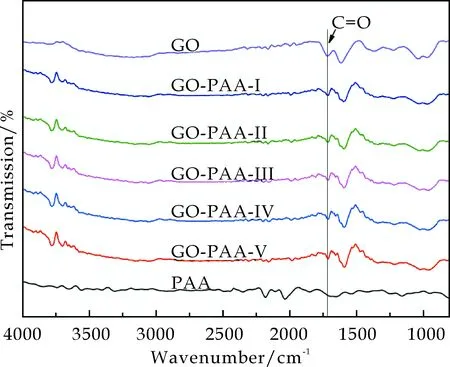

2.3 IR表征结果

图4为GO-PAA自支撑膜材料的红外光谱图.从图4可以看出,在1 726 cm-1处观察到GO羧基的C=O伸缩振动带,而PAA分子的C=O伸缩振动带位于1 708 cm-1处.相比GO薄膜,随着PAA含量的增加,GO-PAA复合材料的C=O振动带逐渐红移至1 714 cm-1,这表明GO与PAA有大量的氢键存在[25],同时证明GO片层确实粘附到天然高分子材料PAA上.

图4 GO-PAA纳米复合材料的红外光谱图

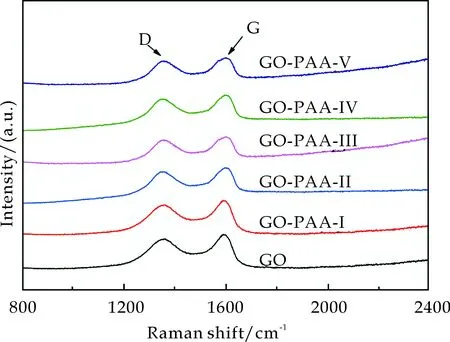

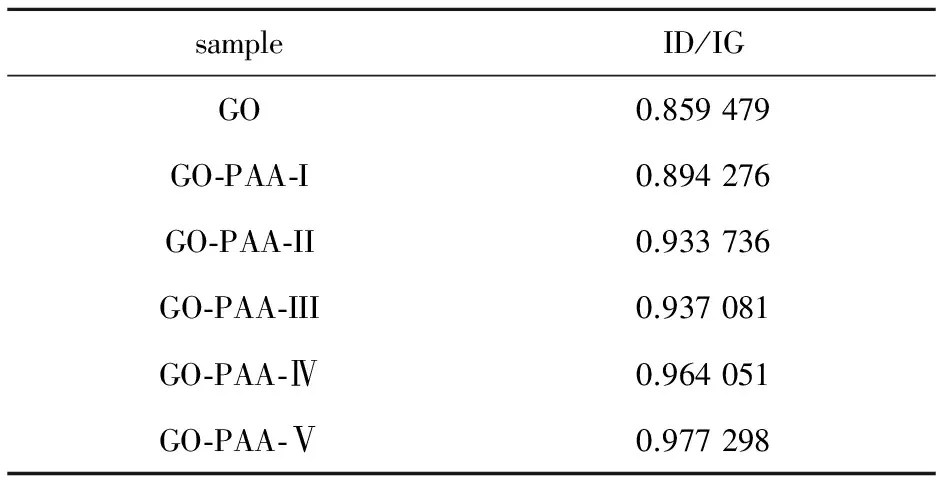

2.4 Raman表征结果

对石墨烯等碳材料的研究中拉曼光谱是非常有效的表征方法之一.在石墨烯的拉曼谱图中一般会出现两个明显的特征峰,D峰(~1 341 cm-1)和G峰(~1 565 cm-1),D峰是晶态石墨边缘碳原子的振动峰,D峰的出现是石墨烯片层上原子缺陷造成,归属于sp3碳原子.而G峰是晶态石墨的典型峰,表现的是石墨片层的结晶度,相应归属于sp2碳原子的振动[26,27].

通常石墨烯材料的紊乱程度用D峰和G峰的峰强比来表征,即采用ID/IG值来计量石墨烯晶格的规整度,一般来说ID/IG值越小说明结晶度越好越完整[28,29].图5是薄膜样品的拉曼光谱图.可以看出,GO的D峰在~1 357 cm-1处,G峰在~1 603 cm-1处,当掺入PAA后,GO-PAA膜材料的比纯GO薄膜的ID/IG值略微增大(如表1所示),引起了GO片层的缺陷程度的增加,说明了PAA与GO形成了有效的层层组装结构.

图5 GO-PAA纳米复合薄膜的拉曼光谱图

sampleID/IGGO0.859479GO⁃PAA⁃I0.894276GO⁃PAA⁃II0.933736GO⁃PAA⁃III0.937081GO⁃PAA⁃Ⅳ0.964051GO⁃PAA⁃Ⅴ0.977298

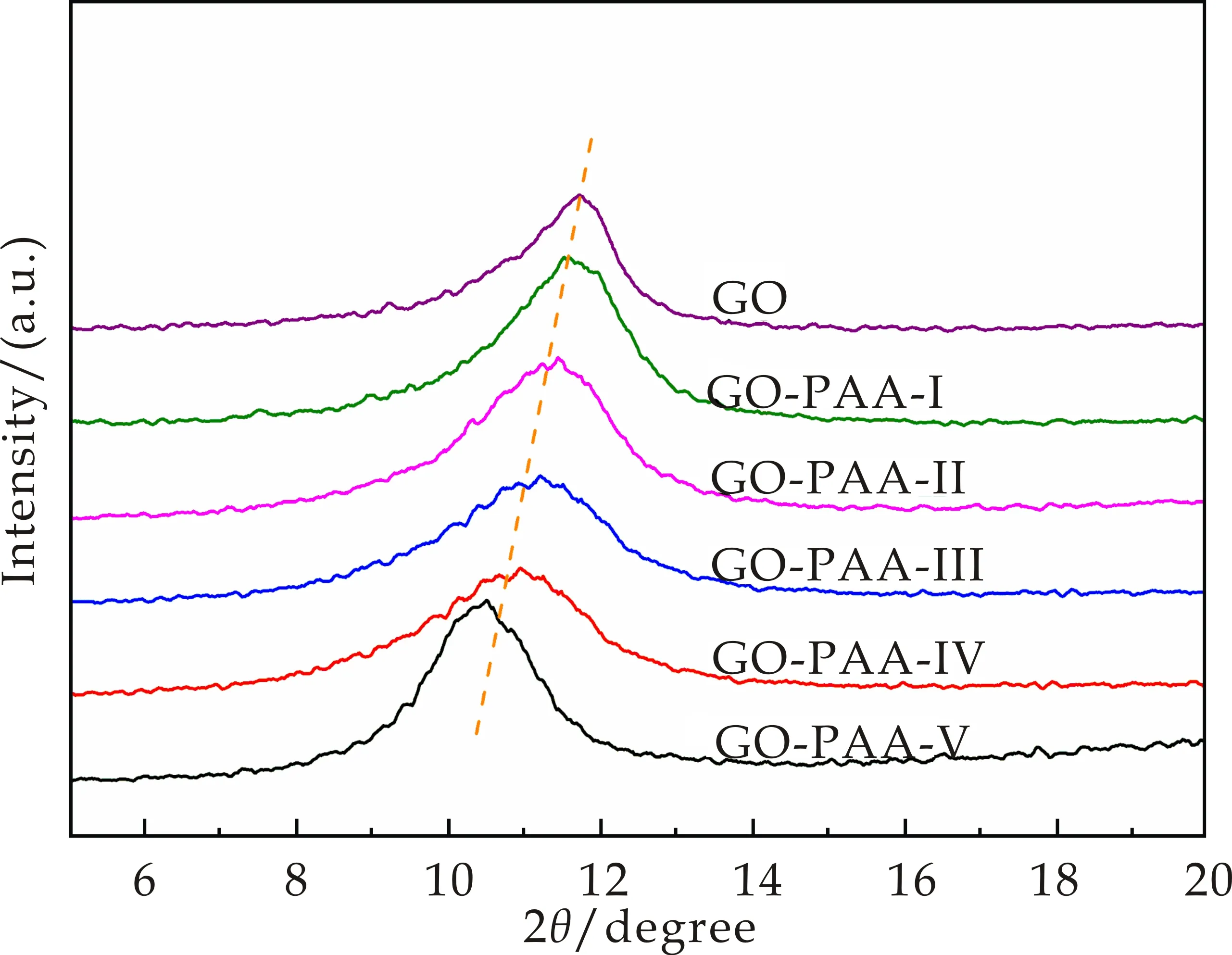

2.5 XRD表征结果

采用XRD可以对石墨烯材料的微观组装行为进行表征.从图6可以看出,纯GO膜在001晶面的特征峰2θ= 11.715 °,相应的层间距为7.519Å,相比较GO薄膜,GO-PAA膜的001面的衍射峰不同程度地向低2θ值移动,再次佐证了GO-PAA组装基元中PAA是与GO以氢键的方式相互作用.GO-PAA-I、GO-PAA-II、GO-PAA-III、GO-PAA-IV和GO-PAA-V的层间距分别为7.675Å、7.881Å、8.362Å、8.400Å和8.420Å,由此表明,由于PAA的掺入,GO片层间撑开,因而导致层间距的增大,PAA分子被成功的嵌入到相邻的GO片层之间,形成PAA在GO层间的插层现象,同时,随着PAA含量的增加,GO-PAA膜材料的层间距也有逐渐增大的趋势.在自支撑膜材料中,GO 片层作为层状有序组装的主导, PAA 则是无规排列的,随着 PAA 含量的增加,材料的无序度增大,对应于XRD图中GO-PAA膜材料中PAA含量的增大, 001晶面层间距逐渐增大的同时半峰宽逐渐增大,尖峰逐渐演化为弥散的小宽包峰,说明“砖-灰”结构中砖块排列有序性被打乱.

图6 GO-PAA 纳米复合材料的XRD图

在SEM图中,随着PAA含量的增多,原本清晰可见的薄膜截面的层状结构变得越模糊,当PAA含量达到30 wt%时,对应的GO-PAA-Ⅴ 膜材料有明显的有机质填充而使得氧化石墨烯片层尖端在断口处被弱化,无规取向的有机质PAA增大,则膜材料的无序度增大使得层状取向消失从而层状结构变得不清晰,这与XRD中的分析测试结果不谋而合.证明了通过真空抽滤自组装的方式GO和PAA形成了贝壳珍珠层的有机-无机交替层状堆叠的结构.

2.6 机械性能表征结果

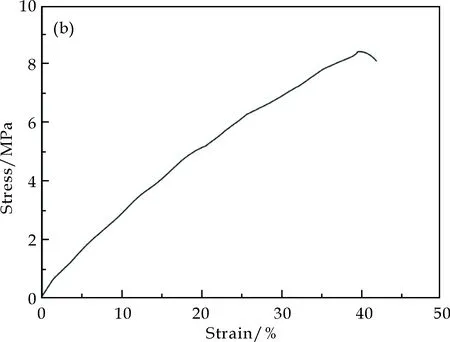

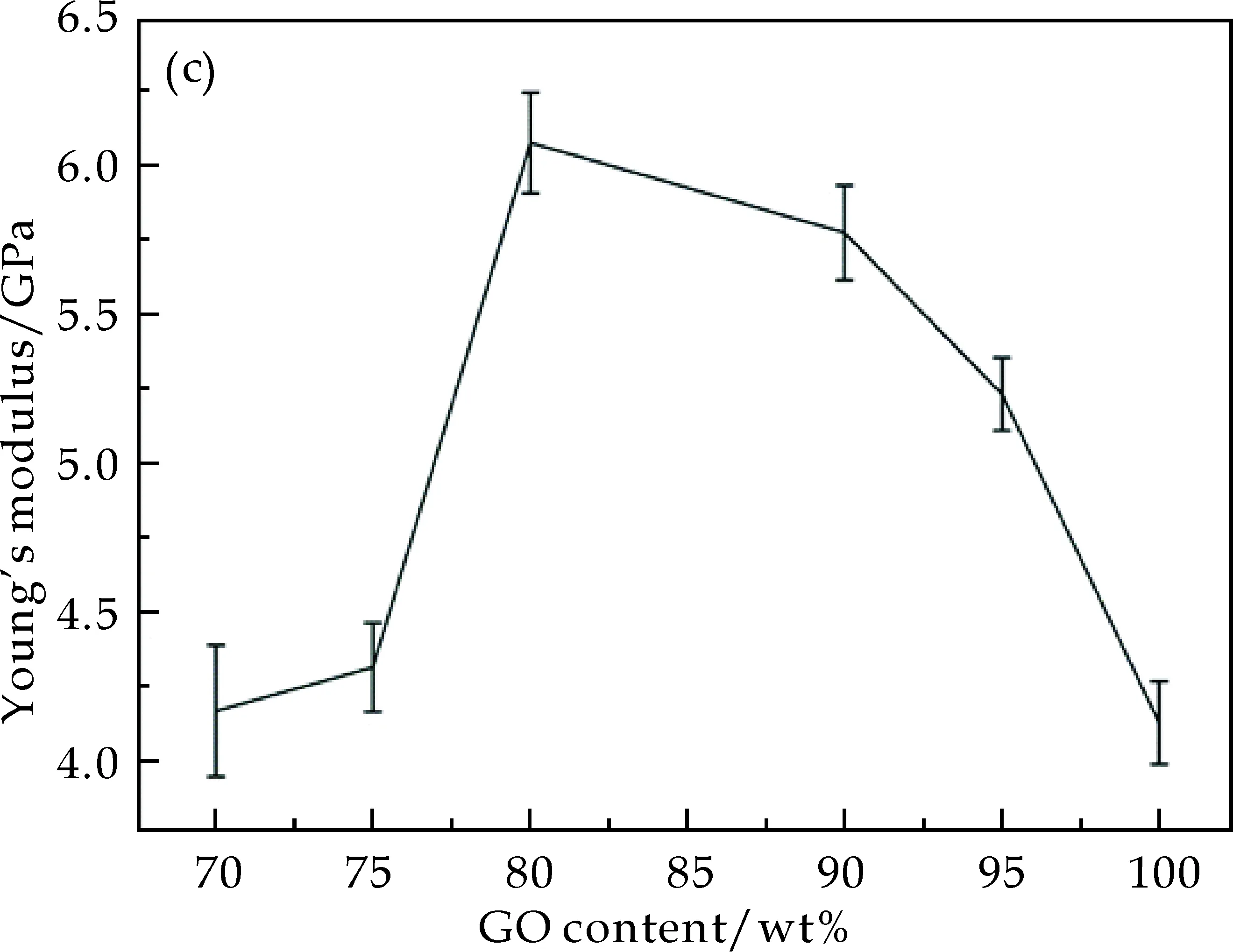

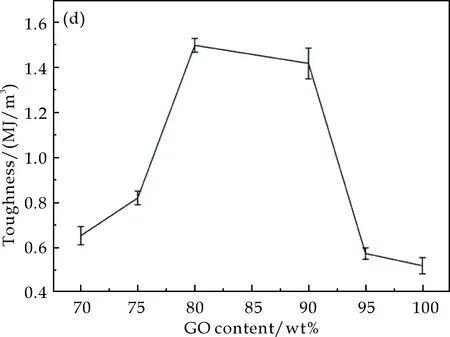

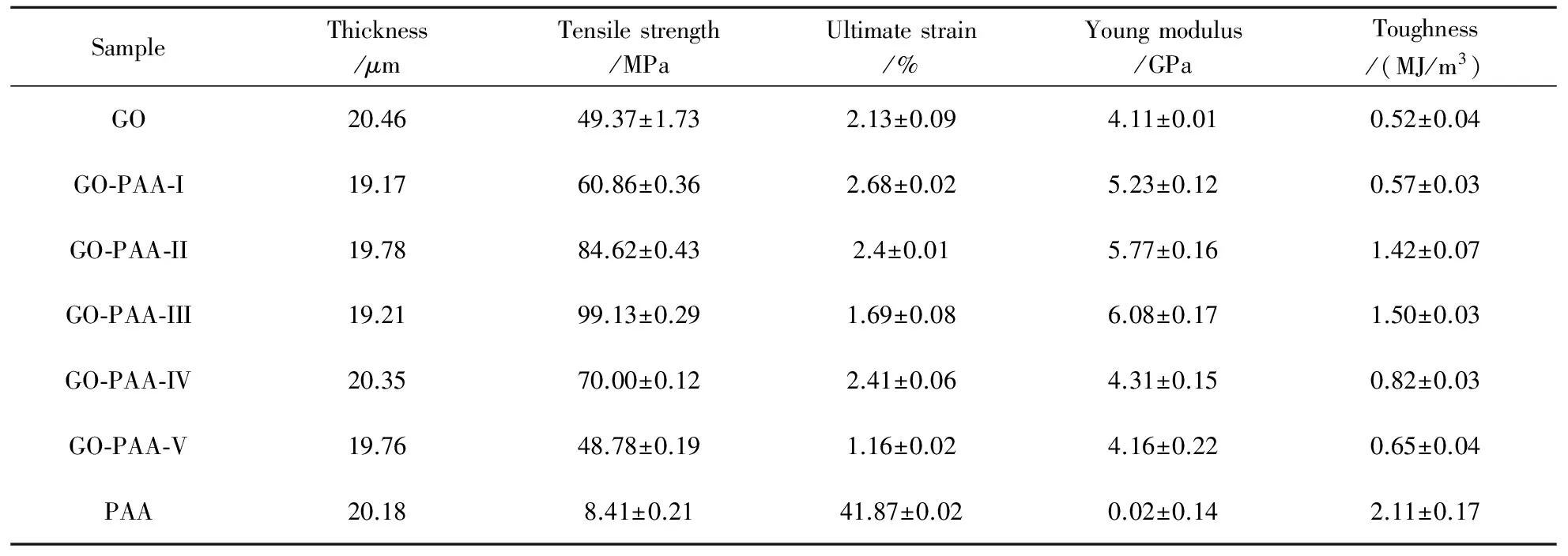

为了考察仿贝壳珍珠母材料的机械性能,将GO-PAA薄膜剪裁成10 mm×5 mm的样品,利用SEM测得其厚度,最后对其进行机械性能测试,每种样品最少选取3个样品进行测试.图7(a)是仿贝壳材料的应力应变曲线图,可以看出GO-PAA-III复合薄膜(99.13 MPa)的断裂强度是纯GO膜(49.37 MPa)的近2倍.由图7(d)韧性与GO浓度的关系图中得到,当PAA含量增大到20 wt%时,复合薄膜的韧性可以达到1.50 MJ/m3,是纯的GO膜(0.52 MJ/m3)的近3倍,由图7(e)杨氏模量与GO浓度的关系图中得到,GO-PAA-III膜(6.08 GPa)的杨氏模量是纯GO膜(4.11 GPa)的近1.5倍.说明GO-PAA复合膜比纯的GO膜在机械性能方面存在明显优势,证明了有机无机组装方式能够提高材料的机械性能.

(a)具有代表性的GO-PAA复合膜材料的应力-应变曲线

(b)PAA薄膜的应力-应变曲线图

(c)杨氏模量与GO浓度的关系

(d)韧性与GO浓度的关系

(e)极限拉伸强度与GO浓度的关系图7 GO-PAA复合材料的机械性能

机械性能总体分析可以看出,对于GO-PAA复合薄膜,随着PAA含量的增加,其机械性能呈现先增大后减小的趋势,这主要在于GO片层为应力的主要贡献者,而PAA为赋予了膜优良的柔性,因而当复合薄膜中PAA含量变化时其相对应的应力和应变也随之改变.表2是对GO-PAA薄膜厚度和机械性能的统计.

大量的研究工作表明,在微米尺度上,由“砖-灰”结构引起的裂纹尖端塑形变形[30]、裂纹偏转[31,32]以及片层拔出[33]耗散了大量的能量,使得贝壳珍珠母既强又韧.上述所有能量耗散机制协同作用,导致了贝壳珍珠母具有如此优异的力学性能.GO-PAA仿贝壳珍珠母薄膜的二元协同增强增韧作用可以借鉴天然贝壳珍珠母的增强增韧机制进行解释.

首先,在一定的拉力下,偏转曲折的裂纹由粘附着PAA的GO片层处出现,其中由于氢键和其它界面相互作用力共同作用阻止相邻的GO片层间的滑移,接着,伴随着增加的应力,裂纹沿着界面层迅速的转移蔓延到邻近的区域,从而导致相邻的多个片层的潜在滑移.随着拉力的增加,这种微裂纹偏转,裂纹钝化,和多个潜在相邻部位的滑动一点一点累积,直到材料达到其极限应力值,最终片层拔出,材料断裂.此外,有机层PAA的变形以及黏附作用[34]和纳米结构的GO无机片层[35]均对于能量的耗散有不同的贡献.

表2 不同质量比仿贝壳珍珠母薄膜厚度和机械性能统计表

3 结论

采用真空抽滤自组装的方法成功制备了GO-PAA仿贝壳“砖-灰”层状结构的复合薄膜,并用不同的测试手段对其物理和化学结构进行表征.其中当GO的质量分数为80 wt%时,制备的仿贝壳膜材料的断裂强度最高可到 99.13 MPa,其韧性最大可以达到1.50 MJ/m3,杨氏模量可达到6.08 GPa.这种二元的协同增强增韧来源于该材料的“砖-灰”层状物理结构以及两种组分本身表面都含有大量的含氧官能团而引起的复合物界面大量的H键相互作用.

[1] Bhushan B.Biomimetics:Lessons from nature-an overview[J].Philosophical Transactions of the Royal Society of London A:Mathematical,Physical and Engineering Sciences,2009,367(1 893):1 445-1 486.

[2] Bonderer L J,Studart A R,Gauckler L J.Bioinspired design and assembly of platelet reinforced polymer films[J].Science,2008,319(5 866):1 069-1 073.

[3] Hu K,Gupta M K,Kulkarni D D,et al.Ultra-robust graphene oxide-silk fibroin nanocomposite membranes[J].Advanced Materials,2013,25(16):2 301-2 307.

[4] Zhang Z,Zhang Y W,Gao H.On optimal hierarchy of load-bearing biological materials[J].Proceedings of the Royal Society of London B:Biological Sciences,2011,278(1 705):519-525.

[5] Launey M E,Munch E,Alsem D H,et al.A novel biomimetic approach to the design of high-performance ceramic-metal composites[J].Journal of the Royal Society Interface,2010,7(46):741-753.

[6] Sellinger A,Weiss P M,Nguyen A,et al.Continuous self-assembly of organicinorganic nanocomposite coatings that mimic nacre[J].Nature,1998,394(6 690):256-260.

[7] Espinopaa H D,Rim J E,Barthelat F,et al.Merger of structure and material in nacre and bone-Perspectives on de novo biomimetic materials[J].Progress in Materials Science,2009,54(8):1 059-1 100.

[8] Tang Z,Kotov N A,Magonov S,et al.Nanostructured artificial nacre[J].Nature Materials,2003,2(6):413-418.

[9] Ritchie R O.The conflicts between strength and toughness[J].Nature Materials,2011,10(11):817-822.

[10] Katti K S,Katti D R,Pradhan S M,et al.Platelet interlocks are the key to toughness and strength in nacre[J].Journal of Materials Research,2005,20(5):1 097-1 100.

[11] Ji B,Gao H.Mechanical principles of biological nanocomposites[J].Annual Review of Materials Research,2010,40:77-100.

[12] 王女,赵勇,江雷.受生物启发的多尺度微/纳米结构材料[J].高等学校化学学报,2011,32(3):421-428.

[13] Lu Y,Yang Y,Sellinger A,et al.Self-assembly of mesoscopically ordered chromatic polydiacetylene/silica nanocomposites[J].Nature,2001,410(6 831):913-917.

[14] Mirkhalaf M,Dastjerdi A K,Barthelat F.Overcoming the brittleness of glass through bio-inspiration and micro-architecture[J].Nature Communications,2014,5(1):3 166-3 175.

[15] Li Y Q,Yu T,Yang T Y,et al.Bio-inspired nacre-like composite films based on graphene with superior mechanical,electrical,and biocompatible properties[J].Advanced Materials,2012,24(25):3 426-3 431.

[16] Hu K,Gupta M K,Kulkarni D D,et al.Ultra-robust graphene oxide-silk fibroin nanocomposite membranes[J].Advanced Materials,2013,25(16):2 301-2 307.

[17] Podsiadlo P,Kaushik A K,Arruda E M,et al.Ultrastrong and stiff layered polymer nanocomposites[J].Science,2007,318(5 847):80-83.

[18] Suk J W,Piner R D,An J,et al.Mechanical properties of monolayer graphene oxide[J].ACS Nano,2010,4(11):6 557-6 564.

[19] Medhekar N V,Ramasubramaniam A,Ruoff R S,et al.Hydrogen bond networks in graphene oxide composite paper:Structure and mechanical properties[J].Acs Nano,2010,4(4):2 300-2 306.

[20] Hu K,Tolentino L S,Kulkarni D D,et al.Written-in conductive patterns on robust graphene oxide biopaper by electrochemical microstamping[J].Angewandte Chemie International Edition,2013,52(51):13 784-13 788.

[21] Putz K W,Compton O C,Palmeri M J,et al.High-nanofiller-content graphene oxidepolymer nanocomposites via vacuum-assisted self-assembly[J].Advanced Functional Materials,2010,20(19):3 322-3 329.

[22] Jiang Z,Xia D,Li Y,et al.Facilitating the mechanical properties of a high-performance pH-sensitive membrane by cross-linking graphene oxide and polyacrylic acid.[J].Nanotechnology,2013,24(33):335 704-335 710.

[23] 赵赫威,郭林.仿贝壳珍珠母层状复合材料的制备及应用[J].科学通报,2017,6(6):576-589.

[24] Wu Y,Cao R,Ji L,et al.Synergistic toughening of bioinspired artificial nacre by polystyrene grafted graphene oxide[J].Rsc Advances,2015,5(36):28 085-28 091.

[25] Wan S,Hu H,Peng J,et al.Nacre-inspired integrated strong and tough reduced graphene oxide-poly (acrylic acid) nanocomposites[J].Nanoscale,2016,8(10):5 649-5 656.

[26] Corrias M,Serp P,Kalck P,et al.High purity multiwalled carbon nanotubes under high pressure and high temperature[J].Carbon,2003,41(12):2 361-2 367.

[27] Tuinstra F,Koenig J L.Raman spectrum of graphite[J].The Journal of Chemical Physics,1970,53(3):1 126-1 130.

[28] Kudin K N,Ozbas B,Schniepp H C,et al.Raman spectra of graphite oxide and functionalized graphene sheets[J].Nano Letters,2008,8(1):36-41.

[29] Huang S,Peng H,Tjiu W W,et al.Assembling exfoliated layered double hydroxide (LDH) nanosheet/carbon nanotube (CNT) hybrids via electrostatic force and fabricating nylon nanocomposites[J].The Journal of Physical Chemistry B,2010,114(50):16 766-16 772.

[30] Mayer G,PAArikaya M.Rigid biological composite materials:Structural examples for biomimetic design[J].Experimental Mechanics,2002,42(4):395-403.

[31] Wang R Z,Suo Z,Evans A G,et al.Deformation mechanisms in nacre[J].Journal of Materials Research,2001,16(9):2 485-2 493.

[32] Xia S,Wang Z,Chen H,et al.Nanoasperity:Structure origin of nacre-inspired nanocomposites[J].ACS Nano,2015,9(2):2 167-2 172.

[33] Meyers M A,McKittrick J,Chen P Y.Structural biological materials:Critical mechanics-materials connections[J].Science,2013,339(6 121):773-779.

[34] Menig R,Meyers M H,Meyers M A,et al.Quasi-static and dynamic mechanical response of haliotis rufescens (abalone) shells[J].Acta Materialia,2000,48(9):2 383-2 398.

[35] Jackson A P,Vincent J F V,Turner R M.The mechanical design of nacre[J].Proceedings of the Royal Society of London B:Biological Sciences,1988,234(1 277):415-440.