潜水贯流泵装置过流部件水力性能分析与优化

2018-04-11夏臣智蒋红樱

夏臣智,成 立,蒋红樱,辛 健

潜水贯流泵装置过流部件水力性能分析与优化

夏臣智1,成 立1,蒋红樱2,辛 健3

(1. 扬州大学水利与能源动力工程学院,扬州 225127; 2. 江苏省水利工程科技咨询有限公司,南京 210029; 3. 江苏亚太泵阀有限公司,泰州 225400)

为研究潜水贯流泵装置过流部件的水力性能,该文采用CFD方法对潜水贯流泵装置进行数值计算,分析了不同过流部件形式对泵装置内水力性能的影响,并对计算结果进行试验验证。结果表明:潜水贯流泵装置灯泡体支撑片的数量会影响导叶与支撑片之间的水流流态,支撑片的数量应与导叶片数一致。潜水贯流泵装置宜采用椭球体的灯泡体尾部形式,能避免回流、脱流等不良流态的产生。采用流线形进线孔,并且将进线孔与支撑片结合在一起,能改善出水灯泡体的流态,提高装置效率。在闸门槽间的进水流道过渡形式宜采用渐缩方管式。优化后泵装置在最优工况点的效率提高2.5%,达到78.0%。在最高效率点,数值计算预测扬程和流量的不确定度均小于1%,试验与数值计算结果吻合较好。该研究可为潜水贯流泵装置在实际工程中推广应用提供参考。

泵;计算机仿真;优化;潜水贯流泵;过流部件;模型试验

0 引 言

贯流泵是一种用于低扬程、大流量泵站的经济型泵,具有水力损失小、装置效率高等特点。南水北调东线一期工程新建泵站中有7座选用贯流泵[1-4]。潜水贯流泵是一种采用潜水电机作为灯泡体的贯流泵型,与其他贯流泵型相比,具有优良的水力性能、紧凑的结构形式、良好的抗噪性和低廉的运行费用等特点,在城市雨水集放、防洪排涝和灌溉方面有良好的应用前景[5-6]。

潜水贯流泵装置常被用于低扬程、大流量的泵站中,其水泵形式为轴流泵。目前关于轴流泵水力性能和内部流动特性的文献较为丰富。施卫东[7]对高比转速低扬程轴流泵的水力模型进行研究,提出一系列提高效率和抗汽蚀的设计方法。王福军等[8]率先采用瞬态流理论和大涡模拟方法,对轴流泵内部非定常流动进行了深入地研究,得到了多工况下轴流泵内压力脉动特性。Qian等[9-10]研究了可调式导叶对轴流泵的水力性能的影响。郑源等[11]采用数值模拟方法和模型试验对低扬程大流量泵装置马鞍区的流动特性进行研究。张德胜等[12-15]采用大涡模拟方法对模型轴流泵内部非定常流动进行了数值模拟研究,获得了轴流泵叶顶区湍流特性,并得到试验验证。Li等[16-17]分别采用数值模拟方法,对轴流泵内部空化流动特性进行了研究。Liu等[18]研究了停止工况下轴流泵装置内的瞬态流动。Wu等[19]基于RBF神经网格方法对轴流泵系统的动力模型进行了研究。唐学林等[20]采用流固耦合方法,对灯泡贯流泵叶轮强度进行研究,并与试验结果比较。Wang等[21]采用数值模拟方法对竖井贯流泵装置内的流固耦合特性进行了研究。Kan等[22]采用双向流固耦合方法,分析了轴伸式贯流泵装置叶片的压力动力特性。

上述文献对轴流泵水力模型的能量性能、空化特性和叶片压力特性做了大量的研究工作,为贯流泵装置的水力模型设计提供丰富的资料。但是,影响贯流泵装置水力性能的因素,除了水泵的水力模型之外,还有贯流泵装置的过流部件。研究表明[23],贯流泵装置的过流部件对整个装置的水力性能有较大的影响。目前对于潜水贯流泵装置过流部件水力性能分析优化的研究,未见报道。

本文采用CFD软件ANSYS CFX,对设计工况下潜水贯流泵装置的过流部件水力性能进行分析研究,并通过模型试验对计算结果进行验证,以期潜水贯流泵装置在实际工程中推广应用提供参考。

1 研究对象及模拟方法

1.1 研究对象

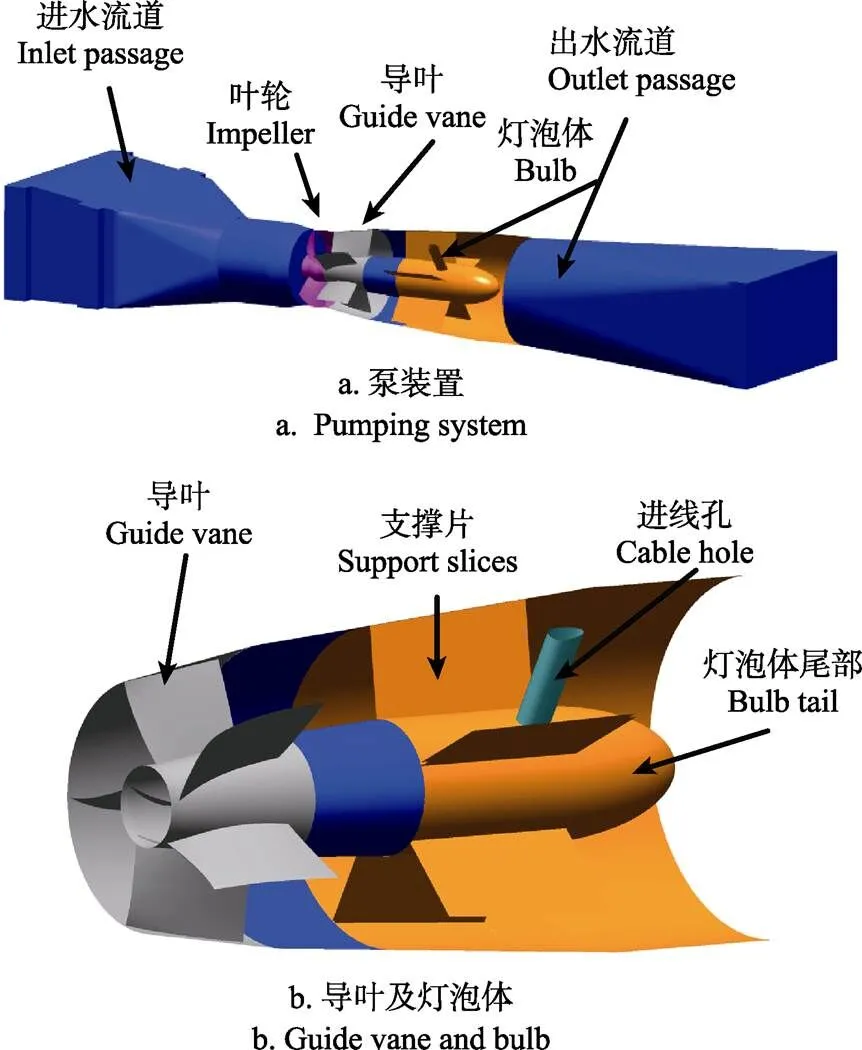

潜水贯流泵装置的过流部件包括进水流道、叶轮、导叶、灯泡体和出水流道,其中灯泡体由支撑片、进线孔和灯泡体尾部组成,如图1所示。叶轮水力模型型号为ZM25,叶轮直径为300 mm,叶顶间隙为0.15 mm,轮毂比为0.36,叶片数为3,配套导叶叶片数为5,转速为1 067 r/min。设计流量为 270 L/s。

图1 潜水贯流泵装置全流道示意图

1.2 数值模拟

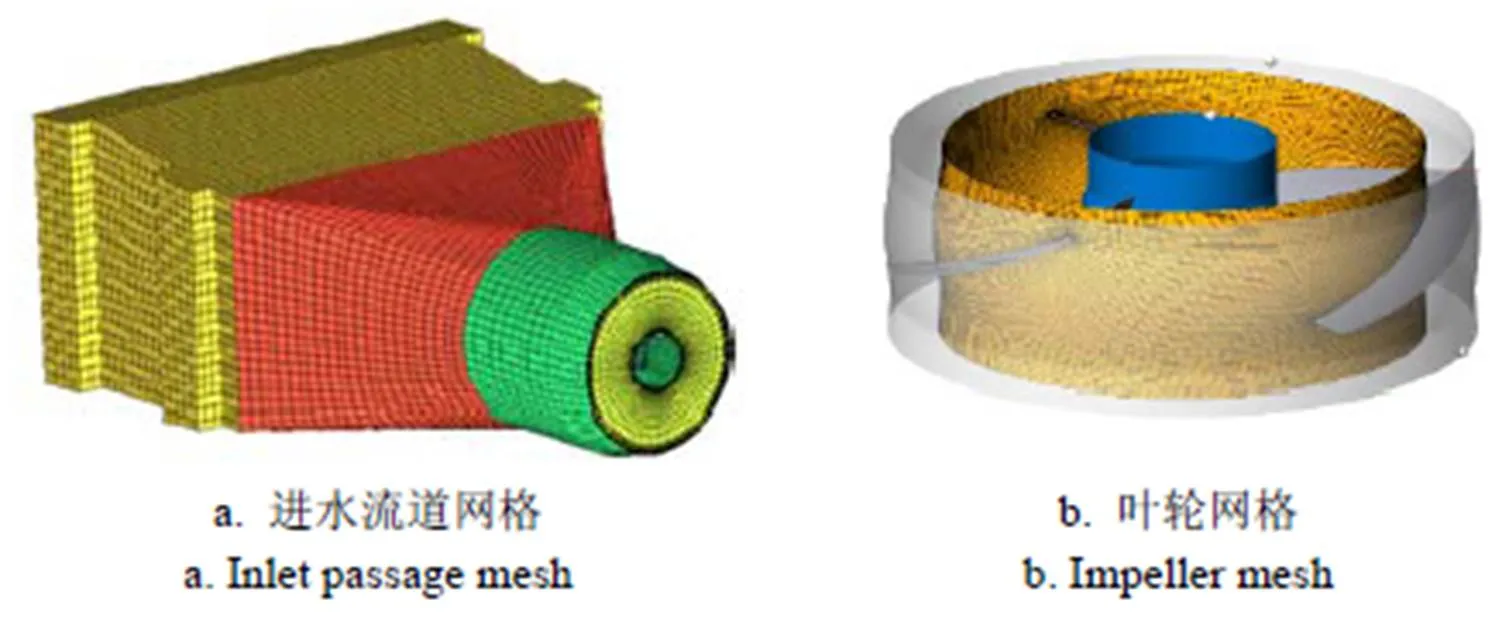

采用分块策略对潜水贯流泵装置进行六面体网格剖分。进、出水流道选用O型拓扑结构,便于对边界层进行加密。借鉴相关文献的方法[24],叶轮采用H/J/L-Grid拓扑结构,导叶选用H-Grid拓扑结构。为获得更为精确的结果,对叶片周边区域的网格进行加密处理,整个计算域内+值在30~500之间[24-27]。进水流道和叶轮的网格如图2所示。

图2 进水流道和叶轮网格

为提高计算精度,排除网格数量对计算结果的影响,同时适当减少计算时长,对整个计算域进行了网格敏感性分析。网格节点数达到1 258 795个后,泵装置扬程和叶片扭矩波动值均小于1%。

相关文献研究表明[28-29],RNG湍流模型考虑分离流动和涡旋的效应,适用于泵装置的数值计算。采用Scalable wall function处理近壁区流动。进口条件采用质量进口,出口边界设置为压力出口。

2 数值模拟方案

针对潜水贯流泵装置的结构特点,本文选取3个关键过流部件的5种参数进行研究,具体为灯泡体中支撑片的数量和尾部形状、电缆进线孔断面形状和位置,以及进水流道的过渡形状。由于研究参数较多,本文采用单因数控制方法,依次对各过流部件的结构参数进行研究,首先研究过流部件结构参数是支撑片的数量,后续研究均以前面研究较优结果为基础。共研究了9种结构方案,其中方案1、2和3研究灯泡体支撑片数量,分别对应为3片、5片和7片;方案2、4和5研究灯泡体尾部形状,分别对应为圆台体、半圆球体和半椭球体;方案5、6、7和8研究电缆进线孔的型式,分为断面形状和位置,其中方案5不设置进线孔,方案6和方案7的断面形状分别为圆形和流线形,进线孔的位置在支撑片之间,方案8的进线孔断面形状为流线形,位置在支撑片上;方案8和方案9研究进水流道的过渡形状,方案3为最初方案。

3 结果与分析

3.1 灯泡体支撑片数量对泵装置水力性能影响

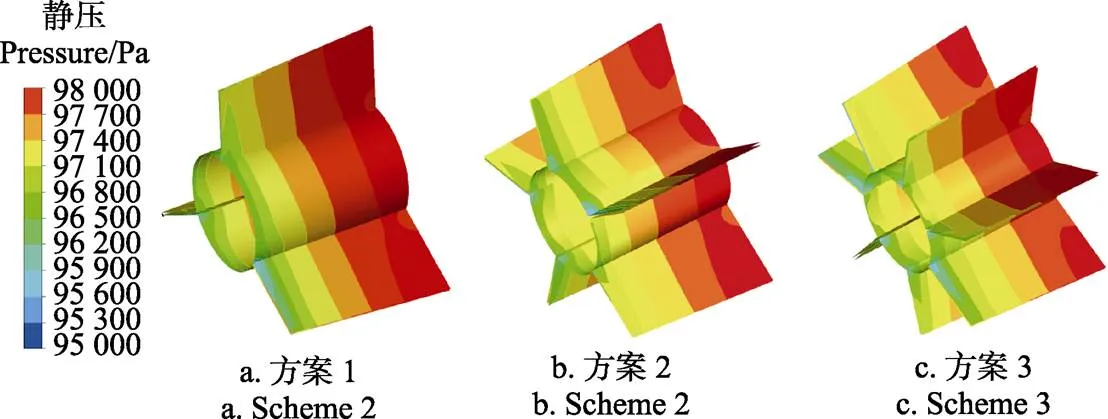

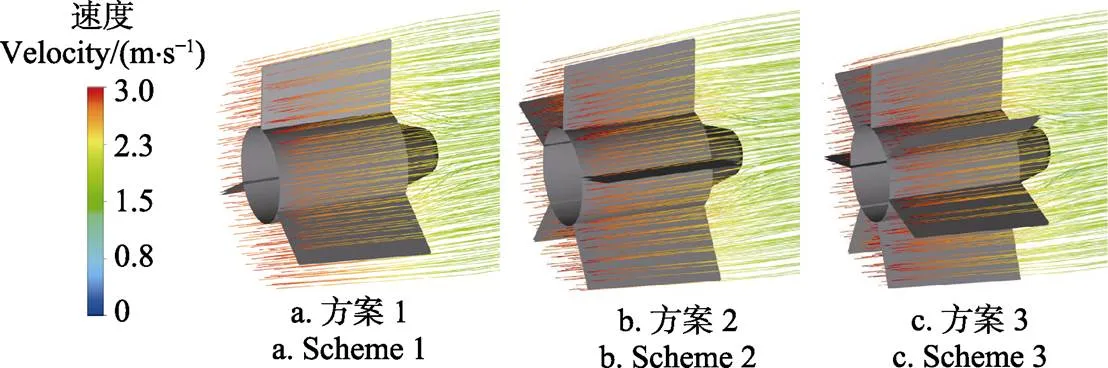

图3和图4分别为设计工况下,支撑片上的静压分布和灯泡体的流线图。由图3与图4可知,方案1、2和3在各支撑片间的静压分布均匀,顺水流方向静压逐步降低,未见局部静压突变区域,支撑片之间的流线变化平顺,没有回流、漩涡等不良流态,表明支撑片数量的增加,对灯泡体内的水流流动扰动较小。

图3 不同方案支撑片静压分布

图4 不同方案灯泡体流线图

表1为不同支撑片数方案的水力损失。由表1可知,方案1、2和3的灯泡体水力损失占整个泵装置水力损失的比重约在30%左右,表明灯泡体的水力性能优化对潜水贯流泵装置能量特性提高有重要影响。随着支撑片数量的增加,灯泡体水力损失随之增大,但支撑片数量为5时(方案2),泵装置的水力损失最小。

表1 不同支撑片数方案的水力损失

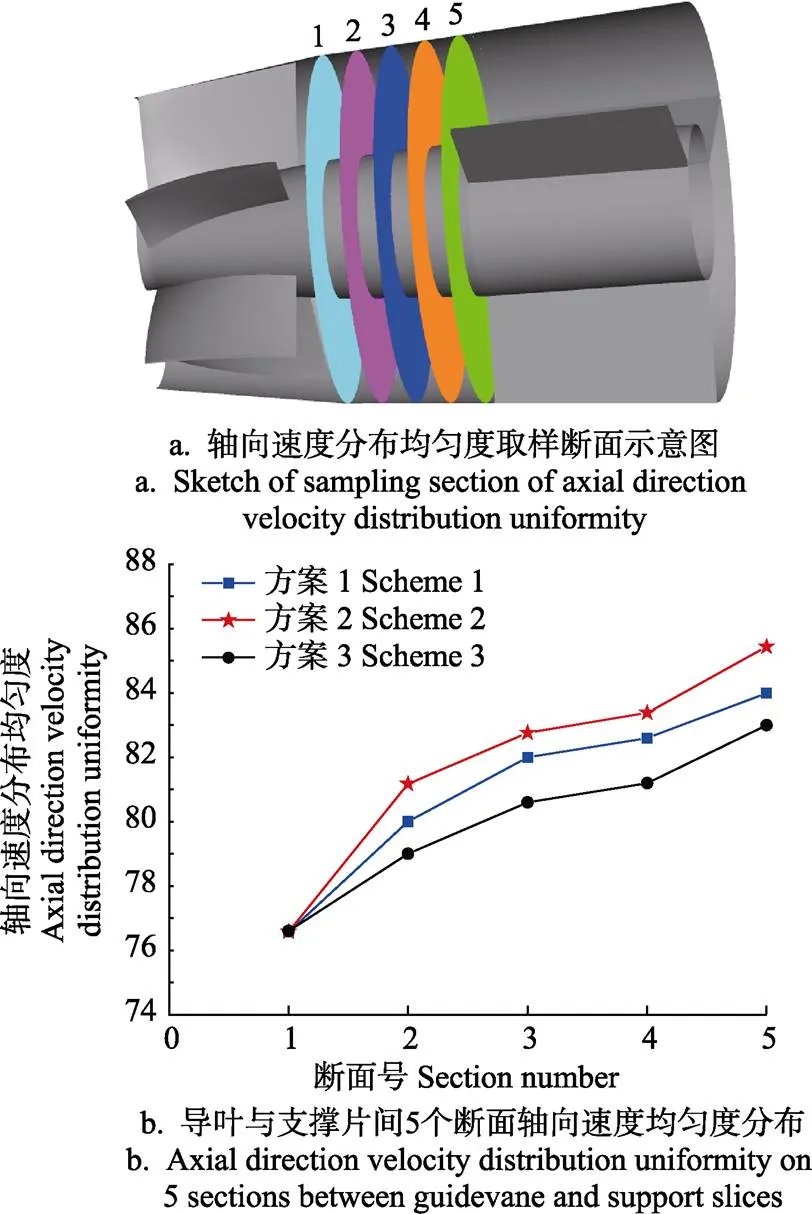

为了解导叶和支撑片之间水流扩散状态,对导叶和支撑片之间的轴向速度均匀度[30]变化进行了分析。图5a为轴向速度分布均匀度的取样断面示意图,图5b为方案1、2和3的导叶和支撑片之间轴向速度均匀度的变化。如图5b所示,方案1、2和3的轴向速度均匀度在导叶出口(断面1)上相近,在之后的断面上均逐渐增大,其中方案2的轴向速度均匀度在各个断面上均大于方案1和方案3。这表明,方案2(5片支撑片)中水流在导叶和支撑片之间的扩散要优于方案1和方案3。

图5 导叶与支撑片间的流动特性

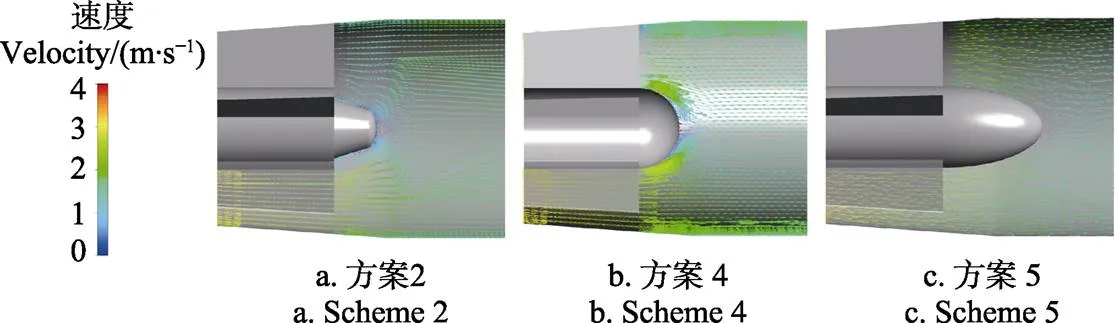

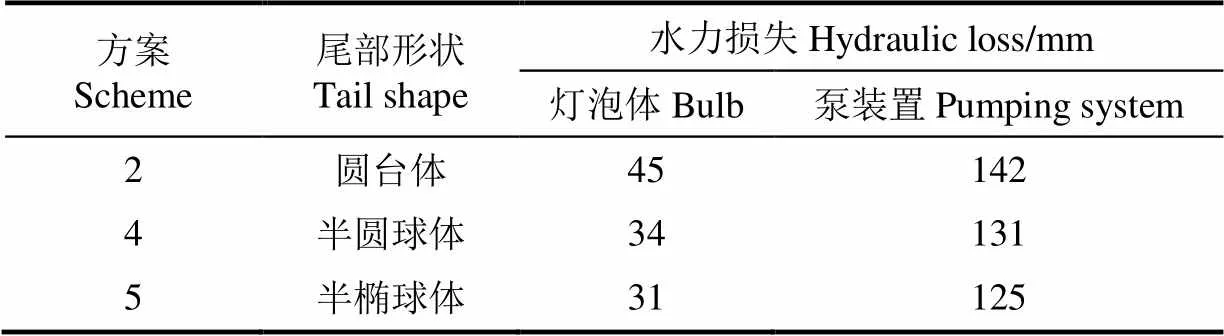

3.2 灯泡体尾部形式对泵装置水力性能影响

图6为灯泡体尾部纵断面流态。由图6可知,方案2灯泡体尾部有漩涡,由于方案2的尾部形式结构上的特点:底部与灯泡不是平顺的连接以及头部的凸台状形式,这两处水流的稳定状态被破坏,水流扰动剧烈,产生漩涡。方案4作了相应的改进,采用半圆球体的尾部形式,使得水流能够平顺的扩散,得到较好的流态。由于椭球的断面形式较圆形更具有流线形的特征,能改变流体在尾部脱离点位置,获得更好的流态, 方案5采用半椭球体。表3为不同尾部形式方案的水力损失。由表2可知,方案5(半椭球体)的灯泡体水力损失为31 mm,较方案2的减少14 mm,较方案4减少了3 mm,且方案5装置的水力损失较方案2减少了17 mm,较方案4减少了6 mm。这表明灯泡体尾形式的改变,不仅会影响灯泡体的水力性能,对泵装置其他部件的性能也有所改善,也与上述流态的结果相吻合。

图6 灯泡体尾部纵断面流态

表2 不同尾部形式方案的水力损失

综上,潜水贯流泵装置宜采用半椭球体的灯泡体尾部形式。

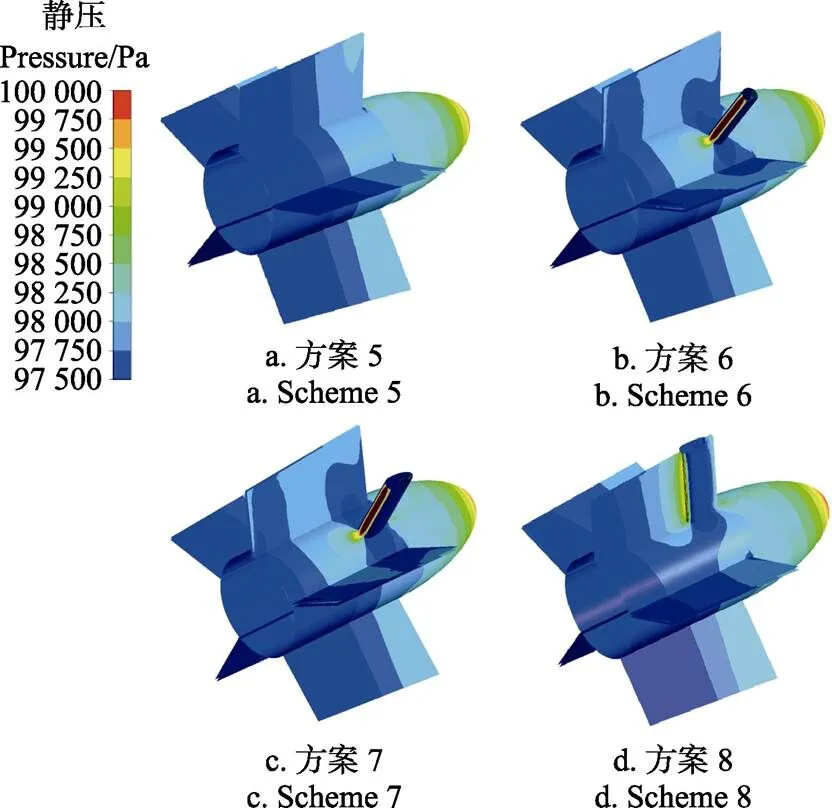

3.3 电缆进线孔断面形状和位置对泵装置水力性能影响

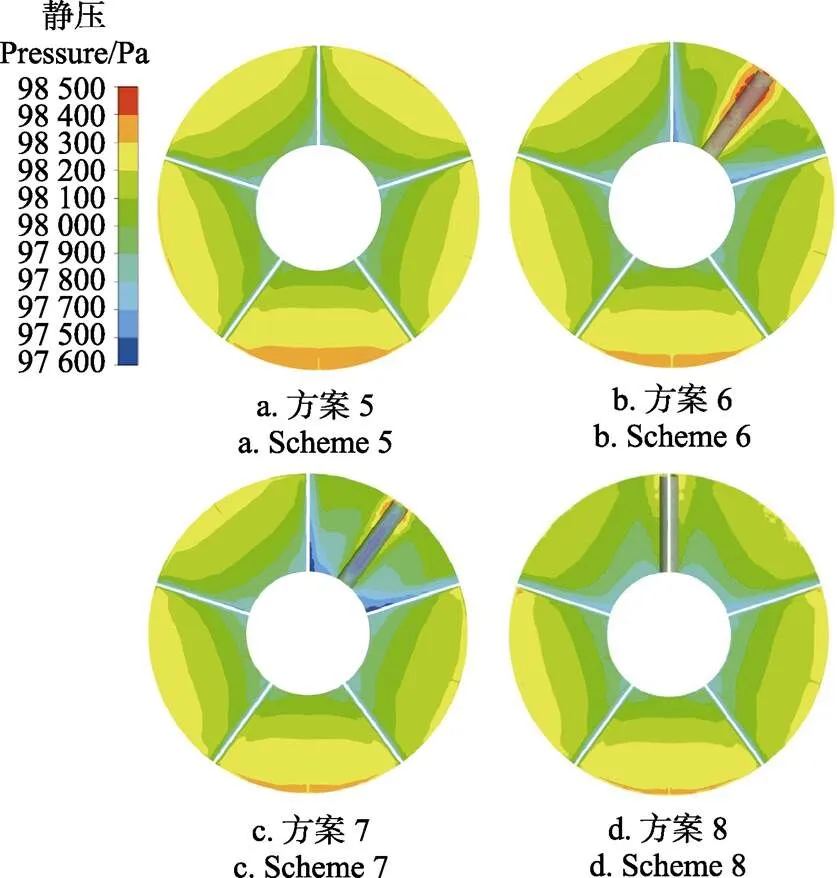

图7和图8分别为方案5、6、7和8的灯泡体表面和灯泡体支撑片末端断面静压分布。表4为上述方案灯泡段和装置的水力损失。由图7和图8可知,无电缆进线孔(方案5),灯泡体表面静压沿水流流动方向逐渐减小,没有局部静压突变的区域,各个支撑片以及支撑片之间的灯泡体表面静压变化一致。支撑片末端断面上,5个扇形面上静压分布也是近乎一致的。在2个支撑片之间设置电缆进线孔时(方案6),灯泡体表面的静压分布与方案5不同,在进线孔两侧形成局部低压区,所在位置的支撑片前端静压较其他支撑片高。在支撑片末端断面上,进线孔后的扇形面上存在局部高压区,但其他扇形面的静压分布与方案5近乎一致。由表3可知,方案5的水力损失为31 mm,方案6的水力损失为36 mm,相对与方案5增大了16%。表明进线孔会影响灯泡体的水流流态,增大灯泡体和泵装置的水力损失。

图7 灯泡体表面静压分布

图8 支撑片末端断面静压分布

表3 不同进线孔型式方案的水力损失

进线孔横断面形状由圆形(方案6)变为流线形(方案7)时,支撑片末端断面上的局部高压区变小,其他区域的静压分布变化较小,方案7灯泡体的水力损失为35 mm,与方案6相比,仅仅减少了1 mm,表明与圆形进线孔相比,流线形进线孔略微改善进线孔后方的水流流态,但对灯泡体和泵装置的水力损失影响较小。

进线孔的位置由支撑片之间(方案7)改成支撑片之上(方案8),对灯泡体表面的静压分布有明显的改善。方案7的进线孔前后均有局部高压区,两侧有局部低压区,水流流动变化急剧。与此相比,方案8进线孔周围的静压变化较为平顺,支撑片末端断面上未见局部高压区,减少了进线孔由于阻水分流和尾迹带来流场扰动,因而水力损失较小(见表3)。

潜水贯流泵装置的进线孔宜采用流线形的断面,并与支撑片结合在一起。

3.4 闸门槽间进水流道过渡形状对泵装置水力性能影响

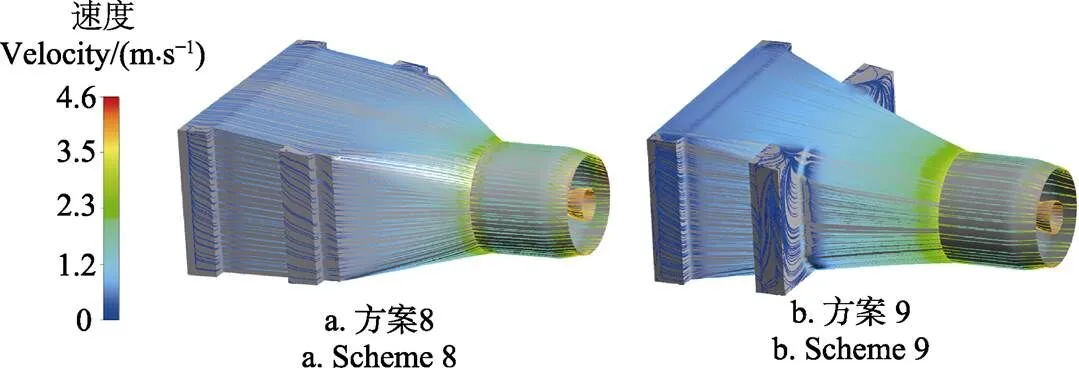

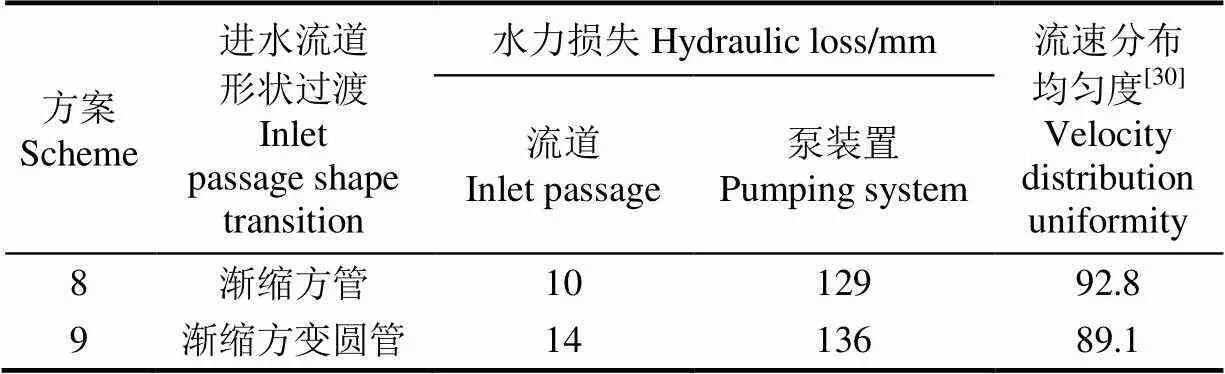

图9方案8和方案9进水流道近壁面流线图。表5为方案8和方案9的进水流道水力损失和进水流道出口流速分布均匀度。由图9可知,方案8进水流道近壁面流线较为平顺,方案9进水流道近壁面流线在第二道门槽上流线紊乱。由表4可知,方案8的水力损失较小,流速分布均匀度较高,能提供较好的水泵入流条件。表明在两道闸门槽之间的过渡形式宜采用渐缩方管,既能避免因闸门槽部位过流断面急剧变化而造成的不良流态,又能方便工程施工。

图9 进水流道流态

表4 不同进水流道过渡形状方案的水力损失及进水流道出口流速分布均匀度

4 最优方案与优化试验验证

4.1 过流部件优化前后水力性能比较

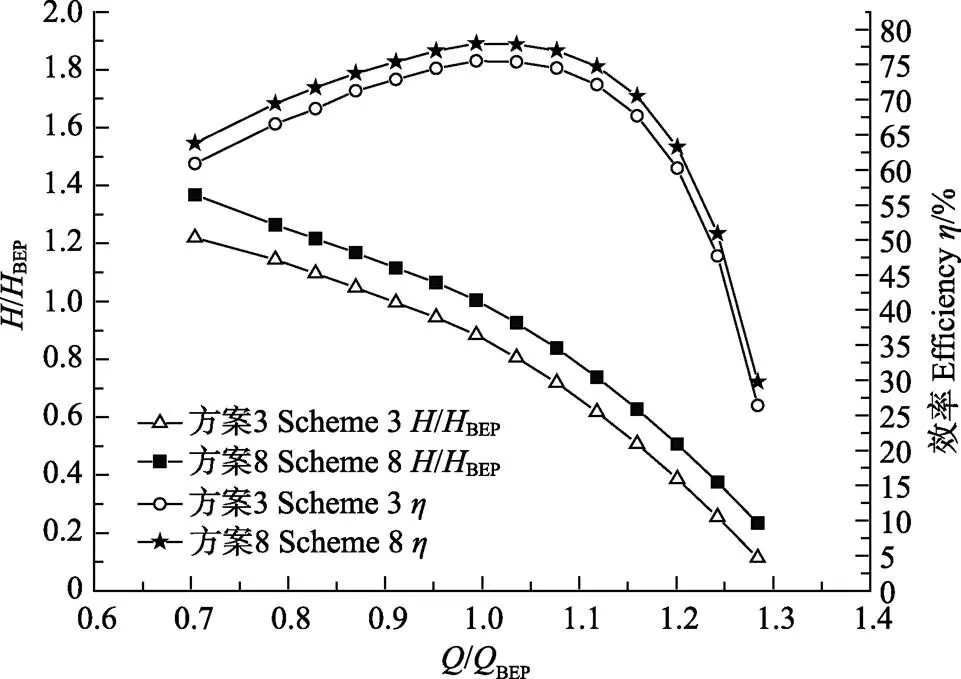

方案3为最初方案,方案8为优化方案。与方案3相比,方案8对3种过流部件的5种结构参数进行了优化,优化后的过流部件参数包括支撑片数量(5片)、灯泡体尾部形状(半椭球体)、进线孔断面形状(流线形)和位置(支撑片上),以及进水流道的过渡形式(渐缩方管)。

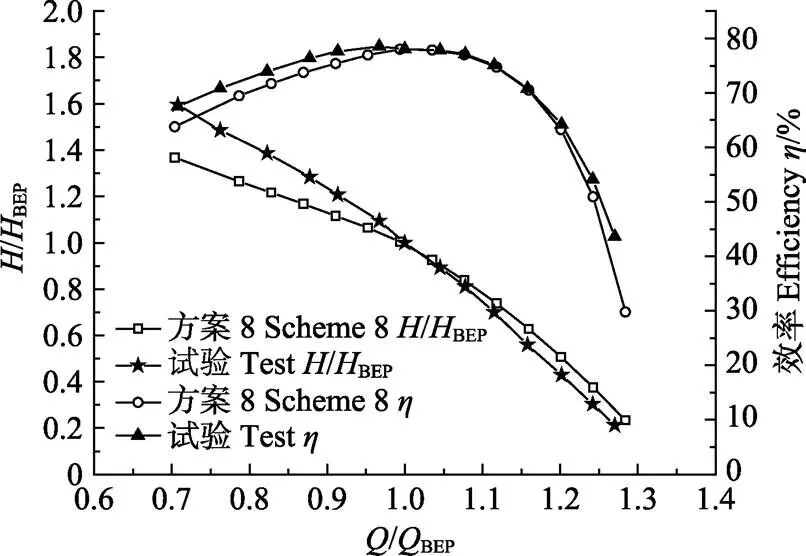

图10为方案8和方案3的泵装置能量性能对比。由图可知,当流量系数/BEP为1时(为泵装置流量,L/s;BEP为试验的泵装置最高效率点对应的流量,L/s),方案3的扬程系数/BEP为0.89(为泵装置扬程,m;BEP为试验的泵装置最高效率点对应的流量,m),效率为75.5%;方案8的扬程系数/BEP为1.01,效率为78.0%。方案8较方案3在最优点效率提高了2.5%。

注:Q为泵装置流量,L·s-1;QBEP为试验最高效率点对应的流量,L·s-1;H为泵装置扬程,m;HBEP为试验最高效率点对应的扬程,m。

4.2 优化试验验证

为验证潜水贯流泵装置数值计算结果的可靠性,采用物理模型进行能量性能测试。物理模型的叶轮直径为300 mm,叶顶间隙为0.15 mm,轮毂比为0.36,叶片数为3,配套导叶叶片数为5,试验转速为1 067 r/min。物模试验在经过中国计量认证的水力试验台上进行,试验参数测量参照SL140-2006《水泵模型及装置模型验收试验规程》。潜水贯流泵装置物理模型如图11所示。试验结果与计算结果比较如图12所示。试验和计算得到的流量-扬程曲线在计算最高效率点(/BEP=1)处交叉,在大流量区(/BEP>1.05),计算预测的扬程大于试验值,在小流量区(/BEP<1)计算预测的扬程小于试验值。在最高效率点,扬程和流量预测的不确定度在1%以内。流量系数/BEP在0.98~1.16范围内,计算预测的效率在70%以上,与试验结果吻合较好。数值计算结果是可信的。

图11 潜水贯流泵装置物理模型

图12 泵装置外特性曲线对比

5 结 论

本文比较了不同支撑片数量对泵装置水力性能的影响,结果表明,随着支撑片数量的增加,灯泡体的水力损失随之增大,但当支撑片数目与导叶一致时,整个泵装置的水力损失最小。

比较了圆台体、圆球体和椭圆体3种尾部形式对泵装置水力性能影响。采用半椭球体的灯泡体尾部形式,能避免回流、脱流等不良流态的产生,减小泵装置的水力损失。潜水贯流泵装置电缆进线孔的形状和位置对该处水流态有明显的影响。采用流线形的进线孔,并且将进线孔与支撑片结合在一起,有助于改善出水灯泡体的流态,提高装置效率。

潜水贯流泵装置防洪事故门槽和检修门槽之间的进水流道过渡形式,对进水流道内的流态有明显影响。采用渐缩方管的形式,能获得较好的进水流态,并且也方便工程施工。优化后潜水贯流泵装置在最优工况点的效率提高2.5%,达到78.0%。

采用模型试验对优化后的潜水贯流泵装置的水力性能进行验证,在最高效率点,扬程和流量预测的不确定度小于1%,试验与数值计算结果吻合较好。

[1] 张仁田,单海春,卜舸,等. 南水北调东线一期工程灯泡贯流泵结构特点[J]. 排灌机械工程学报,2016,34(9):774-782,789. Zhang Rentian, Shan Haichun, Bu Ge, et al. Structural features of bulb tubular pumps in first phase of South-to- NorthWater Diversion Eastern Route Project in China[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(9): 774-782, 789 (in Chinese with English abstract)

[2] 徐磊,陆林广,陈伟,等. 南水北调工程邳州站竖井贯流泵装置进出水流态分析[J]. 农业工程学报,2012,28(6):50-56. Xu Lei, Lu Linguang, Chen Wei, et al. Flow pattern analysis on inlet and outlet conduit of shaft tubular pump system of Pizhou pumping station in South-to-North Water Diversion Project[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(6): 50-56. (in Chinese with English abstract)

[3] 金燕. 贯流泵内部流动的数值模拟与三维LDV测量研究[D]. 扬州:扬州大学,2010. Jin Yan. Study on the Numerical Simulation and 3D-LDV Measurement of Tubular Pump[D]. Yangzhou: Yangzhou University, 2010. (in Chinese with English abstract)

[4] 冯旭松,关醒凡,井书光,等. 南水北调东线灯泡贯流泵水力模型及装置研究开发与应用[J]. 南水北调与水利科技,2009,7(6):32-35.Feng Xusong, Guan Xingfan, Jing Shuguang, et al. Development and application on hydraulic model and equipment of bulb tubular pumps in the eastern route of the south-to-north water transfer project[J]. South-to-North Water Transfers and Water Science & Technology, 2009, 7(6): 32-35. (in Chinese with English abstract)

[5] 杨帆,金燕,刘超,等. 双向潜水贯流泵装置性能试验与数值分析[J]. 农业工程学报,2012,28(16): 60-67. Yang Fan, Jin Yan, Liu Chao, et al. Numerical analysis and performance test on diving tubular pumping system with symmetric aerofoil blade[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(16): 60-67. (in Chinese with English abstract)

[6] Dijksman J F. Hydrodynamics of small tubular pumps [J]. Journal of Fluid Mechanics, 1984, 139: 173-191.

[7] 施卫东. ZM931高比转数轴流泵水力模型的设计[J]. 农业机械学报,1998,29(2):49-53. Shi Weidong. Design of Axial Flow Pump Hydraulic model Zm931 on high specific speed [J]. Transactions of the Chinese Society for Agricultural Machinery, 1998, 29(2): 49-53. (in Chinese with English abstract)

[8] 王福军,张玲,张志民. 轴流泵不稳定流场的压力脉动特性研究[J]. 水利学报,2007,38(8):1003-1009. Wang Fujun, Zhang Ling, Zhang Zhimin. Analysis on pressure fluctuation of unsteady flow in axial-flow pump [J]. Journal of Hydraulic Engineering, 2007, 38(8): 1003-1009. (in Chinese with English abstract)

[9] Qian Z, Wang F, Guo Z, et al. Performance evaluation of an axial-flow pump with adjustable guide vanes in turbine mode[J]. Renewable Energy, 2016, 99: 1146-1152.

[10] 钱忠东,王凡,王志远,等. 可调导叶式轴流泵马鞍区水力特性试验研究[J]. 排灌机械工程学报,2013,31(6):461-465. Qian Zhongdong, Wang Fan, Wang Zhiyuan, et al. Experimental study on hydraulic performance of saddle zone in axial flow pump with adjustable guide vane[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(6): 461-465. (in Chinese with English abstract)

[11] 郑源,茅媛婷,周大庆,等. 低扬程大流量泵装置马鞍区的流动特性[J]. 排灌机械工程学报,2011,29(5):369-373. Zheng Yuan, Mao Yuanting, Zhou Daqing, et al. Flow characteristics of low-lift and large flow rate pump installationin saddle zone[J]. Journal of Drainage and Irrigation Machinery Engineering, 2011, 29(5): 369-373. (in Chinese with English abstract)

[12] 张德胜,石磊,陈健,等. 基于大涡模拟的轴流泵叶顶泄漏涡瞬态特性分析[J]. 农业工程学报,2015,31(11):74-80. Zhang Desheng, Shi Lei, Chen Jian, et al. Analysis on transient characteristics of tip leakage vortex in axial flow pump using large eddy simulation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(11): 74-80. (in Chinese with English abstract)

[13] Zhang D, Shi L, Zhao R, et al. Study on unsteady tip leakage vortex cavitation in an axial-flow pump using an improved filter-based model[J]. Journal of Mechanical Science & Technology, 2017, 31(2): 659-667.

[14] Zhang D, Shi W, Pan D, et al. Numerical and experimental investigation of tip leakage vortex cavitation patterns and mechanisms in an axial flow pump[J]. Journal of Fluids Engineering, 2015, 137(12): 815-816.

[15] Zhang D, Shi W, Esch B P M V, et al. Numerical and experimental investigation of tip leakage vortex trajectory and dynamics in an axial flow pump[J]. Computers & Fluids, 2013, 112(1): 61-71.

[16] Li Z, Zhang N, Hong B, et al. Simulation research on cavitation flow in tip clearance of axial-flow pump[J]. Journal of Engineering Thermophysics, 2011, 588(8): 1255-1258.

[17] Feng W, Cheng Q, Guo Z, et al. Simulation of cavitation performance of an axial flow pump with inlet guide vanes[J]. Advances in Mechanical Engineering, 2016, 8(6): 1-8.

[18] Liu Y, Zhou J, Zhou D. Transient flow analysis in axial-flow pump system during stoppage[J]. Advances in Mechanical Engineering, 2017, 9(9): 1-8.

[19] Wu Q, Wang X, Shen Q. Research on dynamic modeling and simulation of axial-flow pumping system based on RBF neural network[J]. Neurocomputing, 2016, 186: 200-206.

[20] 唐学林,王秀叶,贾玉霞. 基于流固耦合的灯泡贯流泵叶轮强度分析[J]. 排灌机械工程学报,2014,32(11):921-926. Tang Xuelin, Wang Xiuye, Jia Yuxia. Strength analysis of bulb tubular pump impeller based on fluid-structure interaction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 32(11): 921-926. (in Chinese with English abstract)

[21] Wang S, Zhang L, Yin G. Numerical investigation of the fsi characteristics in a tubular pump[J]. Mathematical Problems in Engineering, 2017(17): 1-9.

[22] Kan K, Zheng Y, Fu S, et al. Dynamic stress of impeller blade of shaft extension tubular pump device based on bidirectional fluid-structure interaction[J]. Journal of Mechanical Science & Technology, 2017, 31(4): 1561-1568.

[23] 仇宝云,裴蓓,申剑,等. 灯泡贯流泵机组支撑形式比较[J]. 排灌机械工程学报,2011,29(1):61-66. Qiu Baoyun, Pei Bei, Shen Jian, et al. Camparison of bulb tubular pump unit’s support forms[J]. Journal of Drainage and Irrigation Machinery Engineering, 2011, 29(1): 61-66. (in Chinese with English abstract)

[24] 杨帆. 低扬程泵装置水动力特性及多目标优化关键技术研究[D]. 扬州:扬州大学,2013. Yang Fan. Research on Hydraulic Performance and Multi- objective optimization Design of Low-Lift Pump system [D]. Yangzhou : Yangzhou University, 2013.

[25] 资丹,王福军,陶然,等. 边界层网格尺度对泵站流场计算结果影响研究[J]. 水利学报,2016,47(2):139-149. Zi Dan, Wang Fujun, Tao Ran, et al. Research for impacts of boundary layer grid scale on flow field simulation results in pumping station[J]. Journal of Hydraulic Engineering, 2016, 47(2): 139-149. (in Chinese with English abstract)

[26] Salim S M, Ariff M, Cheah S C. Wall+ approach for dealing with turbulent flows over a wall mounted cube[J]. Progress in Computational Fluid Dynamics An International Journal, 2010, 10(8): 341-351.

[27] Tu J, Yeoh G H, Liu C. Computational fluid dynamics: A practical approach[J]. Artificial Organs, 2013, 33(9): 727-32.

[28] Yang G. Pump Turbine Working Condition of Numerical Simulation and Optimization of the RNGModel[M]. Intelligent Computing Methodologies. Springer International Publishing, 2016: 684-693.

[29] Mostafa N H, Boraey M A. Numerical and experimental investigation of cavitation in axial pumps[J]. International Journal of Manufacturing, 2013, 4(1): 1225-1225.

[30] 刘超. 水泵及水泵站[M].北京:中国水利水电出版社,2009.

Hydraulic performance analysis and optimization on flow passage components of diving tubular pumping system

Xia Chenzhi1, Cheng Li1, Jiang Hongying2, Xin Jian3

(1.225127; 2.210029; 3.225400,)

Diving tubular pump is a kind of low-head large-flow horizontal pump. This type is postpositive bulb pump and the motor is coaxial with pump, which is suitable for irrigation or storm drainage pumping station. For the advantages of excellent hydraulic performance, compact structure, good noise resistance and low operating cost, diving tubular pump is widely applied in low head pumping station. The internal structure of diving tubular pumping system is more complex than other pumping systems for the combination of motor and rotor. Bulb, support slices, cable hole, inlet passage and outlet passage constitute the flow passage components of diving tubular pumping system, which have influence on the internal flow pattern and hydraulic loss of diving tubular pumping system. For low head condition, small increase of hydraulic loss will result in large efficiency loss of pumping system. So the analysis on hydraulic performance of flow passage components of diving tubular pumping system needs to be carried out. In this paper, to acquire hydraulic performance of flow passage components, the inner flow field of diving tubular pumping system is calculated by CFD (computational fluid dynamics). The influence on hydraulic performance of pumping system with different flow passage components is analyzed and the experiment is performed to verify the result of numerical calculation. The head and efficiency difference between model test and CFD simulation are less than 1% in the best efficiency point condition, and the high efficiency range predicted by CFD coincides with the results of the experiment. In order to acquire the influence on hydraulic performance for different numbers of support slices, 3 kinds of slices’ numbers are simulated to show that the number of support slices affects the flow pattern between guide vane and support slice. The hydraulic loss of bulb part increases with the number of support slices. The hydraulic loss of pumping system is relatively lower while the support slices’ number is equal to guide vane’s, which is 5 in this pumping system. Also the shape of bulb tail of pumping system has influence on the flow pattern in outlet passage. Three kinds of bulb tail shapes are calculated, including cone, semi-ellipsoid and semi-sphere. Cone is bad shape for bulb tail, due to the bad flow pattern caused by blunt tail. Semi-sphere is better than cone for less hydraulic loss and better flow expansion in outlet passage. Compared to cone and semi-sphere, semi-ellipsoid is the best shape for bulb tail, which can prevent bad flow pattern like backflow and flow separation. Cable hole is a small pipe which locates at bulb, and its influence on flow pattern and hydraulic loss is ignored by manufactures for its small volume. This paper compares 2 different section shapes of cable hole, specific circle and streamline shape. The result shows that cable hole causes 16% hydraulic loss of bulb, and streamline shape acquires better pressure distribution on cable hole and slightly enhances the flow pattern behind cable hole. Besides, the combination of cable hole and support slice can improve the flow pattern in bulb part and improve efficiency of pumping system. The transition shape of inlet passage between 2 gate slots is also a key factor on hydraulic performance of diving tubular pumping system. Two transition shapes are calculated, including converging square pipe and converging square-circle pipe. Compared with converging square-circle pipe, converging square pipe decreases hydraulic loss of pumping system by 5% and acquires better flow pattern around gate slots. In addition, the other advantage of converging square pipe is the convenience for construction. In conclusion, the efficiency of optimized diving tubular pumping system increases by 2.5%, which reaches 78%. In best efficiency point, the uncertainty of hydraulic performance between simulation and test result less than 1%.

pumps; computer simulation; optimization; diving tubular pump; flow passage components; model test

夏臣智,成 立,蒋红樱,辛 健.潜水贯流泵装置过流部件水力性能分析与优化[J]. 农业工程学报,2018,34(7):45-51. doi:10.11975/j.issn.1002-6819.2018.07.006 http://www.tcsae.org

Xia Chenzhi, Cheng Li, Jiang Hongying, Xin Jian. Hydraulic performance analysis and optimization on flow passage components of diving tubular pumping system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 45-51. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.07.006 http://www.tcsae.org

2017-10-22

2018-01-03

国家自然科学基金面上(51779214);江苏省高校优势学科建设工程资助项目(PAPD);江苏省研究生培养创新工程(KYLX16_1395);江苏水利科技项目(2016035)

夏臣智,博士生,主要从事泵站工程研究。Email:xiachenzhi@foxmail.com

成 立,教授,博士生导师,主要从事泵站工程研究。Email:chengli@yzu.edu.cn

10.11975/j.issn.1002-6819.2018.07.006

TH31;TV131

A

1002-6819(2018)-07-0045-07