锆化薄膜前处理在整车电泳成膜缺陷控制的研究

2018-04-11李耀东李博文

李耀东,李博文

(上汽通用汽车有限公司,上海 200000)

1 薄膜前处理在国内的应用情况及前景

1.1 金属预处理及转化膜工艺

金属预处理(MPT):对金属基材进行适当的清洁和处理,包括:清除表面附着的切削液、防锈油、焊球焊渣、金属屑、灰尘及腐蚀以及生成一层金属基材与电泳树脂的转化膜,使得电泳层具备更好的附着力与耐腐蚀性。

转化膜(Conversion Coating)主要指金属基材经过电化学/化学处理后表面形成的结合膜,常见的有磷酸盐膜、络酸盐膜、氧化锆膜等;常见的处理方式有锆化、磷化、电镀等。

1.2 目前推广状态

目前国内以通用、上汽、神龙、观致等为首的一批企业已经逐步开始切换薄膜前处理,通用计划在2018年底前完成所有生产线的磷化转薄膜的切换。

1.3 薄膜前处理工艺介绍

预脱脂→喷脱脂→浸脱脂→喷脱脂→水洗→水洗→水洗→表调→磷化→水洗→纯水洗→电泳。相较于传统的磷化工艺,薄膜工艺可以去除表调及钝化工艺,但是对于水洗提出了更高的要求。传统磷化的膜厚,一般有几个微米,由于薄膜的膜厚很薄,通常为纳米级,对金属表面的遮盖能力比起磷化膜要弱很多。同时,对于前道脱脂的清洁也提出了更高的要求。在后续文章中,我们会详细的说明。工艺流程一般为:预脱脂→喷脱脂→浸脱脂→喷脱脂→水洗→水洗→水洗→薄膜前处理→水洗→纯水洗→电泳。

除了工艺排布较为紧凑外,薄膜前处理的生产控制也较为便利。不需要传统三元锌系磷化的热交换器以及板式压滤机,减少了温控PID控制模块,在绝大部分中国地区,仅借助前道传递过来的热量就能够满足制造工艺需求(中国北方极端天气下,设备开机需要加温设备短暂支持)。另外在工艺控制上,主要需要关注的是pH、气点数、离子浓度(铜、锆、游离氟)、电导率等参数。值得注意的是,在不同板材上的宏观成膜状态时不同的,CRS上呈现出蓝紫色外观,EG/HDG上为浅黄色而Al板依然呈现金属本身的光泽。以往用扫描电镜 SEM 观察法已经难以看清成膜质量状态,一般建议使用可用原子力显微镜AFM观察(见下图)。

图1 SEM扫描电镜下的薄膜成膜

2 锆化薄膜前处理的工艺

2.1 薄膜的功能及简介

2.1.1薄膜前处理反应机理

氧化锆转化膜属于薄膜前处理技术,目前较成熟的薄膜前处理技术有金属氧化物系和硅烷系 2 种。金属氧化锆无磷转化膜,是金属在酸性溶液中的电化学反应与惰性氧化物胶体在金属(铁、锌、铝及其合金)表面凝聚沉积转化成具有纳米级的复合金属氧化物膜层,ZrO2的转化膜处理是在酸性H2ZrF6溶液里进行的,主要反应如下:

图2

2.2 锆化薄膜前处理实验方法与常见的及不常见的缺陷

2.2.1问题调查的实验方法

电泳及电泳前处理的过程,是一个理论结合实践的场所,在问题调查过程中应当避免过度依赖成膜理论,并且应当综合考虑5M1E各项要素。

我们曾经通过改善脱脂喷淋风平衡改进过干湿印、减少洪流喷淋避免车身胶飞溅、改善脱脂浸槽循环优化杂质沉降、调整工装改善缩孔、改善夹具遏制流痕、改进车身操作流程遏制肥边、优化电泳电压改进成膜干湿印、提升溶剂含量改善析出性灰粒等。其实会发现大量的问题并非来自槽液参数本身,所以前处理电泳,是一个提倡实地调查的地方。通过这些年的实践,我们总结了以下方法,可以用来帮助问题排查。[10]

(1)形态观察法

俗话说细节是魔鬼,仔细观察缺陷产生的形态及车身型面,很多线索常常在细节里,结合车身表面的形态往往易于发现缺陷的成因。

表1

2.2.2打磨/包覆二分法

二分法常用来查明缺陷产生的具体位置,是前处理电泳问题排查最常用的方法之一。一般分为打磨和包覆两种方法,相较而言打磨更适合前处理问题排查,包覆适合在电泳烘房内的问题排查。

2.2.3挂板实验法

挂板是一种较为理想的检验理论和实际的比较方法,通过挂板实验,我们可以排除制造现场的干扰项,确认槽液参数是否为理想数值。

2.2.4光谱分析法

实验室光谱分析可以对缺陷的成因进行有效的调查,2015年初,我在调查电泳析出性灰粒时,PPG克利夫兰实验室给出了灰粒组份中硅含量异常并且同时伴有Al2SiO3, TiO2的报告,有效地锁定了电泳的电解及电沉积过程。使得后续的措施十分的有针对性;而近期金桥北厂在磷化转薄膜的转化中,出现了大量的麻皮缺陷(见下图)。

图3 金桥北厂E17缺陷照片-麻皮

宝山研究院的报告同样在剔除电泳膜并分析板材锆化成膜的组份后,给出了相关报告(下图),并根据相关报告得出:来样表面呈现密集点状凸起,点状缺陷部位电泳漆膜原位去除后表面锆化处理表面形貌及成分测试结果,可知电泳表面点状凸起区域对应的镀锌锆化处理表面呈现区域密集点状腐蚀痕迹。即镀锌零件锆化处理表面区域性的密集点状腐蚀痕迹是来样电泳表面凸起缺陷的主要影响因素。进一步对该区域进行微观形貌和成分分析可知,点状腐蚀区域正常区域氧含量明显偏高,同时有F 元素检出。由此可以推测镀锌锆化处理表面区域性点状腐蚀坑的形成主要受前处理过程中零件表面局部区域F 离子偏高酸性提升影响。最终建议对涂装前处理溶液体系参数条件进行排查,明确影响环节并进行优化稳定控制。

3 锆化薄膜常见缺陷及成因

3.1 脱脂及前道常见缺陷

3.1.1过蚀

前处理主要缺陷,槽液配槽不当最容易出现的缺陷。对于摆杆式的前处理,易发生在车的前盖尖角及翼子板前端。主要原因为脱脂的游离碱过高,所以一般新配槽液在总碱较低时建议适当降低pH值,待总碱上来后再提升pH。

图4 车身翼子板前端过蚀印EG

3.1.2缩孔

主要由脱脂清洗不当导致的电泳交联固化时表面张力不一致。一般提升游离碱和提高反应温度可以有效提升清洁效率。须注意结构性清洗能力不足导致缩孔的危害,必要时应当采取额外的清洁措施保证清洁的有效性[11]。

3.1.3打磨印(各类)

由于薄膜前处理的膜厚相较于传统磷化几乎可以忽略不计,所以要求对车身游石印及打磨印需要更精细的控制,在通用现场要求在游石检查后需要用 400#砂皮进行打磨痕处理[12]。

图5 打磨印缺陷HDG

图6 推荐车身打磨状态

图7 错误的车身打磨状态

3.1.4滴落

水滴状的二次锆化或者过蚀,常见于脱脂后道喷淋或薄膜后道水洗,易在车体表面形成100%发生的印斑[13]。

图8

3.2 锆化常见缺陷

3.2.1二次锆化

图9

3.2.2成膜过厚

常见于停线车,镀锌板膜重过厚会引起表面铜析出,影响附着力,并伴随整车花斑。

2.2.3干湿印

产生原因为进入电泳前水膜破裂,在电沉积速率不一致,导致成膜不均。产生的缺陷对于高泳透力电泳产品容易被后道遮盖。一般不需要处理。

有条件的现场可以采用降低入槽电压(甚至关闭入槽处多组阳极),并且加入少量丙二醇苯醚(PpH)及乙二醇单丁醚(BC溶剂)以改善润湿性,可以有效改善干湿印[14]。

4 锆化薄膜前处理相关配套的设备

4.1 设备的配套

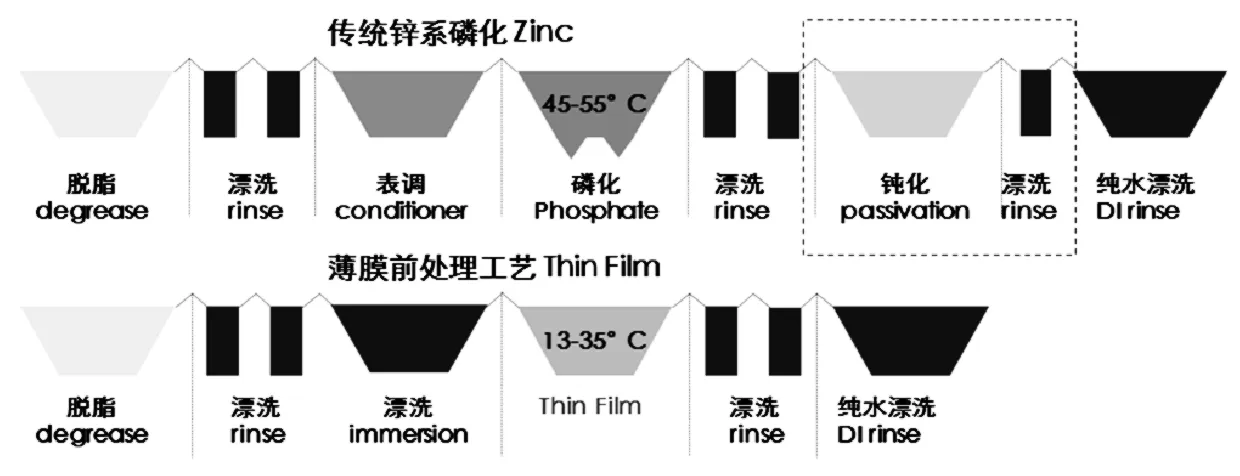

锆化薄膜前处理相比传统磷化工艺结构更紧凑,工艺设备需求小,能耗也更低。对比如下图:

图10

设计过程中需额外注意以下几点:

(1)沥干时间应当按照最大车型长度核算充分,一般以1-1.5个车身长度为佳;

(2)脱脂段的供风以不破坏该区域温湿度条件为佳,保持脱脂段的湿度对于质量控制非常重要;

(3)薄膜后车辆的截止喷淋设计非常重要,应尽量遵循在不串槽的前提下尽早截止。

4.2 设备的清洗和投槽

4.2.1清洗的步骤

前处理设备在完成72小时连续运作侧漏之后,应当立即开始清洗及化学品投槽。清洗的步骤主要为“碱洗”-“排碱液”-“人工清洁”-“一次水洗”-“排水”-“人工清洗”-“二次水洗”-“排水”-“人工清洗”-“加水循环后检测水样”。

4.2.2检测的标准

(1)脱脂槽,脱脂备槽,脱脂后水洗

pH<8.2

电导率<400μm/cm

(2)薄膜槽,薄膜备槽,薄膜后水洗

pH<7.5

电导率<50μm/cm

薄膜后水洗同时应当做电泳漆的缩孔配套实验。

(3)加料系统

pH<8.0

电导率<350μm/cm

沿海地区清洗时间应当尽量避免遭遇咸潮。由于很多制造现场供排水都是按照量产状态设计的,大规模的供排水应当充分考虑到水站的能力,合理安排时间。

5 总结及感谢

5.1 总结

锆化薄膜作为一种新型预处理工艺,在现行法律法规不断收紧的大前提下,越来越多的主机厂商会采用这个工艺。

从4年多的运用经验来看,这个工艺在投产及改造前期,会面临各种各样的实际问题缺陷,这样的情况在通用多个工厂的后续改造中都有所体现。但通过摸索,最终都能持续稳定地制造。

5.2 感谢

本文系从凯迪拉克工厂筹建以来,四年工作的经验总结,编写过程中得到了上汽通用汽车有限公司各级领导及同事的支持和关心,特别是乌欣和李博文对本文的斧正及指导。在数据收集、方案推荐及原理介绍的环节,得到了包括通用北美及亚太的各位同事,汉高股份有限公司薄膜技术小组,PPG中国电泳技术小组的相关专家的大力支持,感谢各位。

[1] 葛义谦.汽车摩托车涂料与涂装技术.化学工业出版社, 2002.06.

[2] 程玉光,王怡南.涂装材料.高等教育出版社,2006.06.

[3] 王锡春.最新汽车涂装技术.机械工业出版社, 1999.04.

[4] 程玉光,王怡南.涂装材料.高等教育出版社, 2006.06.

[5] 张平.生活中的应用化学.上海教育出版社,2015.04.

[6] 刘永海.国家职业资格培训教材编审委员会.涂装工、技师、高级技师.机械工业出版社,2008.05 .

[7] 黄向红.精细化工实验.化学工业出版社, 2012.04.

[8] 卢经扬,解恒参.建筑材料化学.化学工业出版社,2013.09.

[9] 蒋建新,卜令习,于海龙.木糖型生物质炼制原理与技术.科学出版社,2013.02.

[10] 李祥.食品添加剂使用技术.化学工业出版社, 2010.11.

[11] 苗立贤.钢材热镀锌技术问答.化学工业出版社,2013.01.

[12] 申东升.有机化学实验.中国医药科技出版社, 2014.01.

[13] 郭飞.循环冷却水处理技术. 化学工业出版社, 2014.09.

[14] 徐东辉,许端平.环境化学.中国矿业大学出版社, 2013.01.