基于实测路谱的动力总成壳体疲劳寿命预测

2018-04-11翟文涛崔勇奎李瑞

翟文涛,崔勇奎,李瑞

(1.同济大学汽车学院,上海 201804;2.中国第一汽车股份有限公司技术中心,吉林 长春 130011)

前言

有限元分析方法在汽车方案设计中应用的越来越广泛。因其周期短、成本低的优点,有限元分析方法已经成为汽车零部件方案设计的重要环节。由于疲劳失效是汽车零件典型失效型式之一,因此在进行重要零件设计时,需要对方案进行疲劳寿命的预测,为产品的开发提供设计参考。

本文进行研究的是国内某轻型商用车的动力总成壳体,包括飞轮壳、离合器壳及变速器壳体。在进行结构轻量化设计过程中,将原方案的灰铸铁更换为压铸铝材料。材料的物理参数存在较大的差异,因此需要对轻量化结构进行有限元计算分析,本文将进行该结构的疲劳寿命分析研究。由于动力总成在实际工作过程中,受力情况比较复杂,为贴近实际受力情况,本文采集了试验场道路条件下悬置点载荷谱信息,作为有限元分析的载荷条件。

nCode Design-Life是一个强大的基于有限元分析结果的疲劳仿真分析软件,能够比较真实的计算零件的疲劳寿命。Kubilay Yay等人就通过实测载荷-时间历程的手段,从特定的道路上采集载荷信号,进行处理、计算疲劳损伤,得到疲劳试验机用加速信号计算程序,测量某款车辆底盘的疲劳强度[1]。

1 道路载荷谱采集

1.1 采集设备及试验路况

载荷谱是进行疲劳分析的基础,因此准确地采集路谱信息尤为重要。本文采用 EDAQ多通道数采仪、Crossbow CXL10GP3型三向加速度传感器和Somat EASE数据后处理软件进行数据采集和处理。传感器安装在变速器后悬置支架处,左右各一个,安装位置见图 1。试验路段为试验场可靠性路3号环道,环道长约为6km,其中有效强化路段约5km。车速根据汽车试验场可靠性路各典型路段的规定进行路面信号数据采集。

图1 传感器布置位置

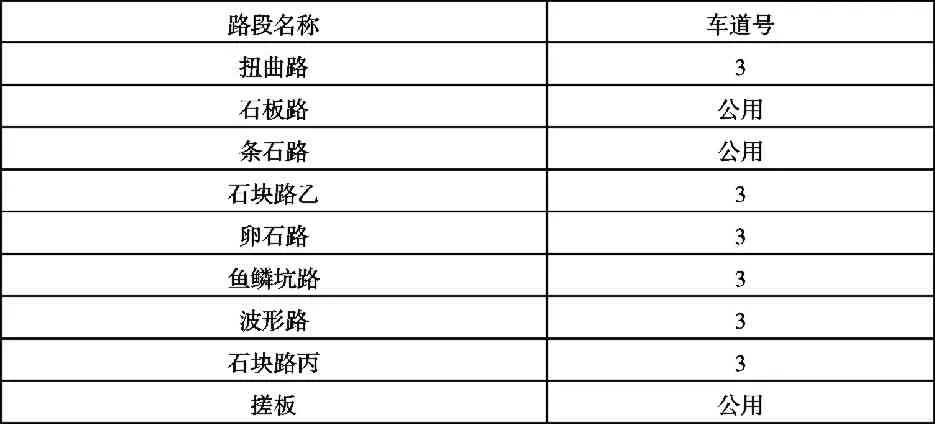

表1 试验场路面信息

1.2 试验数据处理

采集到的数据经过整理后,得到左、右两个悬置固定点位置的加速度-时间载荷记录,各三个方向,见图2。

图2 加速度-时间曲线

2 疲劳寿命预测

疲劳寿命预测一般流程见图 3,对几何模型进行单位载荷应力分析、设置材料参数并输入载荷谱信息,进行相对应的疲劳寿命分析计算,最终得到疲劳寿命分布云图及相应的数值。

图3 疲劳寿命预测流程框图

2.1 单位载荷应力计算

2.1.1材料参数设定

飞轮壳、离合器壳、变速器壳体采用压铸铝材料,弹性模量为7.0X104Mpa;泊松比为0.33;密度为2.67X103kg/m3[2]。

2.1.2边界及载荷条件

根据飞轮壳、离合器壳及变速器壳体的实际工作过程中的载荷条件,参考已有文献相关类似结构的边界条件及载荷施加方法[3],将飞轮壳与发动机缸体的所有连接点作为约束边界,载荷施加在变速器与悬置支架连接点。

2.1.3单位载荷应力结果

进行疲劳仿真前需计算结构的单位载荷应力分布,各载荷需要分步进行施加,以便与左右悬置共6个方向的载荷谱进行关联。单位载荷静应力施加后的应力分布见图4。

图4 单位载荷作用应力分布云图

2.2 疲劳分析过程中影响因素修正

2.2.1材料的S-N曲线

根据材料的物理参数,在nCode材料中进行设定,获取材料的S-N曲线,见图5。

图5 材料YL113的S-N曲线

光滑的小试件(标准试件)的疲劳极限称之为材料的疲劳极限。工程实际中的构件,截面尺寸、形状和表面加工质量、工作环境等于标准试件存在区别,这些因素的影响,会明显降低疲劳极限的数值,因此在进行疲劳计算时,不能直接应用材料的疲劳极限,需要考虑上述中的一些主要因素,确定构件的疲劳极限[4]。

式中,K为疲劳强度降低系数;Kf为应力集中系数;β为表面加工系数;ε为尺寸系数。

对于一般的铸造件,考虑到我国国内的生产制造水平,对于变速器等壳体铸造件,将疲劳降低系数选定为1.55[5]。

2.2.2平均应力修正

在实际中,零件的应力时间历程通常是不对称的,也就是说循环特征值是不同的。因此,就需要对应力时间历程进行平均应力的修正。修正的根本目的是将零件实际应力状态按等寿命转换到材料测试时应力比的状态。

一般情况下,通过经验公式描述应力幅与平均应力的关系。其中,Goodman曲线和Gerber曲线应用最为广泛,见图6。可以看出,采用Goodman方法比Gerber方法更加保守,本文采用Goodman修正平均应力,见图7。

图6 Goodman和Gerber两种曲线

图7 nCode中采用Goodman修正平均应力

2.3 疲劳寿命预测结果分析

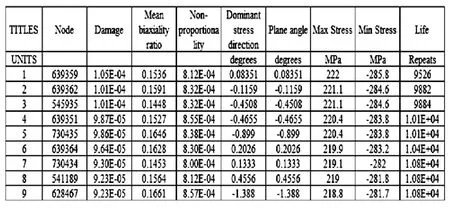

完成疲劳计算后,在nCode 的后处理中可以得到疲劳损伤寿命云图和各节点疲劳寿命情况,见图8和图9。从图中可以看出,在飞轮壳右下方加强筋根部损伤最大。

通过疲劳损伤云图可以看出,最小寿命出现在飞轮壳右下方筋的根部,为9526个循环。计算输入的载荷谱信息对应的为试验道路的情况为:每一个载荷谱循环对应试验路5公里。因此计算结果相当于海南试验路47630km里程,根据试验要求,要求试验完成3万公里试验路里程,可见,通过疲劳损伤计算分析,该方案满足疲劳寿命要求。

该方案搭载实车上进行可靠性试验,通过3万公里的实车试验,从试验的角度再次证明该方案结构的可行性,同时也验证了有限元疲劳寿命预测的准确性。

图9 各节点疲劳寿命情况表图

图8 疲劳寿命仿真结果

3 结论

本文对飞轮壳、离合器壳、变速器壳体零件进行了疲劳寿命的仿真分析,得到了预期的效果,找到疲劳寿命最为薄弱的位置,并且分析出结构方案可以达到设计要求的疲劳寿命。

随着有限元分析在汽车行业应用越来越广泛,对分析准确性的要求越来越高。为此,实际路面的载荷信息明显是作为载荷输入的最好选择。

[1] KubilayYay,I. Murat Ereke ,Technical University of Istanbul. Fatigue Strength of an Urban Type Midi Bus Vehicle Chassis by Using Fem Analysis and Accelerated Fatigue Life Test [J], Sae 2009-01-1453.

[2] 成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2007.

[3] 赵文峻.基于有限元方法的某变速器箱体的疲劳寿命预测与研究[D].吉林大学硕士论文,2012.

[4] 黎明发,张开银,黄莉.材料力学[D].北京:科学出版社,2007:271-272

[5] 范平清. MB_1新型客车转向架构架的疲劳分析[J].试验技术与试验机,2006:16.