一种全密闭电子设备机箱的热设计

2018-04-10张小旭

张小旭

(甘肃长风电子科技有限责任公司,甘肃 兰州 730070)

0 引言

近年来,随着军事格局的不断变化,雷达已成为军事科技领域竞争的焦点之一。美国新研制的航母编队空中预警探测E-2D已具备强大的海滨陆地的探测能力。我国现役空警-2000装备最先进的机载雷达[1-2]。雷达作为无线电探测目标的电子设备,其工作环境恶劣,常置于高温、高湿、低气压、寒冷、霉菌、盐雾和电磁干扰环境之中,雷达电子设备基本设计为全密闭机箱结构形式。

电子设备在获取目标信息的过程中需要多个处理单元对其回波信号进行处理,从而产生大量的热量,尤其在高温环境下工作时,其内部热量如果不能及时散掉将直接影响处理单元正常工作。而当处理单元在低温环境下工作时,其内部元器件会在低于某温度时出现工作异常。因此需要设计一种在高温时散热性能好、在低温时具有加热控制功能的全密闭机箱,用于承载设备处理单元,以保证其正常工作。本文设计了一种全密闭机箱,在高温时通过强迫风冷方式将处理单元产生的热量散掉,在低温时通过加热装置及控制电路快速加热机箱并控制加热过程,保证了各处理单元的正常工作。

1 全密闭机箱的热设计

研究表明,功率器件的失效率随器件温度呈指数关系增长[3],在实际工作中,可能会因为热量不能及时排出,器件温度过高甚至被烧毁而影响电路的可靠性和寿命[4-5]。所以热失效是电子设备系统常见的故障之一,采用的散热措施包括自然冷却技术、风冷技术、液冷技术、热电制冷技术和热管技术[6-11]。文献[12-14]开展了可应用于电子设备中的微型散热器的换热特性研究。

1.1 机箱结构设计

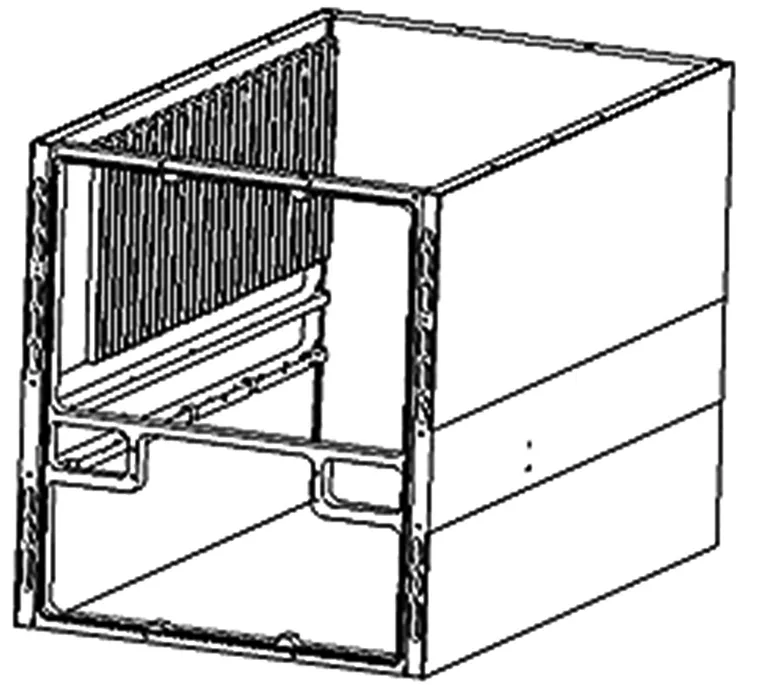

处理机箱设计为冷板夹层、强迫风冷散热结构形式。由左右侧板与前后框架整体钎焊而成为全密闭机箱。

在机箱左右两边侧板设计了风道,风道内选用平直多孔型翅片与机箱侧板钎焊成一体,增大散热面积,提高散热效率。机箱后部设计有进风口,前部设计有出风口。机箱内部左、右侧壁上设计多对插槽,每对插槽上安装一冷板模块,处理单元分别安装于冷板上,通过锁紧装置固定于插槽内。模块的热量通过冷板及两端的楔形锁紧装置传导到风道翅片上,再通过强迫风冷对流换热将热量带走。整体钎焊冷板机箱如图1所示。在整个散热过程中,冷却空气只流经机箱侧板夹层风道,不与处理单元的电子元器件直接接触,使机箱内部与外界完全隔离,达到全密闭空间。

图1 整体钎焊冷板机箱

1.2 处理单元模块设计

按每个处理单元上大功率发热器件的布局情况设计冷板,将这些器件壳体上表面与模块冷板紧贴,为了减少导热热阻,二者之间加装柔性导热垫。发热器件所产生的热量通过壳体上表面直接传给冷板,再由冷板传给机箱侧壁,以强迫风冷的方式将热量带走。模块两端设计了具有良好的热传导性能的楔形锁紧装置,将处理单元锁紧在机箱插槽内。处理单元模块示意图如图2所示。

图2 处理单元模块示意

1.3 热设计

热设计就是对电子元、组件及整机温升的控制[15]。由于本机箱内安装的是高发热密度的电子元器件,所以选择强迫风冷冷却方式进行散热。

1.3.1全密闭机箱热设计分析

已知机箱内的总热功耗Q,冷却风入口温度为20 ℃,进出口温差Δt取10 ℃。根据热平衡方程:

Q=CPρQfΔt,

(1)

计算得冷却风量:

Qf=Q/(CPρΔt)。

根据风量、风道当量直径,计算出流速ω。

(2)

(3)

(4)

Δt3=Q·R;

(5)

1.3.2冷板热设计分析

根据每块冷板的要传导的热量、导热面积和导热系数,计算出热流密度:

qλ=Q/Fλ。

(6)

已知器件的允许工作温度t,设tw为传导到机箱翅片上的温度。据导热定律:

(7)

式中,h为指机箱翅片厚度;t为允许工作温度;n为法线方向。

由式(6)和式(7)相等得tw:

(8)

1.3.3热分析结果对比

处理单元热量从冷板传导到翅片壁上,计算出翅片壁上的温度tw。机箱风道内由外部供风,对流换热后,翅片壁温为ts。只要ts Flotherm采用成熟的流体动力学和传热学仿真技术,拥有大量专门针对电子工业开发的模型库,已广泛应用于电子设备的模拟仿真[20]。根据上述热设计计算结果,使用Flotherm热仿真分析软件对机箱及其内部处理单元模块、电子元器件的温度进行仿真,分析是否满足设计要求。已知机箱内总的热功耗、冷却风风量、入口温度和环境温度,对机箱模型进行简化并进行网格划分,经Flotherm软件仿真分析,得到机箱表面温度分布云图如图3所示,某关键模块冷板表面温度分布云图如图4所示。 图3 机箱表面温度分布云图 图4 某关键模块冷板表面温度云图 分析可知,机箱内关键器件及其他电子元器件壳温的最高温度都在指标要求范围内,电子设备在高温环境中能正常工作,说明该热设计方案合理。 由于处理单元印制板上的某些器件的工作温度低于某温度时器件不能工作,从而导致电子设备不能正常工作。而电子设备要求在低温下能快速启动并正常工作,所以必须设计低温加热控制系统以支持处理单元正常工作。 低温加热控制系统由处理单元模块、加热薄膜、温度继电器和电源等组成。本文在处理单元冷板上设计安装加热薄膜及温度继电器,结构形式如图2所示。加热时利用冷板将热量均匀传递到处理单元各个部位,采用温度继电器感知并控制加热薄膜电路的通断。 在某低温T启动时,加热薄膜迅速将处理单元模块加热到某一温度,当温度继电器检测到机箱内的温度高于T1时,温度继电器迅速切断加热薄膜电源,加热薄膜停止加热;当温度继电器检测到机箱内的温度又低于某温度T2时,温度继电器迅速闭合加热薄膜电源,加热薄膜又开始加热工作。如此循环,以保证处理单元处于能够正常工作的温度。 选择专门定做的高质量加热薄膜,尺寸及加热功率都严格按设计要求生产,其工作温度在电子设备所要求的范围内,满足系统工作温度要求。 根据加热薄膜的阻值R及给其施加的电压U计算出加热功率P: P=U2/R。 根据热平衡方程计算加热时间, t=mCPΔt/P。 如果加热时间t满足电子设备工作要求,说明加热薄膜的阻值R合适;如果不能满足,则选择不同阻值的加热薄膜重新计算。 经过大量的实验和测试结果,筛选选择了接触感应式、低温型密封温度继电器,该温度继电器具有外形体积小、重量轻、控温精度高、可靠性高和工作温度范围宽等特点,可供电子设备使用。 将装有处理单元模块的机箱置于试验箱中,加热薄膜接好电源,外接多路温度测试仪并与计算机相连。将试验箱降温保温后,闭合电源给加热膜供电。加热开始,每5 s采集一个温度数据点,如图5所示。由图5可以看出,加热薄膜能在规定的时间内将处理单元模块器件加热到其工作温度范围内;温度继电器闭和、断开点的温度正确,并能控制加热薄膜正常工作。 图5 加热薄膜温度曲线 本文设计的全密闭电子设备机箱,在高温低温环境中均能保证机箱内各单元正常工作,达到了以下功能: ① 在高温时,热量通过冷板传到机箱的侧壁,并通过机箱侧壁上的风道由强迫风冷方式将热量散发出去,其散热效果好,有效防止元器件发热损坏; ② 在低温时,冷板上的加热薄膜和温度控制继电器,可以对置于其内的元器件进行加热及温度控制,进而解决了处理单元在低温时难以启动、不能正常工作的难题。 ③ 机箱内单元模块的数量可以根据电子设备要求的具体数量而确定,在不改变机箱结构形式下增加或减少插槽数量,从而实现电子设备机箱的快速设计;加热控制系统中的加热薄膜,也可根据不同设备模块的具体要求确定其加热功率和数量,以确保机箱内的温度保持在各单元可以正常工作的环境下。 电子设备机箱的热设计不仅要考虑高温时元器件温升的控制,还要考虑极端低温环境下的加热及保温控制措施;在产品设计中,把传统的热设计算法和现代仿真分析软件Flotherm结合起来,可以优化设计方案,缩短研制周期,节约成本,提高可靠性。文中设计的机箱适用于复杂环境下的通信技术领域,也可用于军民融合领域,适用范围广泛,具有先进性。 [1]张良,徐艳国.机载预警雷达技术发展展望[J].现代雷达,2015,37(1):1-7. [2]陈奎.雷达机箱热控系统设计[D].南京:东南大学,2016:1-4. [3]李波,李科群,俞丹海.Flotherm软件在电子设备热设计中的应用[J].电子机械工程,2008,24(3):11-13. [4]孙静,周元均,张磊.基于Matlab的电力系统仿真平台[J].电器电子教学学报,2009,31(4):57-59. [5]李亚梅,刘伟增,田兴,等.基于Flotherm的集装箱散热设计[J].电子机械工程,2016,32(1):5-8. [6]DAI Jun,DAS Diganta,PECHT Michael,et al.A Case Study on the Impact of Free Air Cooling on Telephone Equipment Performance[C]∥Annual IEEE Semiconductor Thermal Measurement and Management Symposium,2012:82-86. [7]ASADI M,AREZI B.Thermal Design,Modeling and Simulation of Air Forced Cooling Heat Sink for Thyristor Controlled Reactor (TCR)[C]∥2011 2nd Power Electronics,Drive Systems and Technologies Conference,2011:625-631. [8]ANCIK Zdenek,TOMAN Jiri,VIAH Radek,et al.Modeling of Thermal Phenomena in Liquid Cooling System for Aircraft Electric Unit[J].IEEE Transaction on Industrial Electronic,2012,59(9):3572-3578. [9]BABY Rajesh,BALAJI C.Experimental Investigation on Phase Change Material Based Finned Heat Sinks for Electronic Equipment Cooling[J].International Journal of Heat and Mass Transfer,2012,55(5):1642-1649. [10] SIMONS R E,CHU R C.Application of Thermal Electronic Cooling to Electronic Equipment:A Review and Analysis[C]∥Annual IEEE Semiconductor Thermal Measurement and Management Symposium,2000:1-9. [11] CHANG Yuwei,CHENG Chiaohuang,Chang Jung,et al.Heat Pipe for Cooling of Electronic Equipment[J].Energy Conversion and Management,2008,49(11):3398-3404. [12] 程婷,罗小兵,黄素逸.基于一种微通道散热器的散热实验研究[J].半导体光电,2007(6):75-77. [13] 张平,唐良宝.矩形微通道中流阻特性的实验研究[J].光学技术,2009,31(15):92-94. [14] 倪美琴,陈兴华,庄斌舵.关注半导体制冷研究与发展[J].制冷与空调,2001,1(1):42-57. [15] 赵惇殳.电子设备结构设计原理(第1册)[M].江苏:江苏科学技术出版社,1986. [16] 刘汉涛,仝志辉,王艳华,等.密封机箱内电子元器件及热管冷却的热设计[J].流体机械,2016,44(6):72-75. [17] FURLER P,STEINFELD A.Heat Transfer and Fluid Flow Analysis of a 4kW Solar Thermochemical Reactor for Ceria Redox Cycling[J].Chemical Engineering Science,2015,137:373-383. [18] KATRIB J,FOLORUNSO O,DODDS C,et al.Improving the Design of Industrial Microwave Processing Systems Through Prediction of the Dielectric Properties of Complex Multi-layered Materials[J].Journal of Materials Science,2015,50(23):7591-7599. [19] AVRAN Bar-Cohen,MADHUSUDAN Lyengar.Least-energy Optimization of Air-cooled Heat Sinks for Sustainable Development[J].IEEE Transaction on Components and Packaging Technologies,2003,26(1):16-25. [20] 张红根,郑欣燕.高热量机箱的热设计[J].应用天地,2007,8(10):55-56.2 Flotherm热仿真分析

3 低温加热控制系统设计

3.1 选择加热薄膜和温度继电器

3.2 试验验证

4 试验结果分析

5 结束语